無錫高效等離子體粉末球化設(shè)備系統(tǒng) 歡迎來電 江蘇先競等離子體供應(yīng)

發(fā)貨地點:江蘇省無錫市

發(fā)布時間:2025-06-04

發(fā)貨地點:江蘇省無錫市

發(fā)布時間:2025-06-04

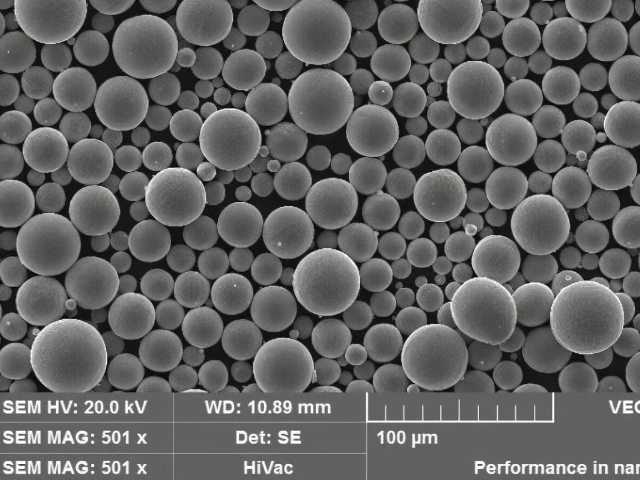

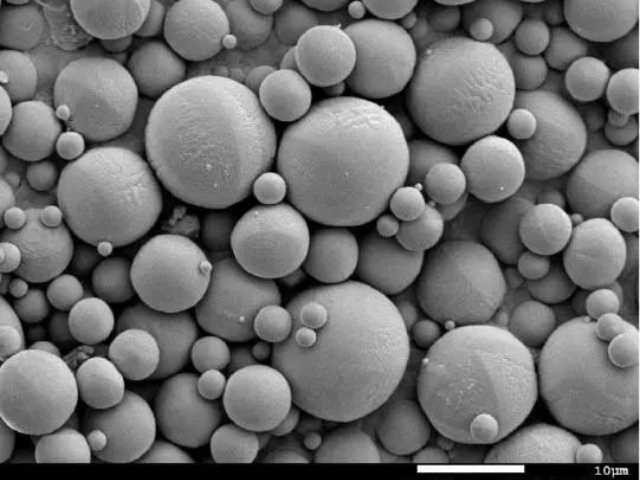

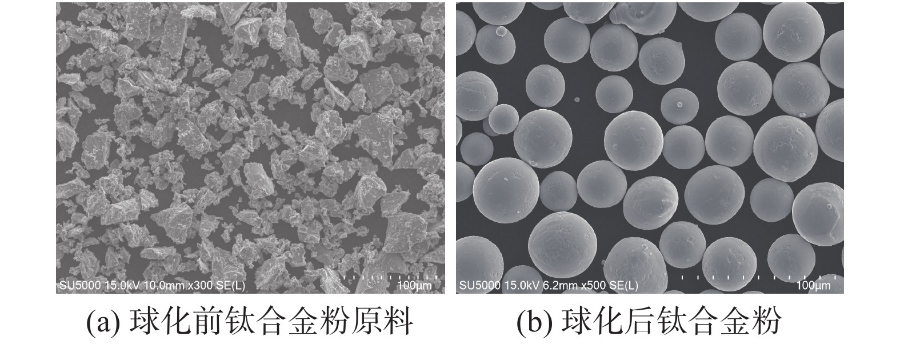

溫度梯度影響在等離子體球化過程中,存在著極高的溫度梯度,。溫度梯度促使熔融的粉體顆粒迅速凝固,,形成球形粉末。同時,,溫度梯度還會影響粉末的微觀結(jié)構(gòu),,如晶粒大小和分布等。合理控制溫度梯度可以優(yōu)化粉末的性能,。例如,,通過調(diào)整冷卻氣體的流量和溫度,可以改變冷卻速度和溫度梯度,,從而獲得具有不同微觀結(jié)構(gòu)的球形粉末,。設(shè)備結(jié)構(gòu)組成等離子體粉末球化設(shè)備主要由等離子體電源,、等離子體發(fā)生器、加料系統(tǒng),、球化室,、粉末收集系統(tǒng)、氣體控制系統(tǒng),、真空系統(tǒng),、冷卻水系統(tǒng)、電氣控制系統(tǒng)等組成,。等離子體電源為等離子體發(fā)生器提供能量,,使其產(chǎn)生高溫等離子體。加料系統(tǒng)用于將原料粉末送入等離子體發(fā)生器,。球化室是粉末球化的**區(qū)域,,粉末顆粒在其中被加熱熔化并形成球形液滴。粉末收集系統(tǒng)用于收集球化后的球形粉末,。氣體控制系統(tǒng)用于控制工作氣,、保護(hù)氣和載氣的流量和種類。真空系統(tǒng)用于在球化前對設(shè)備進(jìn)行抽真空處理,,防止粉末氧化,。冷卻水系統(tǒng)用于冷卻等離子體發(fā)生器和球化室等部件。電氣控制系統(tǒng)用于控制設(shè)備的運行參數(shù),。設(shè)備的維護(hù)周期長,,減少了停機(jī)時間,提高了效率,。無錫高效等離子體粉末球化設(shè)備系統(tǒng)

等離子體與粉末的相互作用動力學(xué)粉末顆粒在等離子體中的運動遵循牛頓第二定律,,需考慮重力、氣體阻力,、電磁力等多場耦合效應(yīng)。設(shè)備采用計算流體動力學(xué)(CFD)模擬,,優(yōu)化等離子體射流形態(tài),。例如,通過調(diào)整炬管角度(30°-60°),,使粉末在射流中的軌跡偏離軸線,,避免顆粒相互碰撞,球化效率提升30%,。粉末表面改性與功能化技術(shù)等離子體處理可改變粉末表面化學(xué)鍵結(jié)構(gòu),,引入活性官能團(tuán)。例如,,在球化氧化鋁粉末時,,通過調(diào)控等離子體中的氧自由基濃度,,使粉末表面羥基含量從15%降至5%,***提升其在有機(jī)溶劑中的分散性,。此外,,等離子體還可用于粉末表面包覆,如沉積厚度為10nm的ZrC涂層,,增強(qiáng)粉末的抗氧化性能,。無錫技術(shù)等離子體粉末球化設(shè)備系統(tǒng)設(shè)備的能耗低,符合現(xiàn)代環(huán)保要求,,減少了排放,。

針對SiO、AlO等陶瓷粉末,,設(shè)備采用分級球化工藝:初級球化(100kW)去除雜質(zhì),,二級球化(200kW)提升球形度。通過優(yōu)化氫氣含量(5-15%),,可顯著提高陶瓷粉末的反應(yīng)活性,。例如,制備氧化鋁微球時,,球化率達(dá)99%,,粒徑分布D50=5±1μm。納米粉末處理技術(shù)針對100nm以下納米顆粒,,設(shè)備采用脈沖式送粉與驟冷技術(shù),。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化,。例如,,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,,球形度達(dá)94%,。多材料復(fù)合球化工藝設(shè)備支持金屬-陶瓷復(fù)合粉末制備,如ZrB-SiC復(fù)合粉體,。通過雙等離子體炬協(xié)同作用,,實現(xiàn)不同材料梯度球化。研究表明,,該工藝可消除復(fù)合粉體中的裂紋,、孔隙等缺陷,使材料斷裂韌性提升40%,。

等離子體爐通過氣體放電或高頻電磁場將工作氣體(如氬氣,、氮氣、氫氣等)電離,,形成高溫等離子體(溫度可達(dá)5000℃至數(shù)萬攝氏度),。等離子體中的電子,、離子和中性粒子通過碰撞傳遞能量,實現(xiàn)對物料的加熱,、熔融或表面處理,。根據(jù)等離子體產(chǎn)生方式,可分為電弧等離子體爐,、射頻等離子體爐和微波等離子體爐,。2.結(jié)構(gòu)組成等離子體發(fā)生器:**部件,通過電弧,、射頻或微波激發(fā)氣體電離,。爐體:耐高溫材料(如石墨、氧化鋁)制成,,分為真空型和常壓型,。電源系統(tǒng):提供電弧放電或高頻電磁場能量,電壓和頻率根據(jù)工藝需求調(diào)節(jié),。氣體供給系統(tǒng):控制工作氣體的流量和成分,,部分工藝需混合多種氣體。冷卻系統(tǒng):防止?fàn)t體和電極過熱,,通常采用水冷或風(fēng)冷,。控制系統(tǒng):監(jiān)測溫度,、壓力,、氣體流量等參數(shù),實現(xiàn)自動化控制,。3.關(guān)鍵技術(shù)參數(shù)溫度范圍:5000℃至數(shù)萬攝氏度(取決于等離子體類型和功率),。功率密度:可達(dá)10W/cm以上,遠(yuǎn)高于傳統(tǒng)熱源,。氣氛控制:可實現(xiàn)真空,、惰性氣體、還原性氣體或氧化性氣體環(huán)境,。加熱速率:升溫速度快,,適合快速燒結(jié)或熔融。該設(shè)備采用先進(jìn)的等離子體技術(shù),,確保粉末均勻加熱。

原料粉體特性原料粉體的特性,,如成分,、粒度分布等,對球化效果也有重要影響,。粒徑尺寸及其分布均勻的原料球化效果更好,。例如,,在制備球形鎢粉的過程中,鎢粉的球化率和球形度與送粉速率,、載氣量,、原始粒度、粒度分布等工藝參數(shù)密切相關(guān),。粒度分布均勻的原料在等離子體炬內(nèi)更容易均勻受熱熔化,,從而形成球形度高的粉末顆粒。等離子體功率調(diào)控等離子體功率決定了等離子體炬的溫度和能量密度,。提高等離子體功率可以增**末顆粒的吸熱量,,促進(jìn)粉末的熔化和球化。但過高的功率會導(dǎo)致等離子體炬溫度過高,,使粉末顆粒過度蒸發(fā)或發(fā)生化學(xué)反應(yīng),,影響粉末的質(zhì)量。因此,,需要根據(jù)原料粉體的特性和球化要求,,合理調(diào)控等離子體功率。設(shè)備的設(shè)計符合人體工程學(xué),,操作更加舒適,。無錫選擇等離子體粉末球化設(shè)備方法

等離子體技術(shù)能夠快速達(dá)到高溫,縮短了球化時間,。無錫高效等離子體粉末球化設(shè)備系統(tǒng)

能量利用效率能量利用效率是衡量等離子體粉末球化設(shè)備經(jīng)濟(jì)性的重要指標(biāo)之一,。提高能量利用效率可以降低生產(chǎn)成本,減少能源消耗,。能量利用效率受到多種因素的影響,,如等離子體功率、送粉速率,、冷卻方式等,。為了提高能量利用效率,需要優(yōu)化設(shè)備的結(jié)構(gòu)和運行參數(shù),,減少能量損失,。例如,采用高效的等離子體發(fā)生器和冷卻系統(tǒng),,合理控制送粉速率和等離子體功率等,。自動化控制技術(shù)自動化控制技術(shù)可以提高等離子體粉末球化設(shè)備的生產(chǎn)效率和產(chǎn)品質(zhì)量穩(wěn)定性。通過采用先進(jìn)的傳感器,、控制器和執(zhí)行器,,實現(xiàn)對設(shè)備運行參數(shù)的實時監(jiān)測和自動調(diào)節(jié)。例如,,可以根據(jù)粉末的球化效果自動調(diào)整等離子體功率,、送粉速率和冷卻速度等參數(shù),,保證產(chǎn)品質(zhì)量的一致性。同時,,自動化控制技術(shù)還可以實現(xiàn)設(shè)備的遠(yuǎn)程監(jiān)控和操作,,提高生產(chǎn)管理的效率。無錫高效等離子體粉末球化設(shè)備系統(tǒng)