相較于傳統(tǒng)化學清洗工藝,,真空除油技術(shù)減少 90% 以上的�,;肥褂�,。某汽車零部件工廠改造后,每年減少 120 噸三氯乙烯排放,。設備配備的活性炭吸附裝置可將 VOCs 排放量控制在 5mg/m 以下,,遠低于國家《大氣污染防治行動計劃》限值。

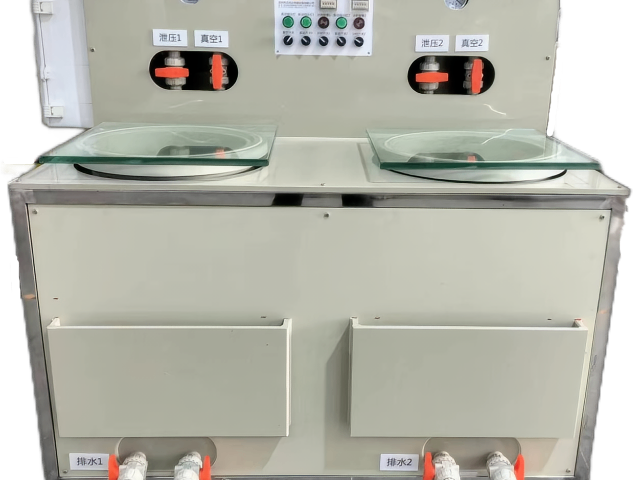

新一代設備搭載 AI 視覺檢測模塊,,通過 3D 掃描實時生成部件表面油污分布熱圖,。系統(tǒng)自動調(diào)整真空度、溶劑濃度和處理時間,,使復雜曲面的除油效率提升 60%,。數(shù)據(jù)平臺支持 MES 系統(tǒng)對接,實現(xiàn)全流程可追溯管理,。 真空除油滿足需負壓條件的工藝要求,,像電鍍或前處理過水時,解決盲孔產(chǎn)品因藥水無法進入而產(chǎn)生不良和漏鍍,。四川真空負壓盲孔產(chǎn)品電鍍設備

真空除油設備通過引入微波加熱輔助技術(shù),,可在 10-15 秒內(nèi)將頑固油污分子鏈斷裂,配合真空環(huán)境下的分子擴散效應,,實現(xiàn)金屬加工件表面油膜殘留量低于 0.05μm,,特別適用于精密齒輪、軸承等動密封部件的超凈處理,。

在半導體晶圓制造領域,,真空除油設備采用兆聲波(1-3MHz)空化效應與真空干燥相結(jié)合的工藝,可去除直徑小于 50nm 的納米級油污顆粒,,同時通過靜電消除裝置防止二次污染,,滿足 12 英寸晶圓對潔凈度的苛刻要求。

真空除油設備創(chuàng)新應用膜分離技術(shù),,將溶劑回收系統(tǒng)與真空蒸餾單元集成,,實現(xiàn)每小時處理 2000L 混合油污的能力,其分離純度可達 99.9%,,為 PCB 線路板,、光學玻璃等行業(yè)提供經(jīng)濟高效的油污處理方案。 湖北盲孔產(chǎn)品電鍍設備盲孔產(chǎn)品制造真空除油設備負壓技術(shù),,降低氣壓使油污沸點下降,。

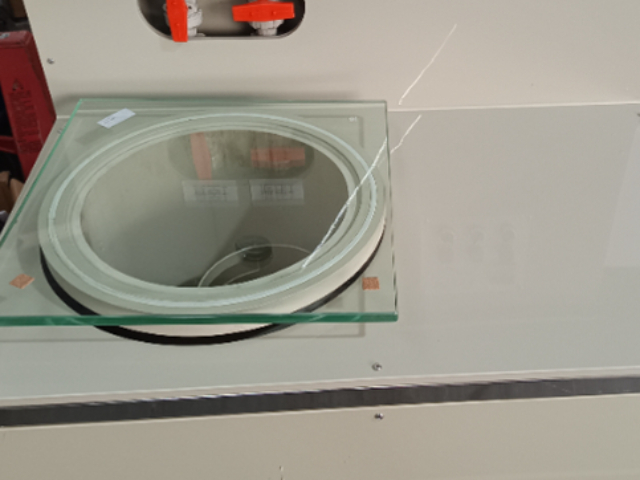

1.抽真空階段

將工件放入真空罐,,啟動真空泵使罐內(nèi)壓力降至設定值(通常-0.08~-0.1MPa),。持續(xù)抽氣1~3分鐘,排出盲孔內(nèi)空氣,。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,,在負壓下液體迅速沸騰,,產(chǎn)生微氣泡沖刷盲孔內(nèi)壁。浸泡時間根據(jù)油污類型調(diào)整(通常3~5分鐘),。

3.循環(huán)漂洗

排出污液后,,注入清水或中和液,再次抽真空使液體滲透并排出,�,?芍貜�2~3次,確保殘留洗凈,。

4.干燥階段保持真空狀態(tài),,通過熱輻射或熱風(60~80℃)快速蒸發(fā)殘留液體�,;謴统汉笕〕龉ぜ�,。

真空除油技術(shù)基于 "減壓沸騰" 原理,通過將密閉腔體壓力降至標準大氣壓的 10% 以下,,使有機溶劑的沸點從常規(guī)的 120℃驟降至 40℃,。這種低溫沸騰狀態(tài)既能高效溶解各類礦物油、合成油及動植物油脂,,又避免了高溫對精密部件的熱損傷,。設備內(nèi)置多級過濾系統(tǒng),可實現(xiàn)溶劑循環(huán)使用,,單次處理成本較傳統(tǒng)超聲波清洗降低 40% 以上,。

在航空航天軸承生產(chǎn)線上,真空除油設備可微米級油路中的殘留切削液,。某航空發(fā)動機制造商采用該技術(shù)后,,軸承壽命測試合格率從 89% 提升至 97%。設備特有的真空干燥功能,,能在 30 分鐘內(nèi)將部件含水率降至 0.01% 以下,滿足航天器密封件的嚴苛清潔要求,。 超聲波 + 負壓雙效,,醫(yī)療植入體油膜秒剝離!

是確保鍍層和盲孔內(nèi)壁之間具有良好附著力,,以及讓鍍層均勻覆蓋的關(guān)鍵環(huán)節(jié),。

特殊處理(針對深盲孔或復雜結(jié)構(gòu))有兩種:

1.高壓沖洗:使用高壓水槍(壓力建議大于 5MPa)對盲孔進行沖洗,這樣可以有效孔內(nèi)殘留的顆�,;蛘邭馀�,。

2.真空處理:將盲孔產(chǎn)品放入真空環(huán)境中,抽去孔內(nèi)的空氣,,然后再進行液體浸泡,,這樣能提高處理溶液的滲透效果,。過降低環(huán)境氣壓(形成真空狀態(tài)),利用物理和化學作用協(xié)同提升表面清潔度和鍍層附著力 動態(tài)壓力循環(huán),,深徑比 10:1 盲孔無死角,!湖南盲孔產(chǎn)品電鍍設備參數(shù)對比

真空除油設備在新能源電池生產(chǎn)中,*片清潔度達微米級標準,。四川真空負壓盲孔產(chǎn)品電鍍設備

盲孔結(jié)構(gòu)在精密制造領域具有廣泛應用,,但因其封閉性特征帶來了獨特的加工難題。傳統(tǒng)工藝難以徹底孔內(nèi)殘留介質(zhì),,尤其是微米級盲孔的深徑比往往超過5:1,,導致污染物滯留風險增加。隨著半導體,、醫(yī)療器械等行業(yè)對清潔度要求提升至納米級,,傳統(tǒng)氣吹或浸泡清洗方式已無法滿足需求,亟需創(chuàng)新解決方案突破瓶頸,。

負壓處理系統(tǒng)通過構(gòu)建可控真空環(huán)境,,利用伯努利效應形成定向氣流,在盲孔內(nèi)部產(chǎn)生持續(xù)負壓梯度,。這種非接觸式清潔技術(shù)可將孔內(nèi)微顆粒,、油脂及水汽等污染物有效剝離,并通過多級過濾系統(tǒng)實現(xiàn)污染物的徹底分離,。相較于傳統(tǒng)方法,,負壓技術(shù)可實現(xiàn)360度無死角清潔,尤其適用于復雜型腔結(jié)構(gòu)的精密處理,。 四川真空負壓盲孔產(chǎn)品電鍍設備