無錫可定制等離子體粉末球化設(shè)備參數(shù) 歡迎來電 江蘇先競等離子體供應(yīng)

發(fā)貨地點(diǎn):江蘇省無錫市

發(fā)布時間:2025-04-23

發(fā)貨地點(diǎn):江蘇省無錫市

發(fā)布時間:2025-04-23

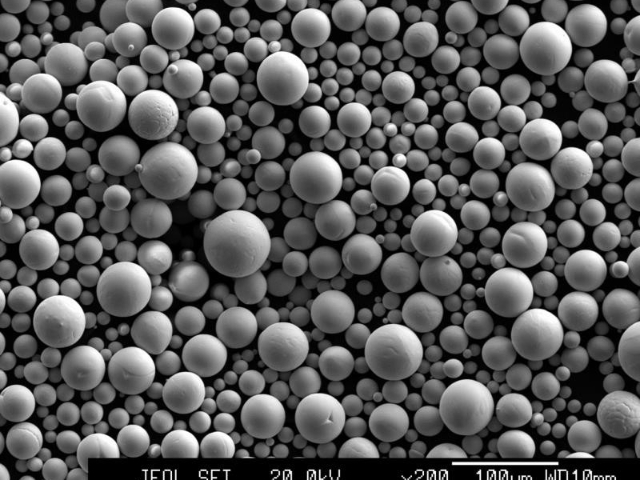

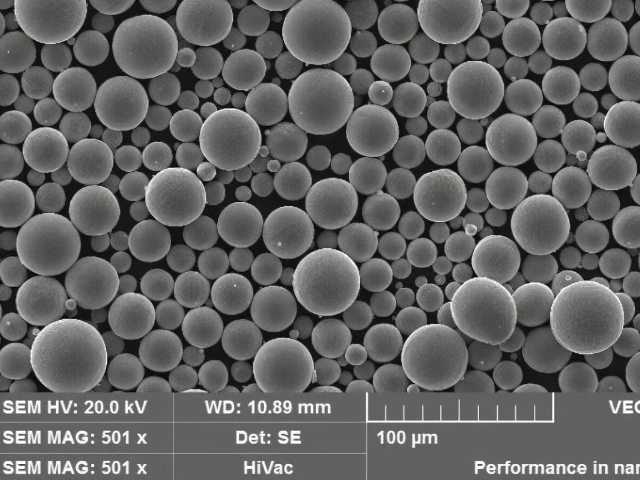

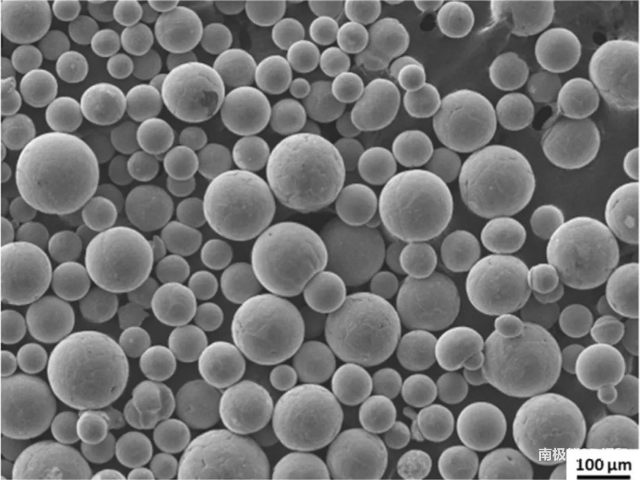

等離子體功率密度分布等離子體功率密度分布對粉末球化效果有著***影響,。在等離子體炬內(nèi),,不同位置的功率密度存在差異,這會導(dǎo)致粉末顆粒受熱不均勻,�,?拷入x子體中心區(qū)域的功率密度較高,粉末顆粒能夠快速吸熱熔化,;而邊緣區(qū)域的功率密度較低,,粉末顆粒可能無法充分熔化,。為了解決這一問題,,需要優(yōu)化等離子體發(fā)生器的結(jié)構(gòu),使功率密度分布更加均勻,。例如,,采用特殊的電極形狀和磁場分布,調(diào)整等離子體的形成和擴(kuò)散過程,,從而提高粉末球化的均勻性,。粉末顆粒在等離子體中的運(yùn)動軌跡粉末顆粒在等離子體中的運(yùn)動軌跡*了其在等離子體中的停留時間和受熱情況。粉末顆粒的運(yùn)動受到多種力的作用,包括重力,、氣流拖曳力,、電磁力等。通過調(diào)整載氣的流量和方向,,可以控制粉末顆粒的運(yùn)動軌跡,,使其在等離子體中停留適當(dāng)?shù)臅r間,充分吸熱熔化,。例如,,在感應(yīng)等離子體球化過程中,合理設(shè)計載氣系統(tǒng),,使粉末顆粒能夠均勻地穿過等離子體炬高溫區(qū)域,,提高球化效果。等離子體粉末球化設(shè)備能夠有效提高粉末的流動性和密度,。無錫可定制等離子體粉末球化設(shè)備參數(shù)

熔融粉末的表面張力與形貌控制熔融粉末的表面張力(σ)是*球化效果的關(guān)鍵參數(shù),。根據(jù)Young-Laplace方程,球形顆粒的曲率半徑(R)與表面張力成正比(ΔP=2σ/R),。設(shè)備通過調(diào)節(jié)等離子體溫度梯度(500-2000K/cm),,控制熔融粉末的冷卻速率。例如,,在球化鎢粉時,,采用梯度冷卻技術(shù),使表面形成細(xì)晶層(晶粒尺寸<100nm),,內(nèi)部保留粗晶結(jié)構(gòu),,***提升材料強(qiáng)度。粉末成分調(diào)控與合金化技術(shù)等離子體球化過程中可實(shí)現(xiàn)粉末成分的原子級摻雜,。通過在等離子體氣氛中引入微量反應(yīng)氣體(如CH,、NH),可使粉末表面形成碳化物或氮化物涂層,。例如,,在球化氮化硅粉末時,控制NH流量可將氧含量從2wt%降至0.5wt%,,同時形成厚度為50nm的SiN納米晶層,,***提升材料的耐磨性。無錫等離子體粉末球化設(shè)備方法通過球化,,粉末的比表面積減小,,有利于后續(xù)加工。

在航空航天領(lǐng)域,,球形鈦粉用于制造輕量化零件,,如發(fā)動機(jī)葉片,。例如,采用等離子體球化技術(shù)制備的TC4鈦粉,,其流動性達(dá)28s/50g(ASTM B213標(biāo)準(zhǔn)),,松裝密度2.8g/cm,,可顯著提高3D打印構(gòu)件的致密度,。12. 生物醫(yī)學(xué)領(lǐng)域應(yīng)用球形羥基磷灰石粉體用于骨修復(fù)材料,其球形度>95%可提升細(xì)胞相容性,。例如,,通過優(yōu)化球化工藝,可使粉末比表面積達(dá)50m/g,,孔隙率控制在10-30%,,滿足骨組織工程需求。13. 電子工業(yè)應(yīng)用在電子工業(yè)中,,球形納米銀粉用于制備導(dǎo)電漿料,。設(shè)備可制備粒徑D50=200nm、振實(shí)密度>4g/cm的銀粉,,使?jié){料固化電阻率降低至5×10Ω·cm,。

等離子體球化與粉末的磁性能對于一些具有磁性的粉末材料,等離子體球化過程可能會影響其磁性能,。例如,,在制備球形鐵基合金粉末時,球化工藝參數(shù)會影響粉末的晶粒尺寸和微觀結(jié)構(gòu),,從而影響其磁飽和強(qiáng)度和矯頑力,。通過優(yōu)化等離子體球化工藝,可以制備出具有特定磁性能的球形粉末,,滿足電子,、磁性材料等領(lǐng)域的應(yīng)用需求。設(shè)備的可擴(kuò)展性與靈活性隨著市場需求的不斷變化,,等離子體粉末球化設(shè)備需要具備良好的可擴(kuò)展性和靈活性,。設(shè)備應(yīng)能夠適應(yīng)不同種類、不同粒度范圍的粉末球化需求,。例如,,通過更換不同的等離子體發(fā)生器和加料系統(tǒng),設(shè)備可以實(shí)現(xiàn)對多種金屬,、陶瓷粉末的球化處理,。同時,設(shè)備還應(yīng)具備靈活的工藝參數(shù)調(diào)整能力,,以滿足不同用戶對粉末性能的個性化要求,。通過球化,,粉末的流動性和填充性顯著提高。

等離子體炬的電磁場優(yōu)化等離子體炬的電磁場分布直接影響粉末的加熱效率,。采用射頻感應(yīng)耦合等離子體(ICP)源,,通過調(diào)整線圈匝數(shù)與電流頻率,使等離子體電離效率從60%提升至85%,。例如,,在處理超細(xì)粉末(<1μm)時,ICP源可避免直流電弧的電蝕效應(yīng),,延長設(shè)備壽命,。粉末形貌的動態(tài)調(diào)控技術(shù)開發(fā)基于激光干涉的動態(tài)調(diào)控系統(tǒng),通過實(shí)時監(jiān)測粉末形貌并反饋調(diào)節(jié)等離子體參數(shù),。例如,,當(dāng)檢測到粉末球形度低于95%時,系統(tǒng)自動提升等離子體功率5%,,使球化質(zhì)量恢復(fù)穩(wěn)定,。設(shè)備的冷卻系統(tǒng)設(shè)計合理,確保粉末快速冷卻成型,。無錫安全等離子體粉末球化設(shè)備裝置

通過球化處理,,粉末顆粒形狀更加規(guī)則,提升了后續(xù)加工性能,。無錫可定制等離子體粉末球化設(shè)備參數(shù)

球形鎢粉用于等離子噴涂,,其流動性提升使沉積效率從68%增至82%,涂層孔隙率降至1.5%以下,。例如,,在制備高溫防護(hù)涂層時,涂層結(jié)合強(qiáng)度達(dá)80MPa,,抗熱震性提高2個數(shù)量級,。粉末冶金領(lǐng)域應(yīng)用球形鈦合金粉體用于注射成型工藝,其松裝密度提升至3.2g/cm,,使生坯密度達(dá)理論密度的95%,。例如,制備的TC4齒輪毛坯經(jīng)燒結(jié)后,,尺寸精度達(dá)±0.02mm,。核工業(yè)領(lǐng)域應(yīng)用USi核燃料粉末經(jīng)球化處理后,球形度>90%,,粒徑分布D50=25-45μm,。該工藝使燃料元件在橫截面上的擴(kuò)散系數(shù)提升30%,電導(dǎo)率提高25%,。無錫可定制等離子體粉末球化設(shè)備參數(shù)