無錫可控等離子體粉末球化設(shè)備參數(shù) 歡迎來電 江蘇先競等離子體供應(yīng)

發(fā)貨地點(diǎn):江蘇省無錫市

發(fā)布時(shí)間:2025-04-23

發(fā)貨地點(diǎn):江蘇省無錫市

發(fā)布時(shí)間:2025-04-23

研究表明,,粉末球化率與送粉速率,、載氣流量,、等離子體功率呈非線性關(guān)系,。例如,制備TC4鈦合金粉時(shí),,在送粉速率2-5g/min,、功率100kW、氬氣流量15L/min條件下,,球化率可達(dá)100%,,松裝密度提升至3.2g/cm。通過CFD模擬優(yōu)化球化室結(jié)構(gòu),,可使粉末在等離子體中的停留時(shí)間精度控制在±0.2ms,。設(shè)備可處理熔點(diǎn)>3000℃的難熔金屬,如鎢,、鉬,、鈮等。通過定制化等離子體炬(如鎢鈰合金陰極),,配合氫氣輔助加熱,,可將等離子體溫度提升至20000K。例如,,在球化鎢粉時(shí),,通過添加0.5%氧化釔助熔劑,可將熔融溫度降低至2800℃,,同時(shí)保持粉末純度>99.9%,。等離子體技術(shù)的引入,提升了粉末的綜合性能,。無錫可控等離子體粉末球化設(shè)備參數(shù)

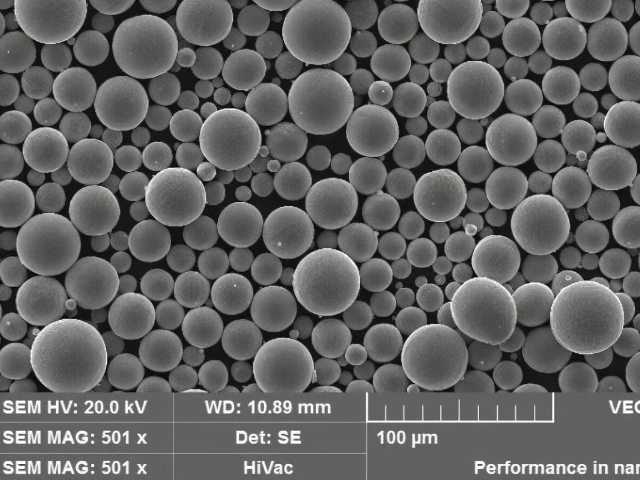

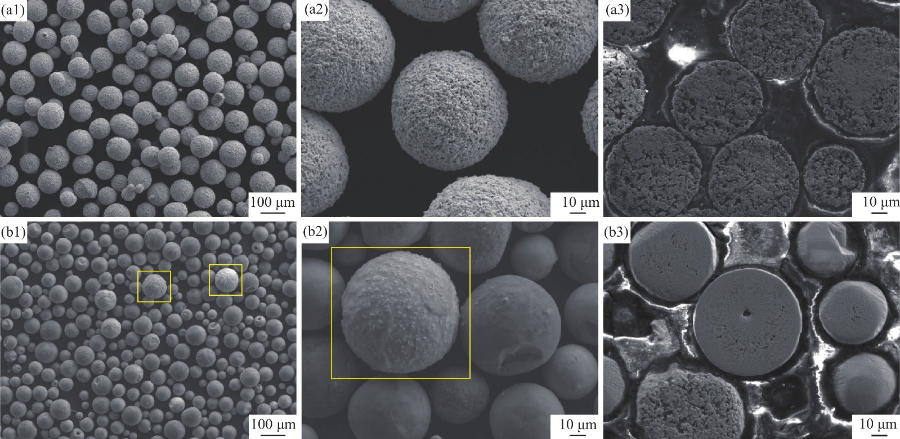

設(shè)備可處理金屬(如鎢,、鉬),、陶瓷(如氧化鋁、氮化硅)及復(fù)合材料粉末,。球化后粉末呈近球形,,表面粗糙度降低至Ra0.1μm以***動(dòng)性提升30%-50%。例如,,鎢粉球化后松裝密度從2.5g/cm提高至4.8g/cm,,***改善3D打印零件的致密度和機(jī)械性能。溫度控制與能量效率等離子體炬采用非轉(zhuǎn)移弧模式,,能量轉(zhuǎn)換效率達(dá)85%以上,。通過實(shí)時(shí)監(jiān)測(cè)弧壓、電流及氣體流量,,實(shí)現(xiàn)溫度±50℃的精確調(diào)控,。例如,在處理氧化鋁粉末時(shí),,維持12000℃的等離子體溫度,,確保顆粒完全熔融而不燒結(jié),球化率≥98%,。無錫特殊性質(zhì)等離子體粉末球化設(shè)備研發(fā)通過球化,粉末的比表面積減小,,有利于后續(xù)加工,。

冷卻方式選擇冷卻方式對(duì)粉末的性能有重要影響。常見的冷卻方式有氣冷,、水冷和油冷等,。氣冷具有冷卻速度快、設(shè)備簡單的優(yōu)點(diǎn),,但冷卻均勻性較差,。水冷冷卻速度快且均勻性好,但設(shè)備成本較高,。油冷冷卻速度較慢,,但可以減少粉末的氧化。在實(shí)際應(yīng)用中,,需要根據(jù)粉末的特性和要求選擇合適的冷卻方式,。例如,對(duì)于一些對(duì)氧化敏感的粉末,,可以采用水冷或油冷方式,;對(duì)于一些需要快速冷卻的粉末,可以采用氣冷方式,。等離子體氣氛控制等離子體氣氛對(duì)粉末的化學(xué)成分和性能有重要影響,。不同的氣氛會(huì)導(dǎo)致粉末發(fā)生不同的化學(xué)反應(yīng),,從而改變粉末的成分和性能。例如,,在還原性氣氛中,,粉末中的氧化物可以被還原成金屬;在氧化性氣氛中,,金屬粉末可能會(huì)被氧化,。因此,需要根據(jù)粉末的特性和要求,,精確控制等離子體氣氛,。可以通過調(diào)整工作氣體和保護(hù)氣體的種類和流量來實(shí)現(xiàn)氣氛控制,。

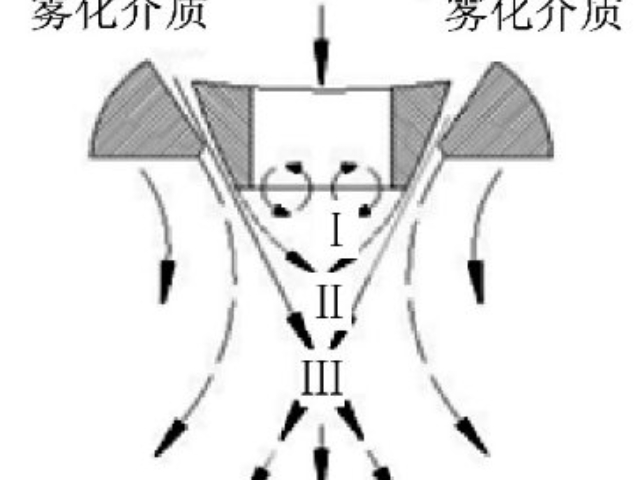

等離子體炬作為能量源,,其功率范圍覆蓋15kW至200kW,頻率2.5-7MHz,,可產(chǎn)生直徑50-200mm的穩(wěn)定等離子體焰流,。球化室配備熱電偶實(shí)時(shí)監(jiān)測(cè)溫度,確保溫度梯度維持在10-10K/m,。送粉系統(tǒng)采用螺旋進(jìn)給或氣動(dòng)輸送,,載氣流量0.5-25L/min,送粉速率1-50g/min,,通過調(diào)節(jié)參數(shù)可控制粉末熔融程度,。急冷系統(tǒng)采用水冷或液氮冷卻,冷卻速率達(dá)10K/s,,確保球形度≥98%,。設(shè)備采用多級(jí)溫控策略:等離子體炬溫度通過功率調(diào)節(jié)(28-200kW)與氣體配比(Ar/He/H)協(xié)同控制;球化室溫度由熱電偶反饋至PID控制器,,實(shí)現(xiàn)±10℃精度,;急冷系統(tǒng)采用閉環(huán)水冷循環(huán),冷卻水流量2-10L/min,。例如,,在制備鎢粉時(shí),通過優(yōu)化等離子體功率至45kW,、氬氣流量25L/min,,可將粉末氧含量降至0.08%,球形度達(dá)98.3%,。該設(shè)備采用先進(jìn)的等離子體技術(shù),,確保粉末均勻加熱。

等離子體球化與粉末的表面形貌等離子體球化過程對(duì)粉末的表面形貌有著重要影響,。在高溫等離子體的作用下,,粉末顆粒表面會(huì)發(fā)生熔化和凝固,,形成特定的表面形貌。例如,,射頻等離子體球化處理后的WC–Co粉末,,顆粒表面含有大量呈三角形或四邊形等規(guī)則形狀的晶粒,這些晶粒的形成與等離子體球化過程中的快速冷卻和晶體生長機(jī)制有關(guān),。表面形貌會(huì)影響粉末的流動(dòng)性和與其他材料的結(jié)合性能,,因此,通過控制等離子體球化工藝參數(shù),,可以調(diào)控粉末的表面形貌,,以滿足不同的應(yīng)用需求。粉末的密度與球化效果粉末的密度是衡量球化效果的重要指標(biāo)之一,。球形粉末具有堆積緊密的特點(diǎn),,能夠提高粉末的松裝密度和振實(shí)密度。等離子體球化技術(shù)可以將形狀不規(guī)則的粉末顆粒轉(zhuǎn)化為球形顆粒,,從而提高粉末的密度,。例如,采用感應(yīng)等離子體球化技術(shù)制備的球形鈦合金粉體,,其松裝密度和振實(shí)密度得到了明顯的提升,。粉末密度的提高有助于改善粉末的成型性能和燒結(jié)性能,提高制品的質(zhì)量,。該設(shè)備在電子行業(yè)的應(yīng)用,,提升了產(chǎn)品的性能穩(wěn)定性。無錫可控等離子體粉末球化設(shè)備技術(shù)

等離子體粉末球化設(shè)備適用于多種金屬和合金材料,。無錫可控等離子體粉末球化設(shè)備參數(shù)

球形鎢粉用于等離子噴涂,其流動(dòng)性提升使沉積效率從68%增至82%,,涂層孔隙率降至1.5%以下,。例如,在制備高溫防護(hù)涂層時(shí),,涂層結(jié)合強(qiáng)度達(dá)80MPa,,抗熱震性提高2個(gè)數(shù)量級(jí)。粉末冶金領(lǐng)域應(yīng)用球形鈦合金粉體用于注射成型工藝,,其松裝密度提升至3.2g/cm,,使生坯密度達(dá)理論密度的95%。例如,,制備的TC4齒輪毛坯經(jīng)燒結(jié)后,,尺寸精度達(dá)±0.02mm。核工業(yè)領(lǐng)域應(yīng)用USi核燃料粉末經(jīng)球化處理后,,球形度>90%,,粒徑分布D50=25-45μm,。該工藝使燃料元件在橫截面上的擴(kuò)散系數(shù)提升30%,電導(dǎo)率提高25%,。無錫可控等離子體粉末球化設(shè)備參數(shù)