無錫可控等離子體粉末球化設(shè)備方案 來電咨詢 江蘇先競等離子體供應(yīng)

發(fā)貨地點:江蘇省無錫市

發(fā)布時間:2025-06-05

發(fā)貨地點:江蘇省無錫市

發(fā)布時間:2025-06-05

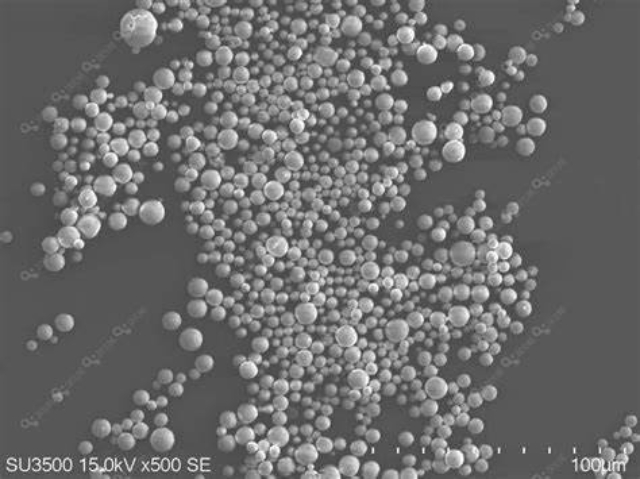

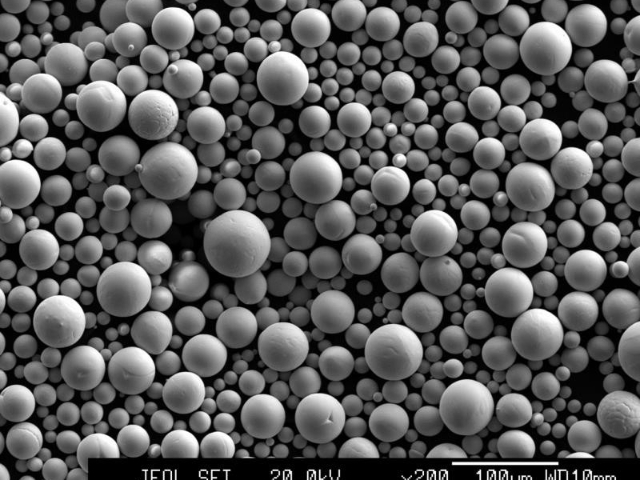

球形鎢粉用于等離子噴涂,其流動性提升使沉積效率從68%增至82%,,涂層孔隙率降至1.5%以下,。例如,在制備高溫防護涂層時,,涂層結(jié)合強度達80MPa,,抗熱震性提高2個數(shù)量級。粉末冶金領(lǐng)域應(yīng)用球形鈦合金粉體用于注射成型工藝,,其松裝密度提升至3.2g/cm,,使生坯密度達理論密度的95%。例如,,制備的TC4齒輪毛坯經(jīng)燒結(jié)后,,尺寸精度達±0.02mm。核工業(yè)領(lǐng)域應(yīng)用USi核燃料粉末經(jīng)球化處理后,,球形度>90%,,粒徑分布D50=25-45μm。該工藝使燃料元件在橫截面上的擴散系數(shù)提升30%,,電導(dǎo)率提高25%,。設(shè)備的生產(chǎn)效率高,縮短了交貨周期,,滿足客戶需求,。無錫可控等離子體粉末球化設(shè)備方案

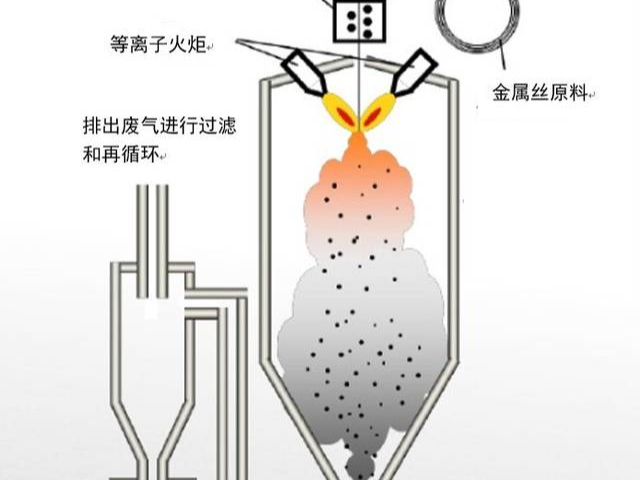

冷卻凝固機制球形液滴形成后,進入冷卻室在驟冷環(huán)境中凝固,。冷卻速度對粉末的球形度和微觀結(jié)構(gòu)有重要影響,�,?焖俚睦鋮s速度可以抑制晶粒生長,形成細(xì)小均勻的晶粒結(jié)構(gòu),,從而提高粉末的性能,。例如,在感應(yīng)等離子體球化過程中,,球形液滴離開等離子體炬后進入熱交換室中冷卻凝固形成球形粉體,。冷卻室的設(shè)計和冷卻氣體的選擇都至關(guān)重要,它們直接影響粉末的冷卻速度和**終質(zhì)量,。等離子體產(chǎn)生方式等離子體可以通過多種方式產(chǎn)生,,常見的有直流電弧熱等離子體球化法和射頻感應(yīng)等離子體球化法。直流電弧熱等離子體球化法利用直流電弧產(chǎn)生高溫等離子體,,具有設(shè)備簡單,、成本較低的優(yōu)點,但能量密度相對較低,。射頻感應(yīng)等離子體球化法則通過射頻電源產(chǎn)生交變磁場,,使氣體電離形成等離子體,具有熱源穩(wěn)定,、能量密度大,、加熱溫度高、冷卻速度快,、無電極污染等諸多優(yōu)點,,尤其適用于難熔金屬的球化處理。無錫可控等離子體粉末球化設(shè)備方案設(shè)備的結(jié)構(gòu)緊湊,,占地面積小,,適合各種生產(chǎn)環(huán)境。

等離子體粉末球化設(shè)備通過高頻電場激發(fā)氣體形成等離子體炬,,溫度可達5000℃至15000℃,,利用超高溫環(huán)境使粉末顆粒瞬間熔融并表面張力主導(dǎo)球化。其**在于等離子體炬的能量密度控制,,通過調(diào)節(jié)氣體流量,、電流強度及炬管結(jié)構(gòu),實現(xiàn)粉末粒徑(1μm-100μm)的精細(xì)球化,。設(shè)備采用惰性氣體保護(如氬氣),,避免氧化污染,確保球化粉末的高純度,。工藝流程與模塊化設(shè)計設(shè)備采用模塊化設(shè)計,,包含進料系統(tǒng)、等離子體發(fā)生器,、反應(yīng)室,、冷卻系統(tǒng)和分級收集系統(tǒng),。粉末通過螺旋進料器均勻注入等離子體炬中心,在0.1秒內(nèi)完成熔融-球化-固化過程,。反應(yīng)室配備水冷夾套,,確保溫度梯度可控,避免粉末粘連,。分級系統(tǒng)通過旋風(fēng)分離和靜電吸附,,實現(xiàn)不同粒徑粉末的精細(xì)分離。

等離子體炬的電磁場優(yōu)化等離子體炬的電磁場分布直接影響粉末的加熱效率,。采用射頻感應(yīng)耦合等離子體(ICP)源,,通過調(diào)整線圈匝數(shù)與電流頻率,使等離子體電離效率從60%提升至85%,。例如,,在處理超細(xì)粉末(<1μm)時,ICP源可避免直流電弧的電蝕效應(yīng),,延長設(shè)備壽命,。粉末形貌的動態(tài)調(diào)控技術(shù)開發(fā)基于激光干涉的動態(tài)調(diào)控系統(tǒng),通過實時監(jiān)測粉末形貌并反饋調(diào)節(jié)等離子體參數(shù),。例如,當(dāng)檢測到粉末球形度低于95%時,,系統(tǒng)自動提升等離子體功率5%,,使球化質(zhì)量恢復(fù)穩(wěn)定。設(shè)備的生產(chǎn)過程可追溯,,確保產(chǎn)品質(zhì)量可控,。

設(shè)備配備三級氣體凈化系統(tǒng):一級過濾采用旋風(fēng)分離器去除大顆粒,二級過濾使用超細(xì)濾布(孔徑≤1μm),,三級過濾通過分子篩吸附有害氣體,。工作氣體(Ar/He)純度≥99.999%,循環(huán)利用率達85%,。例如,,在射頻等離子體球化鈦粉時,通過優(yōu)化氣體配比(Ar:H=95:5),,可將粉末碳含量控制在0.03%以下,。采用PLC+工業(yè)計算機雙冗余控制,實現(xiàn)工藝參數(shù)實時監(jiān)控與調(diào)整,。系統(tǒng)集成溫度,、壓力、流量等200+傳感器,,具備故障自診斷與應(yīng)急處理功能,。例如,,當(dāng)?shù)入x子體電流異常時,系統(tǒng)可在50ms內(nèi)切斷電源并啟動氮氣吹掃,。操作界面支持中文/英文雙語,,工藝參數(shù)可存儲1000+組配方。等離子體技術(shù)的引入,,提升了粉末的綜合性能,。無錫可控等離子體粉末球化設(shè)備方案

等離子體粉末球化設(shè)備的技術(shù)成熟,市場認(rèn)可度高,。無錫可控等離子體粉末球化設(shè)備方案

等離子體球化與粉末的磁性能對于一些具有磁性的粉末材料,,等離子體球化過程可能會影響其磁性能。例如,,在制備球形鐵基合金粉末時,,球化工藝參數(shù)會影響粉末的晶粒尺寸和微觀結(jié)構(gòu),從而影響其磁飽和強度和矯頑力,。通過優(yōu)化等離子體球化工藝,,可以制備出具有特定磁性能的球形粉末,滿足電子,、磁性材料等領(lǐng)域的應(yīng)用需求,。設(shè)備的可擴展性與靈活性隨著市場需求的不斷變化,等離子體粉末球化設(shè)備需要具備良好的可擴展性和靈活性,。設(shè)備應(yīng)能夠適應(yīng)不同種類,、不同粒度范圍的粉末球化需求。例如,,通過更換不同的等離子體發(fā)生器和加料系統(tǒng),,設(shè)備可以實現(xiàn)對多種金屬、陶瓷粉末的球化處理,。同時,,設(shè)備還應(yīng)具備靈活的工藝參數(shù)調(diào)整能力,以滿足不同用戶對粉末性能的個性化要求,。無錫可控等離子體粉末球化設(shè)備方案