1. 表面清潔去除油污和雜質(zhì):使用清洗劑、酸洗或乳化處理等方法徹底盲孔表面的油污,、氧化物和其他雜質(zhì),。例如,濃硫酸加少量OP乳化劑可用于輔助除油,,但需控制溫度在50~65℃以防止腐蝕,。灰膜處理:酸洗后表面可能形成灰膜,,需使用不含防染鹽的脫膜粉溶液處理,,以確保表面清潔。

2. 活化處理催化活化:在盲孔內(nèi)部涂覆催化劑(如鈀),,以促進后續(xù)電鍍過程,。這一步驟對于確保盲孔內(nèi)部均勻電鍍至關(guān)重要。加速劑使用:在某些情況下,,使用加速劑可提高活化過程的效率和效果,。

3. 粗化處理增強結(jié)合力:通過粗化處理使盲孔表面變得粗糙,,增加電鍍金屬與基材之間的接觸面積,從而提高鍍層的附著力,。

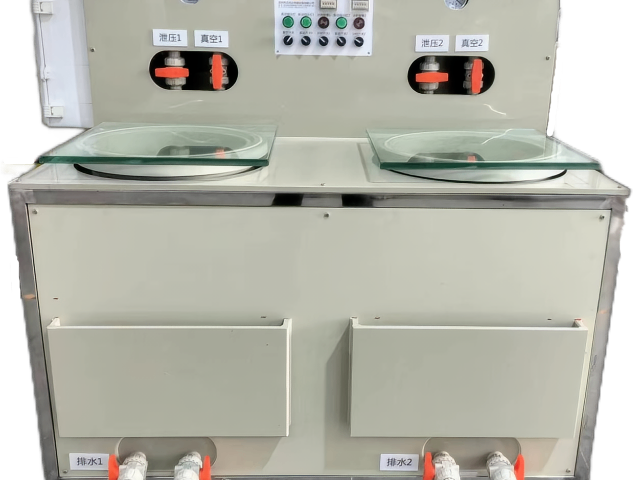

4. 電鍍液填充與抽真空抽真空:在電鍍前抽真空,,使高濃度電鍍藥水充分填充盲孔內(nèi)部,確保內(nèi)外壁電流分布均勻,。電鍍液選擇:選擇高濃度電鍍藥水,,提高電鍍?nèi)芤旱碾妼?dǎo)率,確保金屬鍍層的質(zhì)量和均勻性,。 配備真空度自動補償系統(tǒng),,在處理深徑比 10:1 盲孔時維持穩(wěn)定的滲透壓力。浙江智能化盲孔產(chǎn)品電鍍設(shè)備

1. 零件特征分析

材質(zhì):鋁合金(需控制負(fù)壓防變形),、不銹鋼(耐腐蝕性要求)、鈦合金(敏感材料需低溫處理),。

結(jié)構(gòu)復(fù)雜度:深盲孔(長深比>5:1),、微型溝槽(寬度<0.1mm)、多孔組件(如噴油嘴),。

清潔等級:航空航天需達(dá)到 NAS 1638 6 級(顆粒殘留≤0.01mg/cm),,普通工業(yè)零件可放寬至 8 級。

2. 工藝參數(shù)匹配

真空度需求:精密零件:-0.095~-0.1MPa(如 MEMS 傳感器)普通結(jié)構(gòu):-0.08~-0.09MPa(如汽車零部件)

溫度范圍:敏感材料(塑料 / 橡膠):30~40℃金屬件:40~60℃(提升除油效率) 貴州液壓元件盲孔產(chǎn)品電鍍設(shè)備真空除油設(shè)備在新能源電池生產(chǎn)中,,保障極片清潔度達(dá)微米級標(biāo)準(zhǔn),。

真空除油設(shè)備相比傳統(tǒng)清洗工藝具有技術(shù)優(yōu)勢,從環(huán)保和工藝穩(wěn)定性來解析:

1.化學(xué)藥劑減量

真空環(huán)境下溶劑溶解度提升 30%~50%,,脫脂劑濃度可從 5% 降至 2%,年消耗量減少 60%,。配合蒸餾回收系統(tǒng),,廢液產(chǎn)生量為傳統(tǒng)工藝的 1/5。

2.能源效率優(yōu)化

真空干燥能耗比熱風(fēng)干燥低 70%(真空環(huán)境下水分汽化潛熱減少),,處理周期縮短 50% 以上,。某汽車零部件廠數(shù)據(jù):單批次處理成本從 8.2 元降至 3.5 元。

1.真空度閉環(huán)控制

配置壓力傳感器(精度 ±0.001MPa)實時調(diào)節(jié)真空泵,,確保深孔內(nèi)部壓力均勻性(偏差<0.003MPa),,避免局部過洗或欠洗,。

2.過程可追溯性

集成 PLC 控制系統(tǒng),記錄每批次工藝參數(shù)(真空度曲線,、溫度變化等),,滿足 ISO 9001:2015 質(zhì)量追溯要求,。

設(shè)備基于真空動力學(xué)與分子傳質(zhì)理論,通過四級處理模塊實現(xiàn)油液凈化:

1.預(yù)過濾系統(tǒng):采用雙級濾芯設(shè)計,,首級攔截≥50μm顆粒雜質(zhì),,二級通過金屬燒結(jié)網(wǎng)捕獲10-25μm污染物;

2.真空閃蒸模塊:利用羅茨真空泵組將腔體壓力降至0.1kPa,,使油液在60℃以下形成亞臨界沸騰狀態(tài),,水分子汽化速率提升400%;

3.動態(tài)分離技術(shù):通過旋轉(zhuǎn)霧化裝置將油液破碎為50-80μm液滴,,結(jié)合三維立體填料擴大蒸發(fā)面積至傳統(tǒng)工藝的3倍,;

4.精密凈化單元:配置納米纖維濾芯(過濾精度0.5μm)與離子交換樹脂,同步去除油液中機械雜質(zhì)與極性污染物,。 單批次時間縮 40%,,自動化省人工!

除傳統(tǒng)制造領(lǐng)域外,,負(fù)壓技術(shù)已拓展至生物芯片制造(實現(xiàn)3μm細(xì)胞培養(yǎng)孔的精細(xì)加工),、航空航天密封件(提升O型圈溝槽的表面光潔度)、新能源電池(優(yōu)化電極微孔的電解液滲透效率)等新興領(lǐng)域,,形成多技術(shù)融合的創(chuàng)新生態(tài),。

國際標(biāo)準(zhǔn)化組織(ISO)正在制定《真空輔助精密加工技術(shù)規(guī)范》,涵蓋設(shè)備性能參數(shù),、工藝控制指標(biāo)等12項標(biāo)準(zhǔn),。我國已建立首條負(fù)壓加工認(rèn)證生產(chǎn)線,關(guān)鍵指標(biāo)達(dá)到SEMI標(biāo)準(zhǔn)GEM300-0920要求,,為產(chǎn)業(yè)國際化奠定基礎(chǔ),。 24 小時連續(xù)運行,年故障率低于 0.5%,!北京半導(dǎo)體封裝載板盲孔產(chǎn)品電鍍設(shè)備

智能過濾系統(tǒng),,除油劑循環(huán)利用率達(dá) 95%!浙江智能化盲孔產(chǎn)品電鍍設(shè)備

現(xiàn)代負(fù)壓處理設(shè)備配備AI算法,,可根據(jù)盲孔尺寸,、材質(zhì)及污染類型自動優(yōu)化工藝參數(shù)。通過實時監(jiān)測真空度,、氣流速度和處理時間等關(guān)鍵指標(biāo),,系統(tǒng)能動態(tài)調(diào)整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,,設(shè)備可在0.01秒內(nèi)完成壓力脈沖調(diào)節(jié),,確保處理效果的一致性和穩(wěn)定性。

第三方檢測數(shù)據(jù)顯示,,負(fù)壓處理技術(shù)可將盲孔內(nèi)顆粒殘留量降低至0.01mg/cm以下,,遠(yuǎn)優(yōu)于行業(yè)標(biāo)準(zhǔn),。在某航空發(fā)動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,,同時去除了99.99%的表面有機物,。這種深度清潔能力為后續(xù)涂層工藝提供了理想基底。 浙江智能化盲孔產(chǎn)品電鍍設(shè)備