浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備 深圳志成達(dá)供應(yīng)

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-10

發(fā)貨地點(diǎn):廣東省深圳市

發(fā)布時(shí)間:2025-06-10

修整工件表面,去除工件表面的油脂,、銹皮,、氧化膜等,為后續(xù)的鍍層沉積提供所需的工件表面,。

長(zhǎng)期生產(chǎn)實(shí)踐證明,,如果金屬表面存在油污等有機(jī)物質(zhì),雖有時(shí)鍍層亦可沉積,,但總因油污“夾層”使電鍍層的平整程度,、結(jié)合力、抗腐蝕能力等受到影響,,甚至沉積不連續(xù),、疏松,乃至鍍層剝落,,使喪失實(shí)際使用價(jià)值,。因此,鍍前的除油成為一項(xiàng)重要的工藝操作,。

除油劑的組成

根據(jù)油脂的種類(lèi)和性質(zhì),,除油劑包含兩種主體成分,堿類(lèi)助洗劑和表面活性劑,。

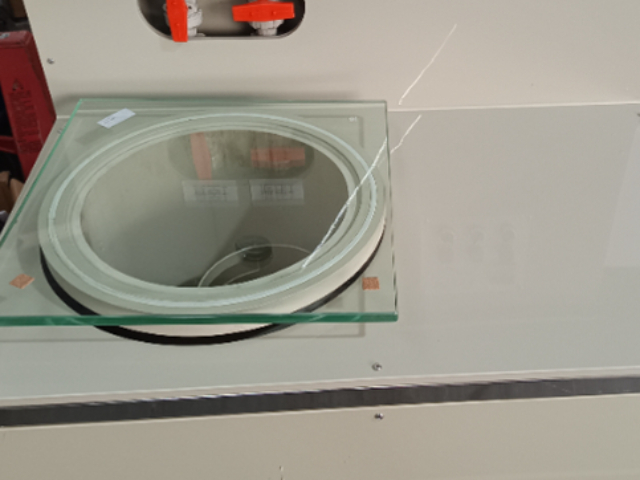

可定制化真空除油方案,,支持從實(shí)驗(yàn)室級(jí)小型設(shè)備到全自動(dòng)生產(chǎn)線(xiàn)的全系列覆蓋。浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備

1.抽真空階段

將工件放入真空罐,,啟動(dòng)真空泵使罐內(nèi)壓力降至設(shè)定值(通常-0.08~-0.1MPa),。持續(xù)抽氣1~3分鐘,排出盲孔內(nèi)空氣,。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,,在負(fù)壓下液體迅速沸騰,產(chǎn)生微氣泡沖刷盲孔內(nèi)壁,。浸泡時(shí)間根據(jù)油污類(lèi)型調(diào)整(通常3~5分鐘),。

3.循環(huán)漂洗

排出污液后,注入清水或中和液,,再次抽真空使液體滲透并排出,。可重復(fù)2~3次,,確保殘留洗凈,。

4.干燥階段保持真空狀態(tài),通過(guò)熱輻射或熱風(fēng)(60~80℃)快速蒸發(fā)殘留液體,�,;謴�(fù)常壓后取出工件。 浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備創(chuàng)新真空破泡技術(shù),,消除清洗液中微氣泡對(duì)微孔清潔效果的影響,。

真空除油設(shè)備相比傳統(tǒng)清洗工藝具有技術(shù)優(yōu)勢(shì),從環(huán)保和工藝穩(wěn)定性來(lái)解析:

1.化學(xué)藥劑減量

真空環(huán)境下溶劑溶解度提升 30%~50%,,脫脂劑濃度可從 5% 降至 2%,年消耗量減少 60%,。配合蒸餾回收系統(tǒng),,廢液產(chǎn)生量為傳統(tǒng)工藝的 1/5。

2.能源效率優(yōu)化

真空干燥能耗比熱風(fēng)干燥低 70%(真空環(huán)境下水分汽化潛熱減少),,處理周期縮短 50% 以上,。某汽車(chē)零部件廠(chǎng)數(shù)據(jù):?jiǎn)闻翁幚沓杀緩?8.2 元降至 3.5 元。

1.真空度閉環(huán)控制

配置壓力傳感器(精度 ±0.001MPa)實(shí)時(shí)調(diào)節(jié)真空泵,,確保深孔內(nèi)部壓力均勻性(偏差<0.003MPa),避免局部過(guò)洗或欠洗,。

2.過(guò)程可追溯性

集成 PLC 控制系統(tǒng),,記錄每批次工藝參數(shù)(真空度曲線(xiàn)、溫度變化等),,滿(mǎn)足 ISO 9001:2015 質(zhì)量追溯要求,。

除油劑的組成

根據(jù)油脂的種類(lèi)和性質(zhì),除油劑包含兩種主體成分,,堿類(lèi)助洗劑和表面活性劑,。

表面活性劑是除油劑的成分,,早期的除油劑是以乳化劑的乳化作用為主,如脂肪醇聚氧乙烯醚(AEO)系列,、烷基酚聚氧乙烯醚(TX,、NP)系列等。過(guò)多的使用乳化劑會(huì)將脫落的油脂乳化增溶于工作液中,,導(dǎo)致工作液除油能力逐漸下降,需要頻繁更換工作液,。但是隨著表面活性劑價(jià)格的上升,,越來(lái)越要求降低表面活性劑的使用量,提高除油的速率,,這就要求除油劑具有很好的分散和抗二次沉積性能,,將脫落的油脂從金屬表面剝離,在溶液中不乳化,、不皂化,,只是漂浮在溶液表面,保持槽液的清澈與持續(xù)的除油能力,。

另一方面,,適合除油的表面活性劑一般為非離子類(lèi)型的產(chǎn)品,非離子產(chǎn)品普遍價(jià)位較高,,為了降低除油劑成本,,陰離子的產(chǎn)品也會(huì)出現(xiàn)在除油劑的配方中,特別是同時(shí)具有非離子性質(zhì)的陰離子型表面活性劑脂肪酸甲酯乙氧基化物磺酸鹽(FMES),,具有優(yōu)異的“分散卷離”特點(diǎn),,有助于油脂的非乳化式剝離去除。 真空環(huán)境 - 0.1MPa,,油污分子無(wú)處遁形,!

動(dòng)態(tài)旋轉(zhuǎn)清洗腔,結(jié)合 60-80kHz 高頻超聲波震蕩,,可對(duì)帶有盲孔,、深槽的航空航天部件進(jìn)行立體除油,其真空干燥系統(tǒng)通過(guò)冷凝回收技術(shù)將溶劑回收率提升至 98% 以上,,降低企業(yè)環(huán)保處理成本,。

模塊化真空除油設(shè)備支持定制化配置,可選配真空蒸餾再生裝置,,實(shí)現(xiàn)溶劑循環(huán)利用率達(dá) 95%,,或集成在線(xiàn)檢測(cè)系統(tǒng),實(shí)時(shí)監(jiān)控油分濃度(精度 ±0.05%),,在電子元件,、醫(yī)療器械等高精密制造領(lǐng)域,,展現(xiàn)出的油污去除能力與工藝穩(wěn)定性。 汽車(chē)發(fā)動(dòng)機(jī)部件,,清潔后壽命延長(zhǎng) 2 倍,!浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備

3D 孔道掃描,準(zhǔn)確調(diào)控真空強(qiáng)度,!浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備

相較于傳統(tǒng)化學(xué)清洗工藝,,真空除油技術(shù)減少 90% 以上的危化品使用,。某汽車(chē)零部件工廠(chǎng)改造后,,每年減少 120 噸三氯乙烯排放。設(shè)備配備的活性炭吸附裝置可將 VOCs 排放量控制在 5mg/m 以下,,遠(yuǎn)低于國(guó)家《大氣污染防治行動(dòng)計(jì)劃》限值,。

新一代設(shè)備搭載 AI 視覺(jué)檢測(cè)模塊,通過(guò) 3D 掃描實(shí)時(shí)生成部件表面油污分布熱圖,。系統(tǒng)自動(dòng)調(diào)整真空度,、溶劑濃度和處理時(shí)間,使復(fù)雜曲面的除油效率提升 60%,。數(shù)據(jù)平臺(tái)支持 MES 系統(tǒng)對(duì)接,,實(shí)現(xiàn)全流程可追溯管理。 浙江量身定制盲孔產(chǎn)品電鍍?cè)O(shè)備