爐底板:爐底板一般采用材質(zhì)為 ZG3Cr18Mn12Si2N 的耐熱鋼制作,,用于擱置工件,。其采用新型的搭扣制作形式,能夠有效防止工件氧化皮落到加熱元件上而形成短路,。同時,,為減少高溫下的變形和開裂,耐熱鋼爐底板通常分塊制作,。加熱元件:如前文所述,加熱元件根據(jù)爐溫均勻性合理分布功率,。左右側(cè)墻,、后墻和爐門的加熱元件分別采用新型瓷螺釘懸掛在爐襯纖維上,爐門上的加熱元件掛置部位的纖維鑲裝形式為凹框式結(jié)構(gòu),,可避免爐門升降時與爐口相撞,;爐底上的加熱元件則平鋪在耐火磚砌筑的條槽中,并用定型小鉤固定,,且其表面負(fù)荷相對其他部位的加熱元件要小,。這種新型瓷螺釘?shù)膽覓旆绞讲粌H能防止短路現(xiàn)象發(fā)生,而且更換和維修都較為方便,�,;鼗馉t的多段式回火工藝支持先保溫后緩冷操作,特別適合高合金工具鋼的應(yīng)力釋放,。常州天然氣鍛造加熱回火爐定制

隨著現(xiàn)代工業(yè)技術(shù)的不斷發(fā)展,,回火爐也在不斷進(jìn)行技術(shù)升級和創(chuàng)新,以滿足更高的生產(chǎn)效率,、質(zhì)量控制和環(huán)保要求,。以下是回火爐的一些技術(shù)發(fā)展趨勢:智能化與自動化控制:通過引入先進(jìn)的傳感器技術(shù),、自動化控制系統(tǒng)和大數(shù)據(jù)分析技術(shù),實現(xiàn)對回火過程的精確控制和實時監(jiān)測,。智能化回火爐可以自動調(diào)整加熱和冷卻參數(shù),,優(yōu)化工藝流程,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。節(jié)能與環(huán)保:開發(fā)更加高效的加熱技術(shù)和節(jié)能措施,,降低回火爐的能耗。同時,,配備先進(jìn)的廢氣處理系統(tǒng),,減少對環(huán)境的污染。多功能一體化:將多種熱處理工藝集成在同一臺設(shè)備中,,實現(xiàn)多功能一體化操作,。例如,一些新型回火爐可以同時完成淬火,、回火和正火等工藝,,減少設(shè)備占用空間,提高生產(chǎn)效率,。高溫材料與耐火技術(shù):研發(fā)新型的高溫材料和耐火技術(shù),,提高回火爐的使用壽命和可靠性。例如,,采用陶瓷纖維,、碳化硅等高性能材料作為爐襯,可以顯著提高爐體的保溫性能和抗腐蝕性,。遠(yuǎn)程監(jiān)控與故障診斷:通過互聯(lián)網(wǎng)技術(shù)實現(xiàn)對回火爐的遠(yuǎn)程監(jiān)控和故障診斷,。技術(shù)人員可以通過手機(jī)或電腦遠(yuǎn)程查看設(shè)備運(yùn)行狀態(tài),及時發(fā)現(xiàn)并解決設(shè)備故障,,減少停機(jī)時間,。常州天然氣鍛造加熱回火爐定制井式真空回火爐結(jié)合真空脫氣與回火工藝,可進(jìn)一步提升高速鋼刀具的耐磨性與使用壽命,。

回火爐的工作基于金屬熱處理的基本原理,。當(dāng)金屬在經(jīng)過淬火等處理后,內(nèi)部組織處于不穩(wěn)定狀態(tài),,存在較大的內(nèi)應(yīng)力,。回火爐通過加熱金屬工件至特定溫度范圍,,并保持一定時間,,使金屬原子獲得足夠能量進(jìn)行擴(kuò)散和重新排列。在這個過程中,,金屬內(nèi)部的晶格缺陷減少,,內(nèi)應(yīng)力得以釋放,,組織逐漸趨于穩(wěn)定。例如,,對于淬火后的碳鋼,,在回火過程中,馬氏體組織會發(fā)生分解,,形成更加穩(wěn)定的回火索氏體,、回火屈氏體等組織,從而在降低硬度的同時,,顯著提高材料的韌性和塑性,。全纖維臺車式回火爐主要供一般大、中型金屬或合金機(jī)件在額定溫度下進(jìn)行熱處理,。該爐外殼由鋼板和型鋼焊接而成,,臺車同樣采用型鋼及鋼板焊接。臺車通過與爐襯的軟接觸和沙封機(jī)構(gòu),,極大地減少了熱輻射及對流損失,,有效保證了爐體密封性。全纖維爐襯具有優(yōu)良的隔熱性能,,能降低能源消耗,。同時,臺車的設(shè)計方便了大型工件的裝卸,,提高了生產(chǎn)效率,。在機(jī)械制造行業(yè),常用于大型齒輪,、軸類等零件的回火處理,。

臺車式回火爐的爐膛尺寸可根據(jù)實際需求進(jìn)行定制,一些大型設(shè)備的爐膛尺寸甚至能達(dá)到長 × 寬 × 高 = 15m×4m×3m,,能夠輕松容納風(fēng)電法蘭(直徑 12m)、核電壓力容器部件(重量 80 噸)等超大型工件,,這是其他類型回火爐難以企及的,。通過采用分區(qū)加熱、熱循環(huán)風(fēng)機(jī)以及合理的爐體結(jié)構(gòu)設(shè)計,,臺車式回火爐能夠?qū)崿F(xiàn)非常高的溫度均勻性,。例如,在空爐測試時,,爐溫均勻性可達(dá) ±5℃,,在實際生產(chǎn)中,即使裝載大型工件,,也能將爐內(nèi)溫度差控制在極小范圍內(nèi),,確保工件各個部位都能得到均勻一致的回火處理,,保證了產(chǎn)品質(zhì)量的穩(wěn)定性�,;鼗馉t的工藝參數(shù)存儲功能可保存上百組不同材料的回火程序,,一鍵調(diào)用提高生產(chǎn)效率。

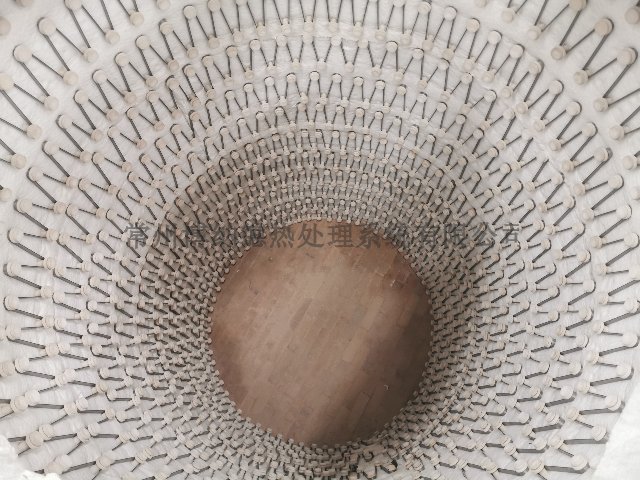

在機(jī)械制造,、航空航天,、能源重工等領(lǐng)域,大型金屬工件的熱處理一直是生產(chǎn)難點,。臺車式回火爐作為一款專為大尺寸,、大批量工件設(shè)計的熱處理設(shè)備,憑借其獨特的結(jié)構(gòu)設(shè)計與工藝優(yōu)勢,,成為解決此類問題的裝備,。本文將深入解析臺車式回火爐的技術(shù)特性、應(yīng)用場景及行業(yè)創(chuàng)新趨勢,。堅固耐用的爐體臺車式回火爐的外殼由鋼板和型鋼焊接而成,,具備出色的強(qiáng)度和穩(wěn)定性,能夠承受高溫環(huán)境以及日常使用中的各種應(yīng)力,。爐體內(nèi)部的爐襯采用全纖維模塊,,這些纖維根據(jù)爐膛尺寸定制,被壓縮成塊狀后進(jìn)行現(xiàn)場筑棉,。固定方式采用穿銷加鉤釘,,即在塊狀纖維棉中均勻穿銷,再用鉤釘鉤住穿銷并拉緊后與爐體焊接,。這種設(shè)計不僅保證了爐襯的牢固性,,還大幅提高了隔熱性能,減少熱量散失,,降低能源消耗,。在臺車耐壓部分,則采用高鋁磚砌筑,,并在下部鋪設(shè)保溫磚進(jìn)一步加強(qiáng)保溫效果,。回火爐的余熱可通過板式換熱器為其他工序提供熱水,,實現(xiàn)工廠能源的梯級利用,。常州天然氣鍛造加熱回火爐定制

回火爐的熱風(fēng)循環(huán)風(fēng)機(jī)采用低噪音設(shè)計,在保證爐溫均勻性的同時改善車間作業(yè)環(huán)境,。常州天然氣鍛造加熱回火爐定制

操作簡便:控制系統(tǒng)具備自動和手動兩種操作模式,,操作人員可根據(jù)實際生產(chǎn)需求靈活選擇。同時,,電控柜上配備了清晰直觀的操作界面和指示儀表,,方便操作人員監(jiān)控設(shè)備運(yùn)行狀態(tài)和進(jìn)行參數(shù)調(diào)整,。安全可靠:設(shè)有完善的安全保護(hù)裝置,如爐門開啟時自動切斷加熱主電路的聯(lián)鎖保護(hù),、過載保護(hù),、過熱保護(hù)及過流保護(hù)等,有效保障了操作人員的人身安全和設(shè)備的穩(wěn)定運(yùn)行,。箱式回火爐憑借其獨特的工作原理,、精良的結(jié)構(gòu)設(shè)計、廣泛的應(yīng)用領(lǐng)域以及優(yōu)勢特點,,在金屬熱處理行業(yè)中占據(jù)著重要地位,。隨著工業(yè)技術(shù)的不斷發(fā)展和進(jìn)步,箱式回火爐也將持續(xù)創(chuàng)新和優(yōu)化,,為推動各行業(yè)的高質(zhì)量發(fā)展提供更加堅實的技術(shù)支持。常州天然氣鍛造加熱回火爐定制