影響色母粒配色時(shí)間的關(guān)鍵因素有以下幾個(gè):顏色復(fù)雜度:?jiǎn)紊浞秸{(diào)整周期短,,而金屬色、珠光色等特殊效果需多層疊加或使用顏料,,耗時(shí)可能增加50%以上,。設(shè)備精度:高精度雙螺桿擠出機(jī)(熔融指數(shù)偏差≤±3℃)與三輥研磨機(jī)可提升顏料分散效率,縮短試驗(yàn)周期,。技術(shù)人員經(jīng)驗(yàn):熟練配色師能通過“少量”“相近”“補(bǔ)色”原則快速定位問題,,減少修色次數(shù)。環(huán)境控制:恒溫恒濕車間(溫度23±2℃,、濕度50±5%)可避免靜電導(dǎo)致混料不均,,減少重復(fù)試驗(yàn)。從基礎(chǔ)色到指定色,,色母粒滿足所有塑料著色需求,。蘇州封邊條色母粒定制

色母粒作為塑料制品的主要著色材料,其特性直接影響制品的外觀,、性能及加工效率,。行業(yè)應(yīng)用特性:精細(xì)匹配場(chǎng)景需求包裝領(lǐng)域:需選用高透明度色母粒,確保包裝膜色彩鮮艷且不影響內(nèi)容物可見性,。汽車工業(yè):外飾件用色母粒需通過QUV加速老化測(cè)試,,確保長(zhǎng)期暴曬不褪色,;內(nèi)飾件則需滿足低VOC排放(≤50μgC/g),保障車內(nèi)空氣質(zhì)量,。電子電器:通過添加導(dǎo)電色母粒(表面電阻率10-10Ω),,使塑料外殼兼具防靜電與著色功能,避免灰塵吸附,。4.趨勢(shì)特性:環(huán)保與智能化驅(qū)動(dòng)創(chuàng)新生物降解色母粒:以聚乳酸,、PBAT為載體,適用于一次性餐具,、地膜等領(lǐng)域,,符合“雙碳”目標(biāo)。智能配色系統(tǒng):集成AI算法與光譜分析儀,,實(shí)現(xiàn)色母粒比例的實(shí)時(shí)調(diào)整,,修色次數(shù)減少50%以上。色母粒的特性決定了其在塑料工業(yè)中的主要地位,。通過基礎(chǔ)性能優(yōu)化,、功能集成及場(chǎng)景化定制,色母粒不僅提升了制品的視覺表現(xiàn),,更推動(dòng)了塑料加工向高效,、環(huán)保、智能化方向升級(jí),。企業(yè)需結(jié)合自身需求,,選擇兼具性能與成本優(yōu)勢(shì)的色母粒產(chǎn)品,以增強(qiáng)市場(chǎng)競(jìng)爭(zhēng)力,。 蘇州木紋色母粒定制專業(yè)色母粒解決方案,,讓每件塑料制品都出色。

色母粒作為塑料制品的著色材料,,其使用方法直接影響制品的色彩表現(xiàn)與性能穩(wěn)定性,。以下從操作步驟、主要參數(shù),、典型場(chǎng)景及行業(yè)趨勢(shì)四方面,,為用戶提供專業(yè)指導(dǎo)。1.基礎(chǔ)使用步驟選型匹配:根據(jù)基材類型(如PP,、PE,、ABS)選擇對(duì)應(yīng)載體樹脂的色母粒,確保相容性,。例如,,聚丙烯制品需選用PP色母粒,避免分層或析出。比例調(diào)配:按1%-5%的比例與基礎(chǔ)樹脂混合,,過量可能導(dǎo)致加工困難或力學(xué)性能下降,。建議通過試驗(yàn)確定添加量,通常色差ΔE值在0.5以內(nèi)為合格,�,;旌暇鶆颍菏褂酶咚贁嚢铏C(jī)(轉(zhuǎn)速800-1200rpm)混合5-10分鐘,或通過雙螺桿擠出機(jī)強(qiáng)制分散,,確保色母粒均勻分布,。加工成型:控制加工溫度(通常比載體樹脂熔點(diǎn)高10-20℃),避免因溫度過高導(dǎo)致顏料降解,。例如,,PE色母粒加工溫度需控制在180-220℃。2.關(guān)鍵注意事項(xiàng)干燥處理:部分色母粒含水率需控制在0.03%以下,,加工前需用除濕干燥機(jī)(溫度80-100℃)處理2-4小時(shí),,防止銀絲或氣泡產(chǎn)生。設(shè)備清洗:更換顏色時(shí),,需用載體樹脂清洗螺桿,,避免色母粒殘留導(dǎo)致混色。分散劑使用:對(duì)于高填充需求,,可添加0.5%-1%的分散劑(如EBS蠟)以減少團(tuán)聚,,提升光澤度。

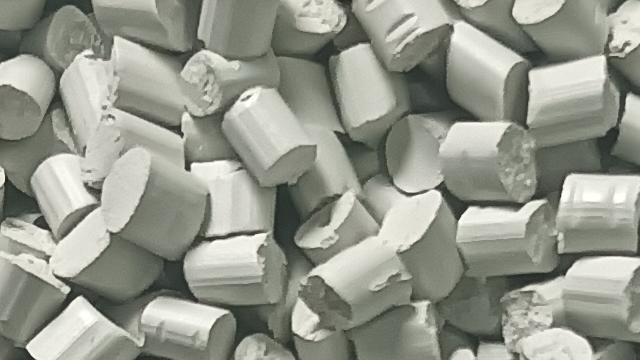

色母粒(又稱色種,、顏料濃縮物)是一種高分子材料特定著色劑,,由超常量顏料或染料均勻載附于載體樹脂中形成的聚集體。其重要價(jià)值在于高濃度特性(顏料含量達(dá)20%-50%),,能極大程度的提升著色效率,同時(shí)解決傳統(tǒng)顏料分散不均,、環(huán)境污染等問題,。色母粒在應(yīng)用上通過預(yù)分散工藝,解決了顏料飛揚(yáng)導(dǎo)致的健康與環(huán)境問題,,并提升著色精度(添加量在1%-4%區(qū)間),,一般用于包裝薄膜、纖維,、汽車配件,、電子產(chǎn)品外殼等領(lǐng)域,適配PE,、PP,、ABS、PET等樹脂。色母粒一一塑料制品耐候性,、安全性的重要保障,。

隨著自動(dòng)化配色系統(tǒng)(集成AI視覺檢測(cè)與在線調(diào)整)的普及,配色時(shí)間有望進(jìn)一步壓縮,。同時(shí),,生物降解色母粒的興起對(duì)配色提出新挑戰(zhàn),需兼顧顏料與基材的相容性(如聚乳酸載體需使用耐酸堿顏料),,部分環(huán)保配方試驗(yàn)周期可能延長(zhǎng),。色母粒配色時(shí)間從數(shù)小時(shí)到數(shù)天不等,取決于技術(shù)積累與設(shè)備投入,。企業(yè)通過數(shù)字化工具,、標(biāo)準(zhǔn)化流程及人員技能提升,可顯著提高配色效率,,滿足市場(chǎng)對(duì)快速響應(yīng)與高質(zhì)量交付的雙重需求,。行業(yè)效率優(yōu)化實(shí)踐快速配色服務(wù):通過預(yù)混顏料庫(kù)與標(biāo)準(zhǔn)化配方體系,部分企業(yè)可將簡(jiǎn)單配色周期壓縮至24小時(shí)內(nèi),,適用于樣品開發(fā)或緊急訂單,。數(shù)字化工具應(yīng)用:配色軟件:如ColoriMatch,通過AI算法將色彩匹配率提高50%,,修色步驟減少一半,。光譜分析儀:實(shí)時(shí)檢測(cè)顏料分散度,避免人工判斷誤差,。工藝創(chuàng)新:采用同向雙螺桿擠出機(jī),,通過25:1長(zhǎng)徑比螺桿強(qiáng)化混煉效果,使顏料分散時(shí)間縮短30%,。 定制化色母粒,,成就塑料制品獨(dú)特魅力。蘇州玩具色母粒定制源頭廠家

從色彩到性能,,色母粒讓塑料制品更出眾,。蘇州封邊條色母粒定制

色母粒廣泛應(yīng)用于包裝、汽車,、電子電器,、建材等下游領(lǐng)域:包裝材料:食品包裝膜通過添加特定色母粒實(shí)現(xiàn)高透明度與阻隔性能,同時(shí)滿足FDA對(duì)重金屬遷移的嚴(yán)苛限制,。汽車工業(yè):內(nèi)飾件用色母粒需通過85℃/72h耐熱測(cè)試,,確保儀表盤、門板等部件在高溫環(huán)境下不褪色,、不變形,。電子電器:通過添加導(dǎo)電色母粒,可使塑料外殼表面電阻率控制在10-10Ω,滿足防靜電要求,。相較于傳統(tǒng)顏料直摻工藝,,色母粒可減少30%-50%的顏料用量,,同時(shí)避免粉塵污染,,提升生產(chǎn)環(huán)境安全性。3.技術(shù)優(yōu)勢(shì)與行業(yè)趨勢(shì)色母粒的重要優(yōu)勢(shì)在于:色彩精細(xì)性:采用計(jì)算機(jī)配色系統(tǒng),,ΔE色差值可控制在,,遠(yuǎn)超人眼識(shí)別閾值。功能集成化:通過復(fù)合助劑技術(shù),,單一色母�,?赏瑫r(shí)實(shí)現(xiàn)著色、阻燃,、增韌三重功能,,降低配方復(fù)雜度。環(huán)保合規(guī)性:生物降解色母粒以聚乳酸為載體,,添加淀粉基填充料,,90天內(nèi)降解率超90%,契合“雙碳”目標(biāo),。 蘇州封邊條色母粒定制