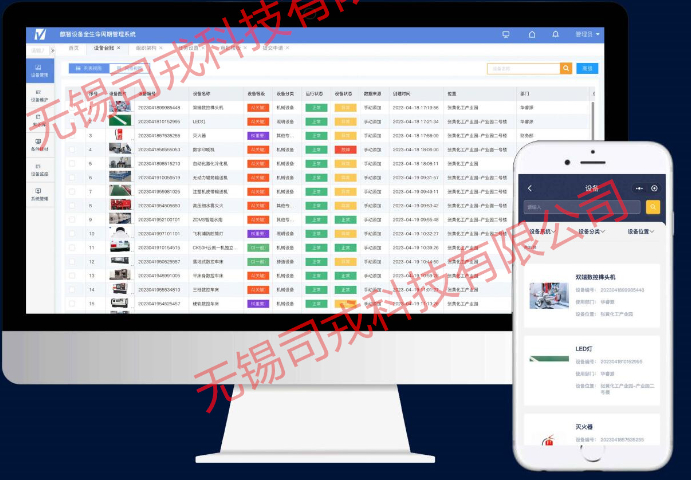

青島小程序設(shè)備全生命周期管理價(jià)格 無錫司戎科技供應(yīng)

發(fā)貨地點(diǎn):山東省青島市

發(fā)布時(shí)間:2025-07-01

發(fā)貨地點(diǎn):山東省青島市

發(fā)布時(shí)間:2025-07-01

通過集成IoT傳感器數(shù)據(jù),,系統(tǒng)實(shí)時(shí)監(jiān)測設(shè)備振動、溫度,、電流等關(guān)鍵指標(biāo),,利用機(jī)器學(xué)習(xí)算法建立健康基線。當(dāng)數(shù)據(jù)偏離正常范圍時(shí),,自動觸發(fā)三級預(yù)警(提示/告警/緊急),,并通過故障樹分析推薦可能的原因。系統(tǒng)動態(tài)計(jì)算設(shè)備剩余使用壽命(RUL),,結(jié)合生產(chǎn)計(jì)劃智能生成維護(hù)時(shí)間窗口建議,,避免非計(jì)劃停機(jī)。例如,,當(dāng)軸承振動值持續(xù)上升時(shí),,系統(tǒng)會提前兩周通知更換備件,并自動預(yù)約維修資源,。某制造企業(yè)應(yīng)用該功能后,,設(shè)備突發(fā)故障率下降58%,,維護(hù)成本降低27%,。智能庫存系統(tǒng)通過分析設(shè)備故障模式、備件使用壽命等數(shù)據(jù),,建立動態(tài)庫存模型,。青島小程序設(shè)備全生命周期管理價(jià)格

設(shè)備管理系統(tǒng)構(gòu)建了風(fēng)險(xiǎn)防控體系。通過實(shí)時(shí)監(jiān)測設(shè)備狀態(tài)參數(shù),,系統(tǒng)能夠早期識別潛在故障,,避免重大安全事故,。某煉油廠的關(guān)鍵壓縮機(jī)振動值出現(xiàn)異常波動時(shí),系統(tǒng)提前72小時(shí)發(fā)出預(yù)警,,避免了可能造成上千萬元損失的設(shè)備損毀事故,。系統(tǒng)還建立了完整的設(shè)備變更管理流程,任何參數(shù)調(diào)整都需要經(jīng)過多級審批和影響評估,,確保變更安全,。在業(yè)務(wù)連續(xù)性管理方面,系統(tǒng)維護(hù)著關(guān)鍵備件的應(yīng)急儲備方案,,當(dāng)突發(fā)事件發(fā)生時(shí)可以快速啟動備用設(shè)備網(wǎng)絡(luò),。保險(xiǎn)企業(yè)已經(jīng)開始認(rèn)可設(shè)備管理系統(tǒng)的風(fēng)險(xiǎn)防控價(jià)值,使用系統(tǒng)的工廠其財(cái)產(chǎn)保險(xiǎn)費(fèi)率可獲得15-20%的優(yōu)惠,。青島通用設(shè)備全生命周期管理軟件實(shí)時(shí)庫存監(jiān)控系統(tǒng)結(jié)合設(shè)備維修記錄和備件使用壽命數(shù)據(jù),,建立需求預(yù)測模型。

設(shè)備管理系統(tǒng)實(shí)現(xiàn)了設(shè)備相關(guān)成本的透明化和精細(xì)化管控,。系統(tǒng)自動歸集每臺設(shè)備的能耗,、維護(hù)、備件等各類成本,,計(jì)算全生命周期擁有成本(TCO),。某物流企業(yè)通過系統(tǒng)分析發(fā)現(xiàn),其20%的叉車消耗了45%的維護(hù)資源,,據(jù)此優(yōu)化了車隊(duì)結(jié)構(gòu),,年節(jié)省成本800萬元。更精細(xì)的是,,系統(tǒng)支持成本分?jǐn)偟骄唧w產(chǎn)品,,準(zhǔn)確反映設(shè)備使用成本。某電子產(chǎn)品制造商應(yīng)用后,,產(chǎn)品成本核算精度提高30%,,為定價(jià)決策提供了可靠依據(jù)。系統(tǒng)還具備預(yù)算管控功能,,當(dāng)實(shí)際支出超出預(yù)算時(shí)會自動預(yù)警,。這些功能使企業(yè)設(shè)備相關(guān)成本平均降低15-20%,投資回報(bào)周期縮短至1-2年,。

現(xiàn)代設(shè)備管理系統(tǒng)已從應(yīng)用發(fā)展為工業(yè)互聯(lián)網(wǎng)平臺的重要組成部分,。系統(tǒng)通過OPC UA、MQTT等標(biāo)準(zhǔn)協(xié)議與各類工業(yè)設(shè)備互聯(lián),,構(gòu)建了設(shè)備數(shù)字孿生體,。這些實(shí)時(shí)數(shù)據(jù)通過邊緣計(jì)算節(jié)點(diǎn)處理后上傳至云端,與企業(yè)ERP,、MES等系統(tǒng)深度集成,,形成了完整的工業(yè)大數(shù)據(jù)生態(tài),。某汽車零部件工廠將設(shè)備管理系統(tǒng)與工業(yè)互聯(lián)網(wǎng)平臺對接后,實(shí)現(xiàn)了從設(shè)備狀態(tài)監(jiān)控到生產(chǎn)排程的智能聯(lián)動,,當(dāng)預(yù)測到關(guān)鍵設(shè)備可能故障時(shí),,系統(tǒng)自動調(diào)整生產(chǎn)計(jì)劃,將潛在損失降低90%,。此外,,基于工業(yè)互聯(lián)網(wǎng)架構(gòu)的設(shè)備管理系統(tǒng)支持跨工廠、跨地域的協(xié)同管理,,集團(tuán)型企業(yè)可以比較不同工廠的設(shè)備績效,,推廣最佳實(shí)踐。系統(tǒng)通過融合物聯(lián)網(wǎng)等前沿技術(shù),,構(gòu)建起貫穿設(shè)備規(guī)劃,、采購、運(yùn)行,、維護(hù)到報(bào)廢處置的完整管理體系,。

系統(tǒng)通過對接智能電表、氣表,、水表等計(jì)量裝置,,實(shí)時(shí)采集設(shè)備能耗數(shù)據(jù),并按照設(shè)備,、產(chǎn)線,、產(chǎn)品等多維度進(jìn)行用能分析。能效看板直觀展示設(shè)備的單位產(chǎn)量能耗,、空載損耗等關(guān)鍵指標(biāo),,自動識別異常耗能點(diǎn)。系統(tǒng)支持與控制系統(tǒng)集成,,在非生產(chǎn)時(shí)段自動關(guān)閉非必要設(shè)備,,或調(diào)整運(yùn)行參數(shù)至比較好能效狀態(tài)。碳排放模塊根據(jù)能耗數(shù)據(jù)自動計(jì)算設(shè)備碳足跡,,生成符合ISO14064標(biāo)準(zhǔn)的排放報(bào)告,。某水泥企業(yè)通過系統(tǒng)發(fā)現(xiàn)的能效優(yōu)化機(jī)會,年節(jié)約電費(fèi)1200萬元,,減少二氧化碳排放3.2萬噸,,相當(dāng)于種植17萬棵樹的減排效果。工業(yè)設(shè)備管理的智能化轉(zhuǎn)型是制造業(yè)高質(zhì)量發(fā)展的必然要求,。青島通用設(shè)備全生命周期管理軟件

在應(yīng)用優(yōu)勢方面,,智能化設(shè)備管理系統(tǒng)為企業(yè)創(chuàng)造了多重價(jià)值。青島小程序設(shè)備全生命周期管理價(jià)格

對于跨國企業(yè),,設(shè)備管理系統(tǒng)是實(shí)現(xiàn)全球化統(tǒng)一管理的重要工具,。系統(tǒng)支持多語言、多幣種,、多時(shí)區(qū)操作,,滿足全球協(xié)同需求。某跨國石油公司在30個國家部署統(tǒng)一設(shè)備管理系統(tǒng)后,,實(shí)現(xiàn)了備件庫存全球可視化和調(diào)配,,庫存資金占用減少35%。系統(tǒng)還內(nèi)置各國法規(guī)要求,,確保當(dāng)?shù)睾弦?guī),。例如,在歐盟工廠自動執(zhí)行WEEE指令要求,,在美國工廠符合OSHA標(biāo)準(zhǔn),。更關(guān)鍵的是,系統(tǒng)建立了全球設(shè)備績效對標(biāo)體系,,總部可以比較不同國家工廠的設(shè)備管理水平,,推廣最佳實(shí)踐。這種全球化管理使該公司的設(shè)備綜合效率標(biāo)準(zhǔn)差從15%縮小到5%,,提升了整體運(yùn)營水平,。青島小程序設(shè)備全生命周期管理價(jià)格