�K��Ϳ��Ͱɫĸ����˾ ��ɽ���²��ϿƼ�����

�l(f��)؛���c�����Kʡ�K����

�l(f��)���r�g��2025-07-09

�l(f��)؛���c�����Kʡ�K����

�l(f��)���r�g��2025-07-09

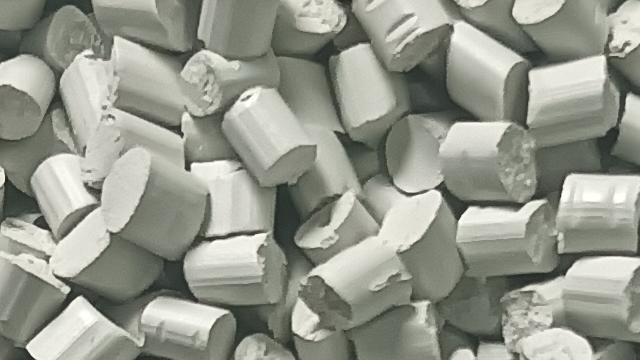

��ɫĸ�����a(ch��n)��,����ɢ�����䷽�OӋ����Ҫ������������ֱ��Ӱ���Ϸ�ɢЧ������Ʒ��ɫ�ʱ��F(xi��n),�������B������c�d�w��֬�ġ�������,����ɢ��ͨ�^���ͽ��揈������ֹ��ψF��,���_��ɫ�������w������ֲ��ڻ�����,��1.��ɢ���Ĺ��ܽ�����ɢ������һ����������ϱ����γɱ��o�ӣ���һ���c�d�w��֬����,��ͨ�^���gλ��Ч����늺ɳ����������w���g�ľۼ�,���@һ�^�̲��H������ɫĸ������ɫ����߀�ɜp�ټӹ��O��ĥ�p,��������Ʒ������F(xi��n)ɫ��,�����c��ȱ�ݡ�2.��ɢ������c�x��ԭ�t�ͷ�����Ϟ������ϩϞ,���m����ͨ��ɫĸ��,���ṩ���A�����ԡ�����ɢ�������^�����F�ĸ߷��Ӿۺ���,�����ЙC��ϼ�̿�ھ��з�ɢЧ��,��������ɫĸ�����ͺ��ͷ�ɢ����ͨ�^�f(xi��)ͬЧ��������c��(w��n)��,���m���ڶ���Ϗ����wϵ,��3.��ɢ���������ă�(y��u)�������^�����ӿ��܌����������w�ƣ�������t���l(f��)��ɢ����,�����hͨ�^��׃���_��������һ���ɫ�غ���ɫĸ������1%-3%,���ߝ���wϵ��������5%��ͬ�r���Pע��ɢ���c�d�w��֬��������,�����������L�U,��4.�ИI(y��)����څ���S���h(hu��n)��Ҫ��������ˮ��ɫĸ�����������ɢ���ɞ��аl(f��)���c,������,�����ø��Ե��ۻ���ɢ���ɽ���VOC�ŷţ�ͬ�r������Ϸ�ɢ��(w��n)����,�� ɫĸ�����w���Ԍ�ʳƷ���b�����к�Ӱ�,���K��Ϳ��Ͱɫĸ����˾

ɫĸ������������ɫ�c���ܻ�����Ҫ���ϣ����Ј����ʬF(xi��n)��Ԫ���l(f��)չڅ�ݡ���(j��)�ИI(y��)��(sh��)��(j��)�@ʾ,��2025��ȫ��ɫĸ���Ј�Ҏ(gu��)ģ�AӋͻ��,����̫�^(q��)�������Ї��Ј����{����b,����܇,����ӵ��I��ď������ɞ����L��Ҫ����,��1.�����I����m(x��)��չɫĸ���đ��È����яĂ��y(t��ng)���b,�����������������I������܇�ИI(y��),���p����څ���Ƅӹ��������������L,��ɫĸ��ͨ�^�ṩ�ͺ��ϻ�����,���ɞ��(n��i)������P�I���ϣ�������I��,���͓]�l(f��),���o�u��ȼɫĸ���M��h(hu��n)����Ҏ(gu��)Ҫ�V�������ھ��|,���⚤�Ȳ���,�����⣬���オ��ɫĸ���ڭh(hu��n)�����b�еĝB�ʿ�������,���AӋ2027��ȫ���Ј�Ҏ(gu��)ģ���_65�|��Ԫ,��2.���g��(chu��ng)������������ɫĸ���ɞ��аl(f��)���c���߷�ɢ��ɫĸ��ͨ�^�{���g��(y��u)����Ϸ�ɢ,����Qɫ�߆��},��������Ʒ���^�|(zh��)����������ɫϵ�y(t��ng)�Y(ji��)��AI�㷨,�����F(xi��n)�����{(di��o)ɫ�c����푑��͑�����,��ͬ�r����(sh��)�ֻ����a(ch��n)���g���ԄӷQ��,�����ܜؿ�ϵ�y(t��ng)�đ���,���@��������a(ch��n)Ч���c�|(zh��)����(w��n)���ԡ�3.�h(hu��n)�������(q��)���D(zhu��n)��ȫ���p̼��Ŀ���Ƅ�ɫĸ���ИI(y��)�Gɫ���l(f��)չ,���W��REACH��Ҏ(gu��)���ؽ���,��VOC�ŷŵ����ƣ���ʹ��I(y��)�_�l(f��)�o�u��ȼ,����VOC�a(ch��n)Ʒ,���Ї���������£��ɽ���ɫĸ����������2025�����(n��i)���オ�����������AӋ�_238�f��,�� �K�������Ͳ�ɫĸ�����a(ch��n)�S������ɫĸ�������a(ch��n)�O������Щ�P�I����,��

ɫĸ������������Ʒ��**��ɫ���ϣ������a(ch��n)�^���С�ˮϴ���h(hu��n)��(ji��)�Ǵ_���a(ch��n)Ʒ�|(zh��)�����P�I���E,���@һ����ͨ�^�����c���W����,����ȃ�������wϵ�������Α����ṩ��(w��n)��,�������ܵ���ɫ��Q����,�����Ĺ�ˇ��Ҫ�ԡ��|(zh��)��Ӱ푼��ИI(y��)���`������չ�_����,��1.ˮϴ����ҪĿ�ģ�ȥ���s�|(zh��)�c��������ɫĸ�����a(ch��n)���Ý�ˇ�r,������轛(j��ng)ˮ����ĥ���D(zhu��n)��,��ˮϴ,������Ȳ��E��ˮϴ�h(hu��n)��(ji��)����Ҫ���ð�����ȥ�������s�|(zh��)���������ĥ�^���п��ܻ�������x��,��δ��ɢ�w�,����^����ɢ����ˮϴͨ�^�༉�^�V�c�x�ķ��x,����ȥ��90%���ϵ��s�|(zh��),��������Ʒ���F(xi��n)���c��ɫ��,���{(di��o)��(ji��)pHֵ�c늌��ʣ�������ϣ���̪ݼ�{����ͨ�^ˮϴ�к��������|(zh��),���_��ɫĸ��pHֵ��(w��n)����6-8֮�g����ֹ�ӹ��r���g�O������l(f��)��֬����,����(y��u)����ɢ�ԣ�ˮϴ����������ֲ�������D50�ܦ�m��,���d�w��֬�������o�ܣ�����ɫĸ���������е�������,���p����Ʒ����ֲڶ�,��

ɫĸ�������a(ch��n)��ˇ�ǛQ������ɫЧ������ɢ�Լ��K��Ʒ�|(zh��)�����P�I�h(hu��n)��(ji��),��Ŀǰ������ˇ������ˇ,���ɷ���ˇ�����ڔD��������ͬ�����m���ڲ�ͬ��Ϻ͘�֬�wϵ,��ֱ��Ӱ�ɫĸ���ľ����Ժ͑�������,����ˇ�x���Ӱ����������ͣ��ЙC����m�ϝ����ڷ����o�C��ϣ���⁰ۣ����m�øɷ�,���d�w��֬��PE,��PP��ͨ�����϶������ڷ�,���������ϣ���PC��PA������߷�ɢ��ˇ,���h(hu��n)��Ҫ��ˇ���܄�����,�����ڷ������ϾGɫ���a(ch��n)څ�ݡ�ɫĸ�������a(ch��n)��ˇֱ��Ӱ���Ʒ�|(zh��),����I(y��)�����(j��)�a(ch��n)Ʒ��;,���ɱ����h(hu��n)��Ҫ���x����m����,��Ŀǰ���ڔD�������Ч,����(w��n)�����ɞ��ИI(y��)����,�����I������ه��{���g,�� ɫĸ���x��������Ʒ�õı��F(xi��n)����

ɫĸ������������Ʒ����Ҫ��ɫ����,�����x��ֱ��Ӱ푮a(ch��n)Ʒ�����^,�����ܼ��ɱ��������È���ƥ�����ͨ��������Ʒ������������,����ߵ�,�����x�r���^�͵�ͨ���͟o�Cɫĸ�������c�Pעɫ���r�G���c��ɢ��,��������Ʒ����܇��(n��i)����x����ɫĸ����8��믟��yԇ700С�r��E�ܣ����_���L��ʹ�ò���ɫ,��ʳƷ���b����횷���FDA��GB9685�˜�,���ؽ����w��������ڡ���������ͨ�^���ӌ��ɫĸ�������������10-10����,�����F(xi��n)���o��c��ɫ�p�ع���,��2.�|(zh��)���u����Ҫָ����Ϸ�ɢ�ԣ�ͨ�^�������ȃx�z�y��D50�ܦ�m��˜�,��������Ʒ���F(xi��n)ɫ���ɲ���,���ͺ����ܣ�������Ʒ��ͨ�^QUV�����ϻ��yԇ��1000С�r��E�ܣ����_��ɫ�ʷ�(w��n)����,���h(hu��n)����Ҏ(gu��)�ԣ����オ��ɫĸ����ͨ�^ASTMD6400�J�C,�����ښW�ˮa(ch��n)Ʒ�����RoHS��REACHָ��,�� ɫĸ���m��PP,��PE��PVC�ȶ�N�пհ����,���_���ӹ���(w��n)���Ժ�ɫ��һ����,���K�����zɫĸ�����ƏS������

δ�_��ɫĸ������25�����±ܹⱣ��,�����������Y(ji��)�KӰ�ʹ�����ܡ��K��Ϳ��Ͱɫĸ����˾

ɫĸ�����ͺ���ֱ�ӛQ�����ڑ�����Ʒ������܇����,������,���r(n��ng)�I(y��)Ĥ���е�ɫ�ʳ־����c���ܷ�(w��n)���ԡ�ͨ�^�ƌWҎ(gu��)�����ͺ��Ԝyԇ,���������u��ɫĸ�,������⾀���͜؝�׃�������ϻ�����,�����䷽��(y��u)���ṩ��(sh��)��(j��)֧��,��1.�ͺ��Ԝyԇ����Ҫ������Ȼ�ϻ��yԇ������Ʒ���ڑ��Ⱪ¶�������ڙz�yɫ���E��,����ɶȼ����W����׃��,��ԓ���������L��ͨ��1-3�꣩�������挍��ӳ�h(hu��n)���C��Ӱ�,���˹������ϻ�������믻�����ɹ������ģ�M̫ꖹ�ݗ��,����Ϝ؝��ѭ�h(hu��n)���ƣ���85��/RH85%�l���������ڔ�(sh��)�܃�(n��i)�_����(sh��)�����Ȼ�ϻ�Ч��,��2.�P�I�yԇָ��ɫ��׃����ʹ��ɫ��x�O(ji��n)�y��Eֵ,��Ҫ�����ʹ��3���E�ܣ��Գ�ʼֵ����ʣ�����ɶȱ����ʣ��߹���Ʒ��M��5���ϻ����ɶȱ����ʡ�80%,�����W����˥�p��ͨ�^���쏊��,���_�Ȝyԇ���u�����ϴ�̶�,����PPɫĸ������Ɣ������L��˥�p��30%,��3.�yԇ�Y(ji��)���c�䷽��(y��u)�����yԇ�l(f��)�F(xi��n)ɫĸ����믟��ϻ�500С�r��E���ˣ��ɲ�ȡ���´�ʩ���������⾀���Մ�����UV-531�������谷�ⷀ(w��n)������HALS��,���������h,����(y��u)�������������������m���������ⷴ��Ч��,���x���ͺ����d�w��֬,���繲��PP�������PP����������������,�� �K��Ϳ��Ͱɫĸ����˾