塑膠模具加工設(shè)計(jì)

精密模具加工工藝流程步驟具體如下:(1)加工工序:精密模具加工通常涉及多個(gè)工序,如銑削,、車削,、鉆孔、線切割,、電火花等,。每個(gè)工序都有特定的加工要求和操作步驟。例如,,在銑削工序中,使用銑床將模具材料切削成所需的形狀和尺寸,;在鉆孔工序中,,使用鉆床進(jìn)行孔洞的加工。(2)精密加工:精密模具加工要求高精度和細(xì)致的加工,。這通常需要使用先進(jìn)的數(shù)控機(jī)床和加工設(shè)備,,以及高精度的測(cè)量工具來(lái)確保加工的準(zhǔn)確性。例如,,使用CNC(計(jì)算機(jī)數(shù)控)機(jī)床可以實(shí)現(xiàn)高精度的加工操作,。銑削加工可去除大量材料,為模具成型奠定基礎(chǔ),,需精確控制銑削參數(shù),,保證加工精度。塑膠模具加工設(shè)計(jì)

分型面的確定:不影響外觀;且有利于保證產(chǎn)品精度,、模具加工,,特別是型腔的加工;有利于澆注系統(tǒng),、排氣系統(tǒng),、冷卻系統(tǒng)的設(shè)計(jì);有利于開(kāi)模(分模,、脫模)確保在開(kāi)模時(shí),,使制品留于動(dòng)模一側(cè);便于金屬嵌塊的安排,。澆注系統(tǒng)的設(shè)計(jì)澆注系統(tǒng)設(shè)計(jì)包括主流道的選擇,、分流道截面形狀及尺寸的確定、澆口的位置的選擇,、澆口形式及澆口截面尺寸的確定,,當(dāng)利用點(diǎn)澆口時(shí),為了確保分流道的脫落還應(yīng)注意脫澆口裝置的設(shè)計(jì),、脫澆裝置九章澆口機(jī)構(gòu),。硬質(zhì)合金模具加工供應(yīng)商模具加工精度影響表面光潔度。

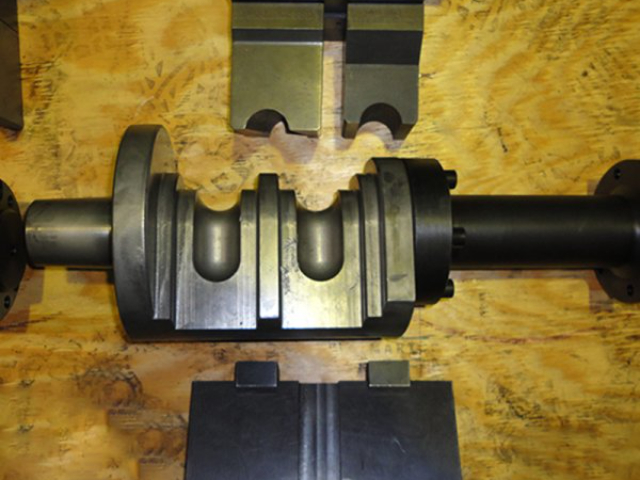

異形鑲件加工工藝:工藝1:1)線切割加工:中絲割外形尺寸割準(zhǔn)(A/B視圖),,拉片,,厚度留余量磨床,成型處開(kāi)粗,;2)磨床加工:磨厚度,、斜度,成型,;3)放電加工,;4)拋光加工。工藝2:1)線切割加工:中絲割外形,、鑲件孔,,尺寸割準(zhǔn)(C視圖),掛臺(tái)及成型處開(kāi)粗,;2)磨床加工:磨高度,、掛臺(tái)、斜度,,成型,;3)放電加工;4)拋光加工,。斜頂加工工藝:1)線切割加工:中絲割外形,,頭部對(duì)插面留余量磨配,,其余尺寸磨準(zhǔn),拉片厚度留余量,、工字槽開(kāi)粗留余量磨床,;2)磨床加工:磨厚度、工字槽,;3)裝配,;4)脈沖;5)拋光,;6)銑床開(kāi)油槽,。

鑄造模具?:用于金屬鑄造工藝,根據(jù)鑄造方法的不同可分為砂型模,、殼型模,、失蠟?zāi)!毫﹁T造模和金屬型鑄模等,。這些模具在鑄造過(guò)程中起到成型和定型的作用,。此外,根據(jù)模具的結(jié)構(gòu)和用途,,還可以細(xì)分為兩板模,、三板模(細(xì)水口模)、熱流道模等多種類型,。模具加工涉及多個(gè)環(huán)節(jié),,包括設(shè)計(jì)、材料準(zhǔn)備,、加工制造,、檢測(cè)和維護(hù)等,需要確保設(shè)計(jì)精度,、材料選擇和加工技術(shù)等方面滿足生產(chǎn)需求,。請(qǐng)注意,模具加工的具體類型和選擇應(yīng)根據(jù)實(shí)際生產(chǎn)需求和材料特性來(lái)確定,。同時(shí),,隨著技術(shù)的不斷發(fā)展,新的模具加工類型和方法也在不斷涌現(xiàn),。設(shè)計(jì)師需充分考慮材料特性,、加工工藝等因素,,確保模具設(shè)計(jì)的合理性和可行性,。

注塑模具加工的基本流程主要包括以下幾個(gè)步驟:1.注塑成型,注塑成型是注塑模具加工的關(guān)鍵步驟,,也是較終產(chǎn)品形成的過(guò)程,。在這個(gè)過(guò)程中,,熔融的塑料被注入到模具中,經(jīng)過(guò)冷卻和固化后形成塑料制品,。注塑成型過(guò)程中需要控制注塑機(jī)的參數(shù),,如溫度、壓力,、速度等,,以確保塑料能夠充分填充模具并形成良好的制品。2.后處理,,后處理是注塑模具加工的然后一個(gè)環(huán)節(jié),,主要包括制品的取出、清理和檢驗(yàn),。制品取出后需要進(jìn)行清理,,去除多余的毛刺和殘留物。然后進(jìn)行質(zhì)量檢驗(yàn),,確保制品符合設(shè)計(jì)要求和質(zhì)量標(biāo)準(zhǔn),。正確的模具維護(hù)與保養(yǎng)可降低模具的故障率,提高生產(chǎn)效率,,降低生產(chǎn)成本,。硬質(zhì)合金模具加工供應(yīng)商

利用先進(jìn)的 CAD/CAM 軟件進(jìn)行模具設(shè)計(jì),可提高設(shè)計(jì)效率和精度,,縮短研發(fā)周期,。塑膠模具加工設(shè)計(jì)

加工精度要求:模具尺寸的制造精度應(yīng)在0.005~0.02mm范圍內(nèi);垂直度要求在0.01~0.02mm范圍內(nèi),;同軸度要求在0.01~0.03mm范圍內(nèi),;動(dòng)、定模分型面的上,、下兩平面的平行度要求在0.01~0.03mm范圍內(nèi),。合模后,分型面之間的間隙小于所成型塑料的溢邊值,。其余模板配合面的平行度要求在0.01~0.02mm范圍內(nèi),;固定部分的配合精度一般選用0.01~0.02mm范圍內(nèi);小芯子如果無(wú)對(duì)插要求或?qū)Τ叽缬绊懖淮罂扇‰p邊0.01~0.02mm的間隙配合,;滑動(dòng)部分的配合精度一般選用H7/e6,、H7/f7、H7/g6三種,。注意:鏡面上如有做了掛在臺(tái)階的鑲件,,配合不能太緊,否則在鑲件從正面往后退敲打時(shí),,用來(lái)敲打的工具易碰壞鏡面,,如不影響產(chǎn)品尺寸,,可取雙邊0.01~0.02mm的間隙配合。塑膠模具加工設(shè)計(jì)

- cnc模具加工方法 2025-05-17

- 江蘇機(jī)械零件加工制作 2025-05-17

- 安徽自助彎管機(jī)廠商 2025-05-17

- 廣東立式彎管機(jī)生產(chǎn)廠家 2025-05-17

- 甘肅CNC加工廠聯(lián)系方式 2025-05-17

- 河南單彎彎管機(jī)市場(chǎng)價(jià)格 2025-05-16

- 廣東雙彎彎管機(jī)型號(hào) 2025-05-16

- 湖南雙色模具加工 2025-05-16

- 深圳高速?gòu)澒軝C(jī)參考價(jià) 2025-05-16

- 廣東cnc零件加工 2025-05-16

- 新疆鋁卷箱式氣氛保護(hù)爐非標(biāo)定制 2025-05-17

- 梁溪區(qū)購(gòu)買激光切割加工批量定制 2025-05-17

- 四川酒店智能開(kāi)關(guān)價(jià)格多少 2025-05-17

- 韶關(guān)輕量型DOYO柔性振動(dòng)盤自帶剎車功能 2025-05-17

- 坪山區(qū)定做全自動(dòng)錫膏印刷機(jī)哪家好 2025-05-17

- 青浦區(qū)私人真空泵價(jià)格咨詢 2025-05-17

- 廣東型材機(jī)加工中心 2025-05-17

- 四川精密走心機(jī)品牌排行 2025-05-17

- 梅州物料智能倉(cāng)庫(kù) 2025-05-17

- 天津智能倉(cāng)儲(chǔ)管理系統(tǒng)是什么 2025-05-17