購買CNC物聯管理平臺規(guī)格尺寸

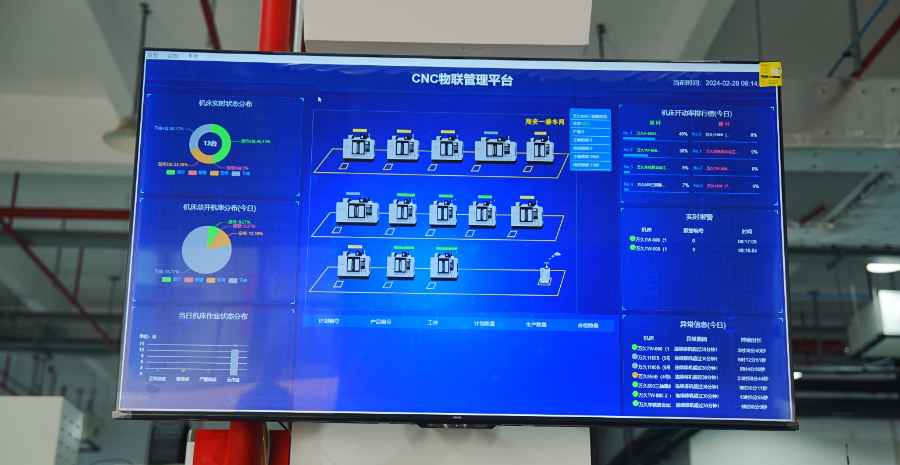

在傳統(tǒng)的生產模式中,,各生產部門之間往往存在信息孤島,不同部門掌握的數據和信息難以流通共享,,導致溝通成本高,、協作效率低下,。比如,,生產計劃部門制定計劃時,,由于無法及時獲取設備運行狀態(tài)和原材料庫存信息,,容易出現計劃與實際生產脫節(jié)的情況,;而設備維護部門在設備出現故障時,,也難以及時將維修進度反饋給生產部門,,影響生產的連續(xù)性,。CNC 物聯網管理平臺的出現,徹底打破了這一局面,。平臺通過統(tǒng)一的數據接口和共享機制,,將生產過程中涉及的設備運行數據、生產進度數據、質量檢測數據等整合到一個系統(tǒng)中,。生產部門,、計劃部門、質檢部門等各相關部門都能實時訪問這些數據,,了解生產的全貌,。當生產計劃需要調整時,,計劃部門能迅速將信息傳達給生產部門,,同時結合設備維護部門提供的設備狀態(tài),,合理安排生產任務,。質檢部門發(fā)現質量問題后,也能立即將數據反饋給生產部門,,以便及時調整生產工藝,。這種便捷的溝通協作模式,提高了生產效率,,減少了部門間的摩擦和資源浪費,讓企業(yè)生產運營更加順暢高效,。CNC 物聯網管理平臺通過數據加密技術,,保障企業(yè)生產數據安全不泄露。購買CNC物聯管理平臺規(guī)格尺寸

在 CNC 生產過程中,,適宜的生產環(huán)境是確保產品質量和設備穩(wěn)定運行的關鍵因素,。CNC 物聯網管理平臺借助先進的傳感器技術,實現對生產環(huán)境數據的實時采集,。在車間的各個關鍵位置,,如設備周邊、原材料存放區(qū)等,,部署了溫濕度傳感器,、空氣質量傳感器以及噪音傳感器等。這些傳感器如同敏銳的 “偵察兵”,,不間斷地收集環(huán)境數據,。溫濕度傳感器實時監(jiān)測車間內的溫度和濕度數值,空氣質量傳感器密切關注空氣中的粉塵,、有害氣體含量,,噪音傳感器則對車間內的噪音水平進行準確測量。所有采集到的數據通過物聯網技術,,以毫秒級的速度傳輸至平臺的數據分析中心,。平臺根據預設的適宜生產環(huán)境參數范圍,對實時采集的數據進行分析判斷,。一旦發(fā)現環(huán)境數據超出正常范圍,,便立即啟動相應的調控措施。例如,,當溫度過高時,,平臺自動聯動車間的通風散熱系統(tǒng),加大通風量,,降低室內溫度,;若檢測到空氣中粉塵含量超標,,自動開啟空氣凈化設備,確??諝赓|量達標,。通過這種實時采集環(huán)境數據并及時調控的方式,為 CNC 生產營造出穩(wěn)定,、適宜的環(huán)境,,有效減少因環(huán)境因素導致的設備故障和產品質量問題,保障生產的順利進行 ,。定做CNC物聯管理平臺售后服務借助 CNC 物聯網管理平臺,,實時采集環(huán)境數據,保障生產環(huán)境適宜,。

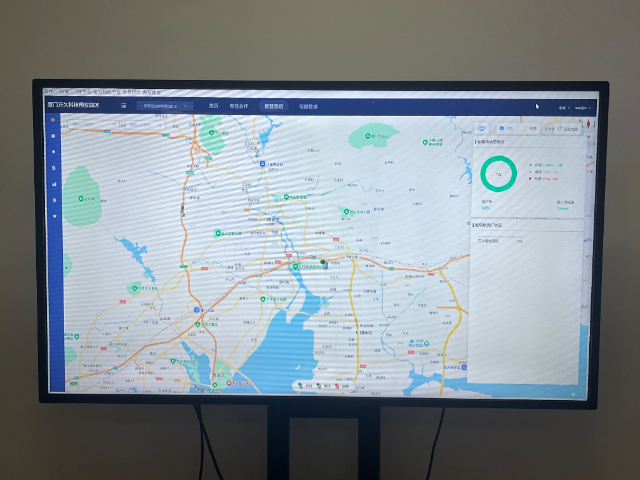

在現代制造業(yè)中,,倉儲管理與生產環(huán)節(jié)的協同至關重要。CNC物聯網管理平臺為企業(yè)實現智能化倉儲管理提供了有力支持,,通過與CNC生產緊密配合,,有效提高了整體效率。平臺借助物聯網,、自動化技術,,實現倉儲管理的智能化。在倉庫中,,智能貨架,、自動導引車(AGV)等設備協同運作。貨物入庫時,,系統(tǒng)自動識別貨物信息,,通過算法計算出比較好存儲位置,引導AGV將貨物精細存放,。例如,,根據CNC生產用料的頻率和優(yōu)先級,將常用原材料放置在靠近出庫口的位置,。當CNC生產需要物料時,,平臺依據生產訂單和實時生產進度,自動生成物料配送計劃,。AGV迅速響應,,從貨架上取出所需物料,精細配送至CNC設備工位,。在配送過程中,,平臺實時監(jiān)控物料運輸狀態(tài),,確保及時送達,。同時,,平臺還能根據CNC生產數據,如加工速度,、產品批次等,,動態(tài)調整倉儲策略。若某一產品訂單增加,,平臺提前調配相關物料,,保障生產不斷料。這種智能化倉儲管理與CNC生產的緊密配合,,減少了物料等待時間,,降低了庫存積壓,優(yōu)化了生產流程,,使得企業(yè)整體運營更加高效,,在市場競爭中贏得優(yōu)勢。

CNC物聯網管理平臺深度融合前沿的物聯網技術,,為CNC設備搭建起一座高效溝通的橋梁,,實現設備間的互聯互通。以往,,各CNC設備信息流通不暢,,而如今,借助平臺的物聯網架構,,每一臺設備都能緊密相連,。通過傳感器與網絡模塊,設備能實時采集自身的運行數據,,如加工進度,、能耗情況等,并迅速將這些數據共享至平臺,。生產線上,,不同工序的CNC設備依據實時共享的數據,實現無縫協同作業(yè),。例如,,當一道工序完成后,相關數據瞬間傳遞給下一臺設備,,使其提前做好準備,,無需等待人工傳達指令,有效避免了生產延誤,。這種數據實時共享與協同作業(yè)模式,,極大地提高了生產效率,減少了資源浪費,,讓整個生產流程更加流暢,、高效,,為企業(yè)在復雜多變的市場中贏得更多發(fā)展機遇。利用平臺的工藝參數優(yōu)化功能,,提升 CNC 加工精度,,生產產品。

CNC 物聯網管理平臺在數據采集方面表現突出,。平臺搭載高精度傳感器,,能夠深入設備內部,對設備運行時的各類關鍵數據進行無死角的捕捉,。從設備的轉速,、扭矩,到刀具的使用壽命,,再到加工過程中的溫度,、濕度變化等,每一個細微的數據都被采集并實時傳輸至平臺的大數據分析系統(tǒng),?;谶@些海量且的數據,平臺通過先進的算法進行深度挖掘與分析,,為生產優(yōu)化提供極具價值的科學依據,。例如,通過對設備能耗數據的分析,,企業(yè)能夠識別出能耗過高的環(huán)節(jié),,進而調整設備參數或優(yōu)化生產工藝,有效降低能源消耗,。同時,,依據設備的運行狀況和加工數據,合理安排設備維護計劃,,減少不必要的維修成本,,避免因設備突發(fā)故障導致的生產停滯,降低由此帶來的經濟損失,。通過的數據采集與深度分析,,CNC 物聯網管理平臺切實幫助企業(yè)在保障生產質量的同時,降低綜合成本,,提升市場競爭力,。借助平臺的設備維護提醒功能,定期保養(yǎng) CNC 設備,,確保設備性能穩(wěn)定,。溫州定做CNC物聯管理平臺選擇

CNC 物聯網管理平臺,實時監(jiān)控設備狀態(tài),,故障預警,,保障生產高效穩(wěn)定運行,。購買CNC物聯管理平臺規(guī)格尺寸

在科技飛速發(fā)展的時代,CNC 設備的功能需要不斷更新以適應日益復雜的生產需求,。CNC 物聯網管理平臺創(chuàng)新性地支持 CNC 設備固件遠程升級,為企業(yè)設備管理帶來極大便利,。以往,,設備固件升級需要技術人員攜帶存儲有升級程序的設備,親臨現場逐一連接設備進行操作,,不僅耗時費力,,還可能因操作不當導致升級失敗,影響生產進度,。借助該平臺,,遠程升級變得簡單高效。平臺通過安全穩(wěn)定的網絡連接,,與 CNC 設備建立通信鏈路,。當有新的固件版本發(fā)布時,平臺會自動向相關設備推送升級通知,。企業(yè)只需在確認升級計劃后,,點擊確認指令,平臺便會將固件程序傳輸至設備,。在升級過程中,,平臺實時監(jiān)控升級進度,一旦出現異常,,如網絡中斷,,平臺會自動暫停升級,并在網絡恢復后繼續(xù),,確保升級過程完整,、安全。通過遠程升級,,設備能及時擁有功能,,如優(yōu)化的加工算法可提升加工精度和效率,新增的故障診斷功能能更快速地定位設備問題,。這使得企業(yè)無需頻繁更換設備,,就能保持設備的先進性,降低設備采購成本,,提高生產效率,,為企業(yè)在激烈的市場競爭中贏得技術優(yōu)勢 。購買CNC物聯管理平臺規(guī)格尺寸

- 泉州自動化CNC物聯管理平臺設計 2025-06-04

- 東莞庫存CNC物聯管理平臺銷售廠家 2025-06-04

- 無錫國內CNC物聯管理平臺規(guī)格尺寸 2025-06-03

- 福建購買CNC物聯管理平臺規(guī)格尺寸 2025-06-03

- 廣東國內CNC物聯管理平臺技術指導 2025-06-03

- 無錫國內CNC物聯管理平臺 2025-06-03

- 多功能CNC物聯管理平臺出廠價 2025-06-03

- 江門庫存CNC物聯管理平臺型號 2025-06-03

- 泉州定做CNC物聯管理平臺費用 2025-06-03

- 廣東自動化CNC物聯管理平臺哪家便宜 2025-06-03

- 工業(yè)龍門加工常用知識 2025-06-04

- 上海水泥裝車機收塵移動通風槽改造 2025-06-04

- 玻璃鋼風機37千瓦多少錢 2025-06-04

- 浙江圓盤式雙面數控研磨機 2025-06-04

- 臨沂哪里有金屬打包機價格 2025-06-04

- 合川區(qū)直銷磁混凝銷售公司 2025-06-04

- 江蘇螺旋無油壓縮機價格 2025-06-04

- 廣州定制點鉆機器人 2025-06-04

- MP4收膜機購買 2025-06-04

- 平面度檢測工業(yè)相機特點 2025-06-04