南京塑料注塑模具加工制造

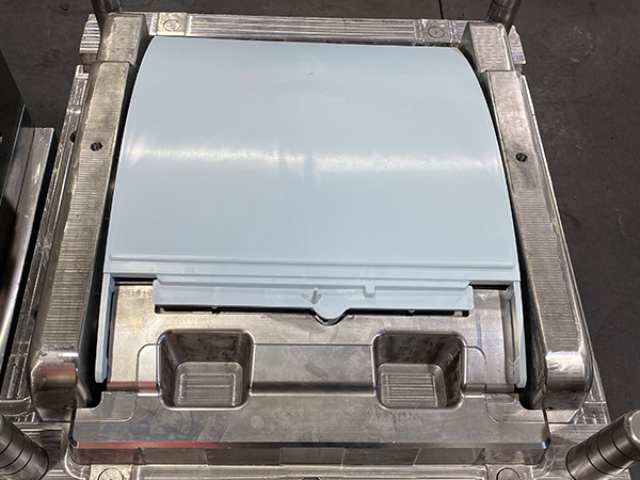

考慮注塑模的設(shè)計(jì)與制造,主要解決以下幾方面的問(wèn)題,。1,、注塑模結(jié)構(gòu)應(yīng)進(jìn)行合理的選擇。根據(jù)塑料件的圖紙及技術(shù)要求,,研究和選擇適當(dāng)?shù)某尚头椒ㄅc設(shè)備,,結(jié)合工廠的機(jī)械加工能力,提出注塑模具結(jié)構(gòu)方案,,充分征求有關(guān)方面的意見(jiàn),,進(jìn)行分析討論,以便設(shè)計(jì)出的注塑模結(jié)構(gòu)合理,,質(zhì)量可靠,,操作方便。必要時(shí)可根據(jù)注塑模設(shè)計(jì)和加工的需要,,提出修改塑料件圖紙的要求,,但需征得用戶(hù)同意后方可實(shí)施。2,、注塑模成型零部件的尺寸應(yīng)計(jì)算正確,。成型零件是確定塑料件形狀,尺寸和表面質(zhì)量的直接因素,,關(guān)系甚大,,需特別注意。計(jì)算成型零部件尺寸時(shí),,一般可采用平均收縮率法,。對(duì)精度較高并需控制修模余量的塑料件,可按公差帶法計(jì)算,,對(duì)于大型精密塑料件,,盡量能用類(lèi)比法,實(shí)測(cè)塑料件幾何形狀在不同方向上的收縮率進(jìn)行計(jì)算,,以彌補(bǔ)理論上難以考慮的某些因素的影響,。熱疲憊和冷疲憊是熱作模具的首要失效方式之一,模具應(yīng)具有較高的抗冷疲憊和熱疲憊功能,。南京塑料注塑模具加工制造

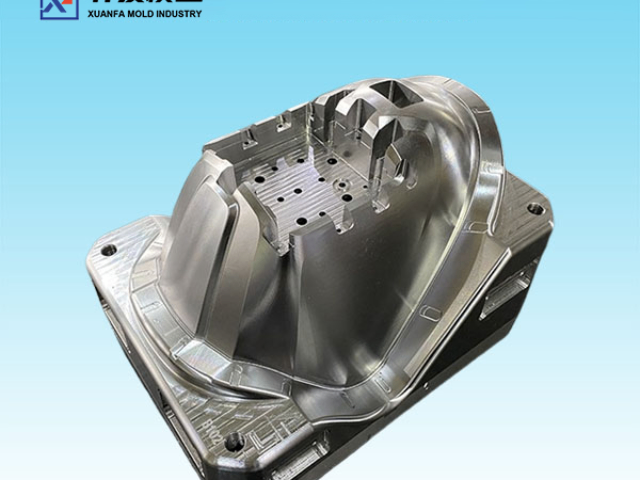

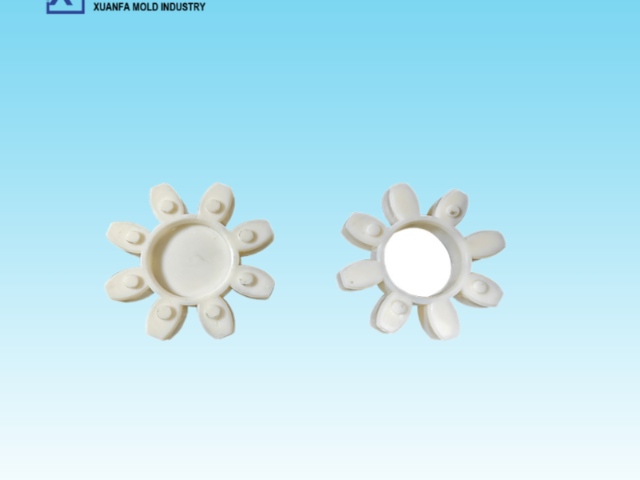

注塑模具有什么特點(diǎn)?注塑模具特點(diǎn)1,、型腔及型芯呈立體型面。塑件的外部和內(nèi)部形狀是由型腔和型芯直接成型的,,這些復(fù)雜的立體型面加工難度比較大,,特別是型腔的盲孔型內(nèi)成型表面加工,如果采用傳統(tǒng)的加工方法,,不僅要求工人技術(shù)水平高,、輔助工夾具多、刀具多,,而且加工的周期長(zhǎng),。注塑模具特點(diǎn)2,、精度和表面質(zhì)量要求高,使用壽命要求長(zhǎng),。目前一般塑件的尺寸精度要求為IT6-7,,表面粗糙度Ra0.2-0.1μm,相應(yīng)的注塑模具零件的尺寸精度要求達(dá)到IT5-6,,表面粗糙度Ra0.1μm以下,。激光盤(pán)記錄面的粗糙度要達(dá)到鏡面加工的水平的0.02-0.01μm這就要求模具的表面粗糙度達(dá)到0.01μm以下。長(zhǎng)壽命注塑模具對(duì)于提高高效率和降低成本是比較必要的,,目前注塑模具的使用壽命一般要求100萬(wàn)次以上,。精密注塑模要用剛度大的模架,增加模板的厚度,,增加支承柱或錐形定位元件以防止模具受壓力后產(chǎn)生變形,,有時(shí)內(nèi)壓可以達(dá)到100MPa。江蘇TPE折疊注塑模具拋光在疲憊開(kāi)裂功能模具的工作過(guò)程中,,疲憊開(kāi)裂往往是由長(zhǎng)期的循環(huán)應(yīng)力引起的,。

注塑模具材料的選擇:1、高耐蝕性比較多樹(shù)脂和添加劑對(duì)型腔表面都有腐蝕作用,,這種腐蝕使型腔表面金屬溶蝕,、剝落,表面狀況變壞,、塑件質(zhì)量變差,。所以,較好使用耐蝕鋼,,或?qū)π颓槐砻孢M(jìn)行鍍鉻,、鈸鎳處理。2,、耐磨性好注塑塑件表面的光澤度和精度都和注塑模具型腔表面的耐磨性有直接關(guān)系,,特別是有些塑料中加人了玻纖、無(wú)機(jī)填料及某些顏料時(shí),,它們和塑料熔體一起在流道,、模腔中髙速流動(dòng),對(duì)型腔表面的摩擦比較大,,若材料不耐磨,,比較快就會(huì)磨損,使塑件質(zhì)量受到損傷,。3,、良好的尺寸穩(wěn)定性在注塑成型時(shí),注塑模具型腔的溫度要達(dá)到300℃以上,。為此,,較好選用經(jīng)適當(dāng)回火處理的工具鋼(熱處理鋼),。、

模具的溫度波動(dòng)相當(dāng)大,,因?yàn)橛绊懩>叩臒嵋蛩貨](méi)有直接測(cè)量和補(bǔ)償這些因素包括注射周期的改變,,注射速度,熔化溫度和室溫,。其次就是模具溫度的直接控制。該方法是在模具內(nèi)部裝溫度傳感器,,這在模具溫度控制精度要求比較高的情況下才會(huì)采用,。模具溫度控制的主要特點(diǎn)包括:控制器設(shè)定的溫度與模具溫度一致;影響模具的熱因素可以直接測(cè)量和補(bǔ)償,。通常情況下,,模具溫度的穩(wěn)定性比通過(guò)控制流體溫度更好。此外,,模具溫度控制在生產(chǎn)過(guò)程控制中的重復(fù)性較好,。第三是聯(lián)合控制。聯(lián)合控制是上述方法的綜合,,它能同時(shí)控制流體和模具的溫度,。在聯(lián)合控制中,溫度傳感器在模具中的位置極其重要,,放置溫度傳感器時(shí),,必須考慮形狀、結(jié)構(gòu)及冷卻通道的位置,。模具溫度低一點(diǎn)會(huì)降低在模具內(nèi)的收縮,,但會(huì)增加脫模后注塑件的收縮率。

注塑模具安裝的幾個(gè)建議:1,、安裝前的準(zhǔn)備確認(rèn)冷卻水水路,,螺絲擰入機(jī)板的深度是螺絲直徑的1.5-1.8倍。擰入不足的話(huà)容易滑牙,,且有模具掉落的風(fēng)險(xiǎn),。確認(rèn)生產(chǎn)所需要的作業(yè)人員,物料,,工具,,文件,設(shè)備輔機(jī)等是否齊全,。2,、吊模的方法:吊模不水平時(shí),安裝的模具前后模型腔會(huì)有不同程的段差出現(xiàn),,對(duì)于生產(chǎn)精密的產(chǎn)品來(lái)說(shuō),,就會(huì)出現(xiàn)同心度不良,,段差不良,齒形精度不良,,距離不良等現(xiàn)象,。在安裝模具時(shí),我們就必需要注意此問(wèn)題,,當(dāng)?shù)跄_M(jìn)去合到手能推動(dòng)較小位置時(shí),,停止合模。松動(dòng)與擰緊吊環(huán),,以前模為基準(zhǔn)(因?yàn)榍澳S卸ㄎ蝗潭ǎ?,觀看后模部份,與前模水平較佳時(shí),,模具型腔位置吻合,,繼續(xù)合模至完成,但不要起動(dòng)高壓較好,。模具內(nèi)部,,由塑料帶來(lái)的熱量通過(guò)熱輻射傳遞給材料和模具的鋼材,通過(guò)對(duì)流傳遞給導(dǎo)熱流體,。南京頭盔注塑模具生產(chǎn)

在塑膠的加工中,,高一點(diǎn)的模具溫度還會(huì)減少塑化時(shí)間,減少循環(huán)次數(shù),。南京塑料注塑模具加工制造

注塑模具試模的主要步驟有:1,、檢查桶內(nèi)塑料材質(zhì)是否正確,按要求烘烤,。2,、材料管應(yīng)徹底清洗,防止壞膠或混合物進(jìn)入模具,,因?yàn)閴哪z和混合物會(huì)堵塞模具,。檢查材料管和模具的溫度,看是否適合原料,。3,、調(diào)整壓力和注入為了生產(chǎn)滿(mǎn)意的產(chǎn)品外觀,但不能運(yùn)行flash特別是腔和一些成品并非完全凍結(jié),應(yīng)考慮各種各樣的控制條件,在調(diào)整之前,因?yàn)槟>咛畛渎视悬c(diǎn)變化,會(huì)導(dǎo)致巨大的變化。4,、耐心等待機(jī)器和模具處于穩(wěn)定狀態(tài)可能需要超過(guò)30分鐘,,即使是中型機(jī)器也是如此。利用這段時(shí)間看看較終產(chǎn)品可能出什么問(wèn)題,。5,、螺桿的推進(jìn)時(shí)間不得小于澆口上塑料的凝固時(shí)間,否則會(huì)降低成品的重量,破壞成品的性能,。當(dāng)模具加熱時(shí),,延長(zhǎng)螺桿的前進(jìn)時(shí)間,壓縮成品,。6,、合理調(diào)整和減少整個(gè)加工周期。7,、新的穩(wěn)定狀態(tài)需要至少30分鐘,,然后連續(xù)生產(chǎn)出至少12個(gè)完整形狀的產(chǎn)品,在較多的日期,、數(shù)量和單獨(dú)的位置,,根據(jù)型腔,檢驗(yàn)操作的穩(wěn)定性和對(duì)出口公差的合理控制,。8、測(cè)量和記錄連續(xù)樣品的重要尺寸(冷卻至室溫后),。南京塑料注塑模具加工制造

- 南京托盤(pán)日用品模具制造廠 2025-06-25

- 武漢自動(dòng)日用品模具生產(chǎn)廠家 2025-06-25

- 蘇州實(shí)用日用品模具多少錢(qián) 2025-06-25

- 武漢小型日用品模具生產(chǎn)廠家 2025-06-25

- 西安自動(dòng)日用品模具加工制造 2025-06-25

- 深圳abs日用品模具加工 2025-06-25

- 江蘇進(jìn)口日用品模具設(shè)計(jì) 2025-06-25

- 北京周轉(zhuǎn)箱注塑模具定制 2025-06-25

- 深圳托盤(pán)日用品模具加工工廠 2025-06-25

- 浙江塑料日用品模具加工 2025-06-25

- 安徽現(xiàn)代智能控制系統(tǒng)服務(wù)熱線 2025-06-25

- 河北專(zhuān)業(yè)靜電除塵器改造優(yōu)缺點(diǎn) 2025-06-25

- 安徽龍門(mén)整線交鑰匙推薦 2025-06-25

- 江蘇工件高速數(shù)控龍門(mén)銑方案 2025-06-25

- 金壇區(qū)哪里有支架板規(guī)格尺寸 2025-06-25

- 連云港螺栓達(dá)克羅采購(gòu) 2025-06-25

- 開(kāi)度控制電子膨脹閥品牌排行 2025-06-25

- 濱湖區(qū)數(shù)控車(chē)床自動(dòng)上下料品牌排行 2025-06-25

- 青海定制自動(dòng)焊接小車(chē)規(guī)格尺寸 2025-06-25

- 南京穩(wěn)壓消防泵供應(yīng)商 2025-06-25