金華多孔氮化硼商家

在現(xiàn)有可作為基板材料使用的陶瓷材料中,,Si3N4陶瓷抗彎強(qiáng)度很高,,耐磨性好,,是綜合機(jī)械性能很好的陶瓷材料,,同時(shí)其熱膨脹系數(shù)很小,因而被很多人認(rèn)為是一種很有潛力的功率器件封裝基片材料,。但是其制備工藝復(fù)雜,,成本較高,熱導(dǎo)率偏低,,主要適合應(yīng)用于強(qiáng)度要求較高但散熱要求不高的領(lǐng)域,。而氮化鋁各方面性能同樣也非常,尤其是在電子封裝對(duì)熱導(dǎo)率的要求方面,,氮化鋁優(yōu)勢(shì)巨大,。不足的是,較高成本的原料和工藝使得氮化鋁陶瓷價(jià)格很高,,這是制約氮化鋁基板發(fā)展的主要問(wèn)題,。但是隨著氮化鋁制備技術(shù)的不斷發(fā)展,其成本必定會(huì)有所降低,,氮化鋁陶瓷基板在大功率LED領(lǐng)域大面積應(yīng)用指日可待,。直至980℃,氮化鋁在氫氣及二氧化碳中仍相當(dāng)穩(wěn)定,。金華多孔氮化硼商家

提高氮化鋁陶瓷熱導(dǎo)率的途徑:選擇合適的燒結(jié)工藝,,熱壓燒結(jié):熱壓燒結(jié)是指在機(jī)械壓力和溫度同時(shí)作用下,對(duì)粉料進(jìn)行燒結(jié)獲得致密塊體的過(guò)程,。熱壓燒結(jié)可以使加熱燒結(jié)和加壓成型同時(shí)進(jìn)行,。在高溫下坯體持續(xù)受到壓力作用,粉末原料處于熱塑性狀態(tài),,有利于物質(zhì)的擴(kuò)散和流動(dòng),,并且外加壓力抵消了形變阻力,促進(jìn)了粉末顆粒之間的接觸,。熱壓燒結(jié)可以降低氮化鋁陶瓷的燒結(jié)溫度,,而且不用燒結(jié)助劑也能使氮化鋁燒結(jié)致密,且除氧能力強(qiáng),,但是缺點(diǎn)是設(shè)備昂貴,,而且只能制備形狀簡(jiǎn)單的樣品。絕緣氮化鋁粉體生產(chǎn)商氮化鋁陶瓷片川于大功率半導(dǎo)體集成電路和大功率的厚模電路,。

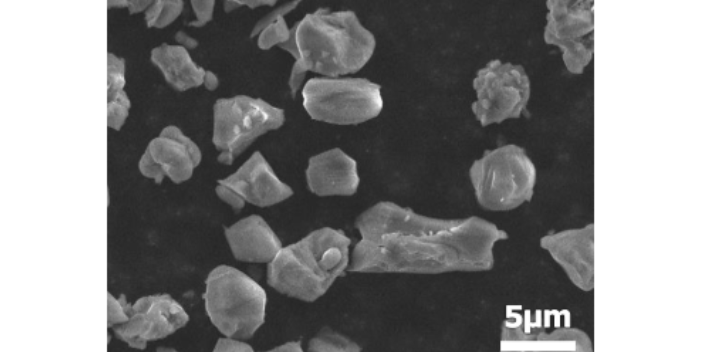

提高氮化鋁陶瓷熱導(dǎo)率的途徑:提高氮化鋁粉末的純度,,理想的氮化鋁粉料應(yīng)含適量的氧。除氧以外,,其他雜質(zhì)元素如Si,、Mn和Fe等,也能進(jìn)入氮化鋁晶格,,造成缺陷,,降低氮化鋁的熱導(dǎo)率。雜質(zhì)進(jìn)入晶格后,,使晶格發(fā)生局部畸變,,由此產(chǎn)生應(yīng)力作用,引起位錯(cuò),、層錯(cuò)等缺陷,,增大聲子散射,故應(yīng)該提高氮化鋁的粉末的純度,。改進(jìn)氮化鋁粉末合成方法,,制備出粒徑在1μm以下,,含氧量1%的高純粉末,是制備高導(dǎo)熱氮化鋁陶瓷的前提,。此外,,對(duì)含燒結(jié)助劑的氮化鋁粉末,引入適量的碳,,在制備氮化鋁陶瓷的燒結(jié)過(guò)程中,,于致密化之前,先對(duì)氮化鋁粉末表面的氧化物進(jìn)行還原碳化,,也能使氮化鋁陶瓷的熱導(dǎo)率提高,。

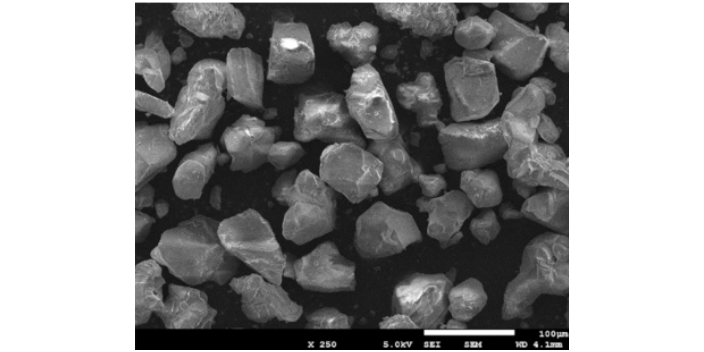

氮化鋁粉體的合成方法:直接氮化法:在高溫氮?dú)夥諊校X粉直接與氮?dú)饣仙a(chǎn)氮化鋁粉末,,反應(yīng)溫度一般在800℃~1200℃,。反應(yīng)式為:2Al+N2→2AlN。該方法的缺點(diǎn)很明顯,,在反應(yīng)初期,,鋁粉顆粒表面會(huì)逐漸生成氮化物膜,使氮?dú)怆y以進(jìn)一步滲透,,阻礙氮?dú)夥磻?yīng),,致使產(chǎn)率較低;又由于鋁和氮?dú)庵g的反應(yīng)是強(qiáng)放熱反應(yīng),,速度很快,,造成AlN粉體自燒結(jié),形成團(tuán)聚,,使得粉體顆粒粗化,。碳熱還原法:將氧化鋁粉末和碳粉的混合粉末在高溫下(1400℃~1800℃)的流動(dòng)氮?dú)庵邪l(fā)生還原氮化反應(yīng)生成AlN粉末。其反應(yīng)式為:Al2O3+3C+N2→2AlN+3CO,。該方法的主要難點(diǎn)在于,,對(duì)氧化鋁和碳的原料要求比較高,原料難以混合均勻,,氮化溫度較高,,合成時(shí)間較長(zhǎng),而且還需對(duì)過(guò)量的碳進(jìn)行除碳處理,,工藝復(fù)雜,,制備成本較高。提高氮化鋁陶瓷熱導(dǎo)率的途徑:加入適當(dāng)?shù)臒Y(jié)助劑,,可促進(jìn)氮化鋁陶瓷致密化,。

提高氮化鋁陶瓷熱導(dǎo)率的途徑:選擇合適的燒結(jié)工藝,致密度對(duì)氮化鋁陶瓷的熱導(dǎo)率有重要影響,致密度較低的氮化鋁陶瓷很難有較高的熱導(dǎo)率,,因此必須選擇合適的燒結(jié)工藝實(shí)現(xiàn)氮化鋁陶瓷的致密化,。常壓燒結(jié):常壓燒結(jié)的燒結(jié)溫度通常為1600℃至2000℃,當(dāng)添加了Y2O3燒結(jié)助劑后,,氮化鋁粉會(huì)產(chǎn)生液相燒結(jié),,燒結(jié)溫度一般在1700℃至1900℃,,特別是1800℃很常用,,保溫時(shí)間為2h。燒結(jié)溫度還要受到氮化鋁粉粒度,、添加劑含量及種類(lèi)等的影響,。熱壓溫度相對(duì)能低一些,一般是在1500℃至1700℃,,保溫時(shí)間為0.5h,,施加的壓力為20MPa左右。在1500℃至1800℃范圍內(nèi),,提高氮化鋁燒結(jié)溫度通常會(huì)明顯提高氮化鋁燒結(jié)體的導(dǎo)熱率和致密度,,特別是在常壓燒結(jié)時(shí),這種影響更為明顯,。陶瓷注射成型技術(shù)是一種制造復(fù)雜形狀陶瓷零部件的新興技術(shù),。上海多孔氮化硼生產(chǎn)商

復(fù)合材料,環(huán)氧樹(shù)脂/AlN復(fù)合材料作為封裝材料,,需要良好的導(dǎo)熱散熱能力,,且這種要求愈發(fā)嚴(yán)苛。金華多孔氮化硼商家

AlN陶瓷金屬化的方法主要有:薄膜金屬化(如Ti/Pd/Au),、厚膜金屬化(低溫金屬化,、高溫金屬化)、化學(xué)鍍金屬化(如Ni),、直接覆銅法(DBC)及激光金屬化,。薄膜金屬化法采用濺射鍍膜等真空鍍膜法使膜材料和基板結(jié)合在一起,通常在多層結(jié)構(gòu)基板中,,基板內(nèi)部金屬和表層金屬不盡相同,,陶瓷基板相接觸的薄膜金屬應(yīng)該具有反應(yīng)性好、與基板結(jié)合力強(qiáng)的特性,,表面金屬層多選擇電導(dǎo)率高,、不易氧化的金屬。由于是氣相沉積,,原則上任何金屬都可以成膜,,任何基板都可以金屬化,而且沉積的金屬層均勻,,結(jié)合強(qiáng)度高,。但薄膜金屬化需要后續(xù)圖形化工藝實(shí)現(xiàn)金屬引線(xiàn)的圖形制備,,成本較高。金華多孔氮化硼商家

上海布朗商行有限公司致力于精細(xì)化學(xué)品,,是一家貿(mào)易型的公司,。上海布朗商行致力于為客戶(hù)提供良好的三防漆,防濕劑,,化學(xué)品原料,,電子機(jī)械,一切以用戶(hù)需求為中心,,深受廣大客戶(hù)的歡迎,。公司將不斷增強(qiáng)企業(yè)重點(diǎn)競(jìng)爭(zhēng)力,努力學(xué)習(xí)行業(yè)知識(shí),,遵守行業(yè)規(guī)范,,植根于精細(xì)化學(xué)品行業(yè)的發(fā)展。上海布朗商行憑借創(chuàng)新的產(chǎn)品,、專(zhuān)業(yè)的服務(wù),、眾多的成功案例積累起來(lái)的聲譽(yù)和口碑,讓企業(yè)發(fā)展再上新高,。

- 臺(tái)州4A主動(dòng)安全測(cè)試兒童哪里有 2025-05-28

- 武漢4A汽車(chē)主動(dòng)安全測(cè)試設(shè)備多少錢(qián) 2025-05-28

- 大連AEB測(cè)試設(shè)備銷(xiāo)售 2025-05-28

- 蘇州AEB測(cè)試設(shè)備 2025-05-28

- 蘇州AEB測(cè)試設(shè)備多少錢(qián) 2025-05-28

- 煙臺(tái)汽車(chē)動(dòng)力測(cè)試系統(tǒng)銷(xiāo)售品牌 2025-05-28

- 深圳4A主動(dòng)安全測(cè)試假人銷(xiāo)售公司 2025-05-28

- 成都汽車(chē)測(cè)試解決方案怎么購(gòu)買(mǎi) 2025-05-27

- 杭州乘用車(chē)自動(dòng)駕駛目標(biāo)臺(tái)車(chē)多少錢(qián) 2025-05-27

- 麗水車(chē)輛安全性能假人銷(xiāo)售品牌 2025-05-27

- 石家莊正規(guī)鼠尾膠原哪里買(mǎi) 2025-05-28

- 內(nèi)江7N碲回收 2025-05-28

- 深圳正規(guī)鼠尾膠原廠家推薦 2025-05-28

- 四川硫化鋰批發(fā)廠家 2025-05-28

- 福建維生素k2粉末供貨公司 2025-05-28

- 福建聚合物丁苯膠乳供應(yīng)商 2025-05-28

- 廈門(mén)重慶鼠尾膠原 2025-05-28

- 南京雪糕用聚甘油脂肪酸酯批發(fā) 2025-05-28

- 寧波鼠尾膠原單價(jià) 2025-05-28

- 廣東快干環(huán)氧膠批發(fā)價(jià)格 2025-05-28