-

臺達(dá)ME300變頻器:小身材,,大能量,,開啟工業(yè)調(diào)速新篇章

-

臺達(dá)MH300變頻器:傳動與張力控制的革新利器-友誠創(chuàng)

-

磁浮軸承驅(qū)動器AMBD:高速變頻技術(shù)引導(dǎo)工業(yè)高效能新時代

-

臺達(dá)液冷型變頻器C2000-R:工業(yè)散熱與空間難題

-

臺達(dá)高防護型MS300 IP66/NEMA 4X變頻器

-

重載設(shè)備救星,!臺達(dá)CH2000變頻器憑高過載能力破局工業(yè)難題

-

臺達(dá)C2000+系列變頻器:工業(yè)驅(qū)動的優(yōu)越之選,!

-

臺達(dá)CP2000系列變頻器:工業(yè)驅(qū)動的革新力量!

-

臺達(dá)變頻器MS300系列:工業(yè)節(jié)能與智能控制的全能之選,。

-

一文讀懂臺達(dá) PLC 各系列,!性能優(yōu)越,,優(yōu)勢盡顯

溫州電絕緣氧化鋁

由于具有優(yōu)良的熱,、電,、力學(xué)性能。氮化鋁陶瓷引起了國內(nèi)外研究者的較廣關(guān)注,,隨著現(xiàn)代科學(xué)技術(shù)的飛速發(fā)展,,對所用材料的性能提出了更高的要求。氮化鋁陶瓷也必將在許多領(lǐng)域得到更為較廣的應(yīng)用,!雖然多年來通過許多研究者的不懈努力,,在粉末的制備、成形,、燒結(jié)等方面的研究均取得了長足進(jìn)展,。但就截止2013年4月而言,氮化鋁的商品化程度并不高,,這也是影響氮化鋁陶瓷進(jìn)一步發(fā)展的關(guān)鍵因素,。為了促進(jìn)氮化鋁研究和應(yīng)用的進(jìn)一步發(fā)展,必須做好下面兩個研究工作,。研究低成本的粉末制備工藝和方法,!制約氮化鋁商品化的主要因素就是價格問題。若能以較低的成本制備出氮化鋁粉末,,將會提高其商品化程度!高溫自蔓延法和低溫碳熱還原合成工藝是很有發(fā)展前景的粉末合成方法,。二者具有低成本和適合大規(guī)模生產(chǎn)的特點!研究復(fù)雜形狀的氮化鋁陶瓷零部件的凈近成形技術(shù)如注射成形技術(shù)等,。它對充分發(fā)揮氮化鋁的性能優(yōu)勢.拓寬它的應(yīng)用范圍具有重要意義!氮化鋁抗熔融金屬侵蝕的能力強,,是熔鑄純鐵,、鋁或鋁合金理想的坩堝材料。溫州電絕緣氧化鋁

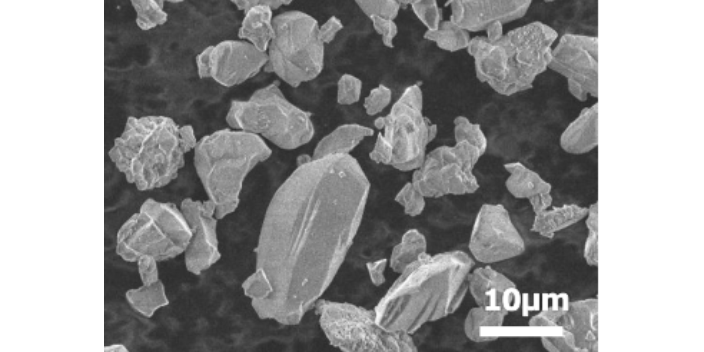

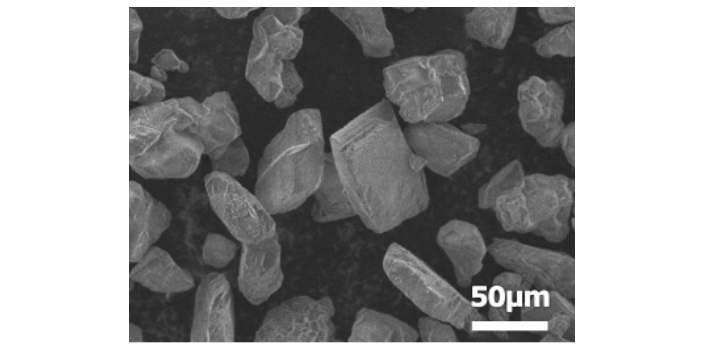

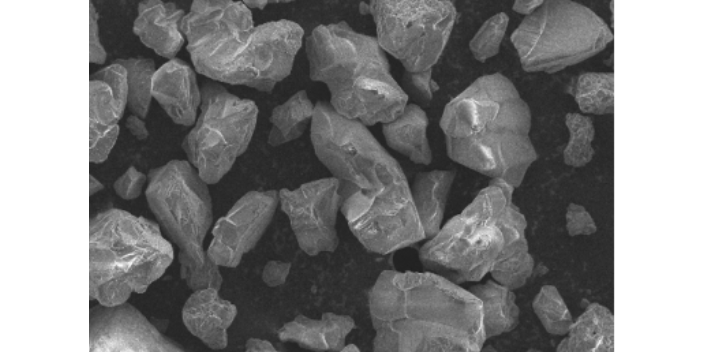

氮化鋁粉體的合成方法:直接氮化法:在高溫氮氣氛圍中,,鋁粉直接與氮氣化合生產(chǎn)氮化鋁粉末,,反應(yīng)溫度一般在800℃~1200℃。反應(yīng)式為:2Al+N2→2AlN,。該方法的缺點很明顯,,在反應(yīng)初期,,鋁粉顆粒表面會逐漸生成氮化物膜,使氮氣難以進(jìn)一步滲透,,阻礙氮氣反應(yīng),致使產(chǎn)率較低,;又由于鋁和氮氣之間的反應(yīng)是強放熱反應(yīng),,速度很快,,造成AlN粉體自燒結(jié),形成團聚,,使得粉體顆粒粗化。碳熱還原法:將氧化鋁粉末和碳粉的混合粉末在高溫下(1400℃~1800℃)的流動氮氣中發(fā)生還原氮化反應(yīng)生成AlN粉末。其反應(yīng)式為:Al2O3+3C+N2→2AlN+3CO,。該方法的主要難點在于,,對氧化鋁和碳的原料要求比較高,,原料難以混合均勻,,氮化溫度較高,,合成時間較長,,而且還需對過量的碳進(jìn)行除碳處理,,工藝復(fù)雜,,制備成本較高,。大連耐溫氮化鋁陶瓷電子基板和封裝材料領(lǐng)域,,其性能遠(yuǎn)超氧化鋁,。

脫脂體中的殘留碳被除去,,以得到具有理想煅燒體組織和熱導(dǎo)率的氮化鋁煅燒體,。如果爐內(nèi)壓力超過150Pa,,則不能充分地除去碳,,如果溫度超過1500℃進(jìn)行加熱,,氮化鋁晶粒將會有致密化的趨勢,,碳的擴散路徑將會被閉合,因此不能充分的除去碳。此處,,如果在爐內(nèi)壓力0.4MPa以上的加壓氣氛下進(jìn)行煅燒,,則液相化的煅燒助劑不易揮發(fā),,能有效的預(yù)制氮化鋁晶粒的空隙產(chǎn)生,能有效的提高氮化鋁基板的絕緣特性,;如果煅燒溫度不足1700℃,,則由于氮化鋁的晶粒的粒子生長不充分而無法得到致密的的煅燒體組織,導(dǎo)致基板的導(dǎo)熱率下降,,,;另一方面,如果煅燒溫度超過1900℃,,則氮化鋁晶粒過度長大,,導(dǎo)致氧化鋁晶粒間的空隙增大,從而導(dǎo)致氮化鋁基板的絕緣性下降,。一般而言,氮化鋁晶粒的平均粒徑在2μm到5μm之間可以有較好的熱導(dǎo)率及機械強度,。晶粒過小,,致密度下降,,則導(dǎo)熱率下降;晶粒過大,,則氮化鋁晶粒間隙增大,,從而存在絕緣性,、機械強度下降的情況,。此處,非氧化性氣氛是指不含氧等氧化性氣體的惰性氣氛,,還原氣氛等,。

隨著電子和光電行業(yè)蓬勃發(fā)展,電子產(chǎn)品的功能越發(fā),同時體積也越來越小,,使集成電路(IC)和電子系統(tǒng)在半導(dǎo)體工業(yè)上也朝向高集成密度以及高功能化的方向發(fā)展。目前,,封裝基板材料主要采用氧化鋁陶瓷或高分子材料,,但隨著對電子零件的承載基板的要求越來越嚴(yán)格,它們的熱導(dǎo)率并不能滿足行業(yè)的需求,,而AlN因具有良好的物理和化學(xué)性能逐步成了封裝材料的首要選擇,。氮化鋁陶瓷室溫比較強度高,且不易受溫度變化影響,,同時熱導(dǎo)率高(比氧化鋁高5-8倍)且熱膨脹系數(shù)低,,所以耐熱沖擊好,,能耐2200℃的極熱,,是一種優(yōu)良的耐熱沖材料及熱交換材料,作為熱交換材料,,可望應(yīng)用于燃?xì)廨啓C的熱交換器上,。氮化鋁是一種以共價鍵相連的物質(zhì),,它有六角晶體結(jié)構(gòu),,與硫化鋅、纖維鋅礦同形,。

AlN陶瓷基片一般采用無壓燒結(jié),該燒結(jié)方法是一種很普通的燒結(jié),雖然工藝簡單,、成本較低,、可制備形狀復(fù)雜,,但燒結(jié)溫度一般偏高,,再不添加燒結(jié)助劑的情況下,,一般無法制備高性能陶瓷基片,。傳統(tǒng)燒結(jié)方式一般通過外部熱源對AlN坯體進(jìn)行加熱,,熱傳導(dǎo)不均且速度較慢,,將影響燒結(jié)質(zhì)量,。微波燒結(jié)通過坯體吸收微波能量從而進(jìn)行自身加熱,加熱過程是在整個材料內(nèi)部同時進(jìn)行,,升溫速度快,,溫度分散均勻,,防止AlN陶瓷晶粒的過度生長。這種快速燒結(jié)技術(shù)能充分發(fā)揮亞微米級和納米級粉末的性能,,具有很強的發(fā)展前景。放電等離子燒結(jié)技術(shù)主要利用放電脈沖壓力、脈沖能和焦耳熱產(chǎn)生瞬間高溫場實現(xiàn)快速燒結(jié),。放電等離子燒結(jié)技術(shù)的主要特點是升溫速度快,,燒結(jié)時間短,燒結(jié)溫度低,,可實現(xiàn)AlN陶瓷的快速低溫?zé)Y(jié),。通過該燒結(jié)方法,燒結(jié)體的各個顆??深愃朴谖⒉Y(jié)那樣均勻地自身發(fā)熱以活化顆粒表面,,可在短時間內(nèi)得到致密化,、高熱導(dǎo)燒結(jié)體,。利用AIN陶瓷耐熱耐熔體光學(xué)性能可作紅外線窗口,。單晶氧化鋁廠家推薦

氮化鋁具有不受鋁液和其它熔融金屬及砷化鎵侵蝕的特性,特別是對熔融鋁液具有極好的耐侵蝕性。溫州電絕緣氧化鋁

活性金屬釬焊法是在普通釬料中加入一些化學(xué)性質(zhì)較為活潑的過渡元素如:Ti,、Zr,、Al,、Nb、V等,。一定溫度下,,這些活潑元素會與陶瓷基板在界面處發(fā)生化學(xué)反應(yīng),形成反應(yīng)過渡層,,如圖7所示,。反應(yīng)過渡層的主要產(chǎn)物是一些金屬間化合物,,并具有與金屬相同的結(jié)構(gòu),因此可以被熔化的金屬潤濕,。共燒法是通過絲網(wǎng)印刷工藝在AlN陶瓷生片表面涂刷一層難熔金屬(Mo,、W等)的厚膜漿料,,一起脫脂燒成,,使導(dǎo)電金屬與AlN陶瓷燒成為一體結(jié)構(gòu)。共燒法根據(jù)燒結(jié)溫度的高低可分為低溫共燒(LTCC)和高溫共燒(HTCC)兩種方式,低溫共燒基板的燒結(jié)溫度一般為800-900℃,,而高溫共燒基板的燒結(jié)溫度為1600-1900℃,。燒結(jié)后,為了便于芯片引線鍵合及焊接,,還需在金屬陶瓷復(fù)合體的金屬位置鍍上一層Sn或Ni等熔點較低的金屬,。溫州電絕緣氧化鋁

- 廣州植物基1.3-丁二醇廠家直銷 2025-01-02

- 襄陽耐熱涂料多少錢 2025-01-02

- 溫州CT型(硅)耐熱涂料價格 2025-01-02

- 武漢水型耐熱涂料多少錢 2025-01-02

- 杭州單涂層氟涂料廠商 2025-01-02

- 襄陽東京熱化學(xué)耐熱涂料供應(yīng)商 2025-01-01

- 大連CT型(硅)耐熱涂料報價 2025-01-01

- 遠(yuǎn)紅外型耐熱涂料供應(yīng)商 2025-01-01

- 廣東絕緣型耐熱涂料生產(chǎn)廠家 2025-01-01

- 嘉興印墨型耐高溫涂料商家 2025-01-01

- 浙江建筑門窗幕墻膠價格 2025-05-03

- 貴州硫化鋰采購 2025-05-03

- 長壽命環(huán)保機油加美潤滑油多少錢一桶 2025-05-03

- 江門金屬切削液品牌 2025-05-03

- 重慶丁苯膠乳價格 2025-05-03

- 東莞護膚品化妝品貼牌代加工 2025-05-03

- 河南丁苯膠乳供應(yīng)商 2025-05-03

- 遼寧零排放水處理設(shè)備哪家好 2025-05-03

- 珠海冰片滑落式冰蓄冷原理 2025-05-03

- 福建GABA調(diào)制乳粉售價 2025-05-03