大連陶瓷氧化鋁生產商

在氮化鋁一系列重要的性質中,,很為明顯的是高的熱導率,。關于氮化鋁的導熱機理,,國內外已做了大量的研究,,并已形成了較為完善的理論體系。主要機理為:通過點陣或晶格振動,,即借助晶格波或熱波進行熱的傳遞,。量子力學的研究結果告訴我們,晶格波可以作為一種粒子——聲子的運動來處理,。熱波同樣具有波粒二象性,。載熱聲子通過結構基元(原子,、離子或分子)間進行相互制約、相互協(xié)調的振動來實現熱的傳遞,。如果晶體為具有完全理想結構的非彈性體,,則熱可以自由的由晶體的熱端不受任何干擾和散射向冷端傳遞,熱導率可以達到很高的數值,。其熱導率主要由晶體缺陷和聲子自身對聲子散射控制,。氮化鋁粉體的制備工藝還有自蔓延合成法,、原位自反應合成法,、等離子化學合成法及化學氣相沉淀法等。大連陶瓷氧化鋁生產商

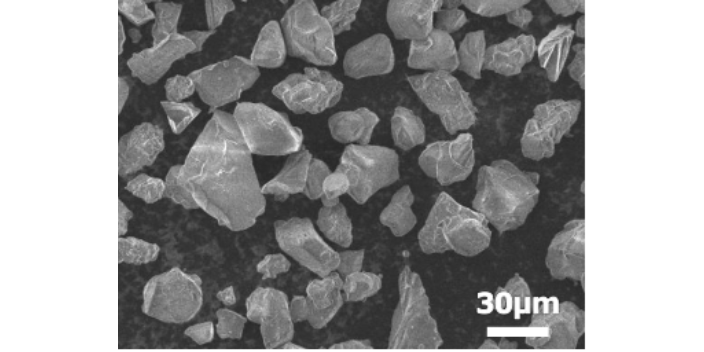

脫脂體中的殘留碳被除去,,以得到具有理想煅燒體組織和熱導率的氮化鋁煅燒體,。如果爐內壓力超過150Pa,則不能充分地除去碳,,如果溫度超過1500℃進行加熱,,氮化鋁晶粒將會有致密化的趨勢,碳的擴散路徑將會被閉合,,因此不能充分的除去碳,。此處,如果在爐內壓力0.4MPa以上的加壓氣氛下進行煅燒,,則液相化的煅燒助劑不易揮發(fā),,能有效的預制氮化鋁晶粒的空隙產生,能有效的提高氮化鋁基板的絕緣特性,;如果煅燒溫度不足1700℃,,則由于氮化鋁的晶粒的粒子生長不充分而無法得到致密的的煅燒體組織,導致基板的導熱率下降,,,;另一方面,如果煅燒溫度超過1900℃,,則氮化鋁晶粒過度長大,,導致氧化鋁晶粒間的空隙增大,從而導致氮化鋁基板的絕緣性下降,。一般而言,,氮化鋁晶粒的平均粒徑在2μm到5μm之間可以有較好的熱導率及機械強度。晶粒過小,,致密度下降,,則導熱率下降;晶粒過大,,則氮化鋁晶粒間隙增大,,從而存在絕緣性,、機械強度下降的情況。此處,,非氧化性氣氛是指不含氧等氧化性氣體的惰性氣氛,,還原氣氛等。大連超細氮化鋁粉體氮化鋁的電阻率較高,熱膨脹系數低,,硬度高,,化學穩(wěn)定性好但與一般絕緣體不同。

氮化鋁陶瓷基板作為一種新型陶瓷基板,,具有導熱效率高,、力學性能好、耐腐蝕,、電性能優(yōu),、可焊接等特點,是理想的大規(guī)模集成電路散熱基板和封裝材料,。作為DPC,、DBC、AMB等陶瓷覆銅板的陶瓷基板之一,,氮化鋁陶瓷基板用量十分巨大,。因制備難度較大,目前國內氮化鋁陶瓷基板仍以進口為主,。氮化鋁具有六方纖鋅礦晶體結構,,具有密度低、強度高,、耐熱性好,、導熱系數高、耐腐蝕等優(yōu)點,。由于鋁和氮的原子序數小,,氮化鋁本身具有很高的熱導率,其理論熱導率可達319W/m·K,。然而,,在實際產品中,氮化鋁的晶體結構不能完全均均勻分布,,并且存在許多雜質和缺陷,,使得其熱導率低至170-230W/m·K。

由于氮化鋁陶瓷基片的特殊技術要求,,加上設備投資大,、制造工藝復雜,氮化鋁陶瓷基片重點制造技術被日本等國家的幾個大公司掌控,。氮化鋁陶瓷基片制備,、燒結及后期加工等特殊要求較高,,尤其是在產品領域對產品性能、穩(wěn)定性等要求更高,,再加上設備投資大,、制造工藝復雜。目前,,我國氮化鋁陶瓷基片生產企業(yè)缺乏重點技術,,再加上我國大多數氮化鋁陶瓷基片生產企業(yè)規(guī)模較小,研發(fā)投入資金有限,,技術人員較少且經驗不足,,導致我國氮化鋁陶瓷基片整體技術水平較低,產品缺乏競爭力,,主要集中在中低端產品,。近幾年,,中國氮化鋁基板生產企業(yè)數量增長趨勢很快,,原有企業(yè)也積極擴大生產規(guī)模。氮化鋁產量不斷增長,,增長速度有加快趨勢,,但是國內氮化鋁產量仍然不足,不能滿足國內需求,,還需要從國外大量進口,。礦物酸通過侵襲粒狀物質的界限使氮化鋁慢慢溶解,而強堿則通過侵襲粒狀氮化鋁使它溶解,。

氮化鋁陶瓷基片制造并非易事:氮化鋁的很大特點是熱膨脹系數(CTE)與半導體硅(Si)相當,,且熱導率高,理論上氮化鋁熱導率可達到320W/(m·K),,但成本很高,。由于制備氮化鋁陶瓷的重點原料氮化鋁粉體制備工藝復雜、能耗高,、周期長,、價格昂貴,國內的氮化鋁粉體很大程度上依賴進口,。原料的批次穩(wěn)定性,、成本也成為國內氮化鋁陶瓷基片材料制造的瓶頸。氮化鋁基板生產呈地區(qū)集中狀態(tài),,美國,、日本、德國等國家和地區(qū)是全球很主要的電子元件生產和研發(fā)中心,,在氮化鋁陶瓷基片的研究已遠早于國內,。日本已有較多企業(yè)研發(fā)和生產氮化鋁陶瓷基片,,目前是全球很大的氮化鋁陶瓷基片生產國。制約氮化鋁商品化的主要因素就是價格問題,。上海絕緣氧化鋁生產商

氮化鋁與氮化硅是目前很適合用作電子封裝基片的材料,,但他們也有個共同的問題就是價格過高。大連陶瓷氧化鋁生產商

氮化鋁具有高熱導率,、良好的電絕緣性,、低介電常數、無毒等性能,,應用前景十分廣闊,,特別是隨著大功率和超大規(guī)模集成電路的發(fā)展,集成電路和基片間散熱的重要性也越來越明顯,。因此,,基片必須要具有高的導熱率和電阻率。為滿足這一要求,,國內外研究學者開發(fā)出了一系列高性能的陶瓷基片材料,,其中主要包括:Al2O3、BeO,、AlN,、BN、Si3N4,、SiC,,其中氮化鋁是綜合性能很優(yōu)良的新型先進陶瓷材料,被認為是新一代高集成度半導體基片和電子器件的理想封裝材料,。燒結過程是氮化鋁陶瓷制備的一個重要階段,,直接影響陶瓷的顯微結構如晶粒尺寸與分布、氣孔率和晶界體積分數等,。因此燒結技術成為制備高質量氮化鋁陶瓷的關鍵技術,。氮化鋁陶瓷常用的燒結技術有無壓燒結、熱壓燒結,、放電等離子燒結,、微波燒結等。大連陶瓷氧化鋁生產商

- 臺州4A主動安全測試兒童哪里有 2025-05-28

- 煙臺汽車動力測試系統(tǒng)銷售品牌 2025-05-28

- 深圳4A主動安全測試假人銷售公司 2025-05-28

- 成都汽車測試解決方案怎么購買 2025-05-27

- 杭州乘用車自動駕駛目標臺車多少錢 2025-05-27

- 麗水車輛安全性能假人銷售品牌 2025-05-27

- 襄陽4A主動安全測試成人銷售品牌 2025-05-27

- 舟山AEB測試設備銷售電話 2025-05-27

- 臺州4A主動安全測試兒童報價 2025-05-27

- 襄陽VRU場景用自動駕駛目標臺車哪里有 2025-05-27

- 湖北SBR丁苯膠乳廠家 2025-05-28

- 北京金屬水性清洗劑售后 2025-05-28

- 礦物質復配營養(yǎng)預混料售價 2025-05-28

- 江蘇流態(tài)冰漿蓄冷原理 2025-05-28

- 杭州硅酮中空膠有哪些 2025-05-28

- 嘉興天然乳化劑廠家 2025-05-28

- 徐州成都鼠尾膠原 2025-05-28

- 江西工業(yè)水處理設備報價 2025-05-28

- 珠海水性清洗劑加工 2025-05-28

- 安徽復合木地板鋪裝膠送貨上門 2025-05-28