衢州導(dǎo)熱氮化硼多少錢

高電阻率,、高熱導(dǎo)率和低介電常數(shù)是電子封裝用基片材料的很基本要求,。封裝用基片還應(yīng)與硅片具有良好的熱匹配,、易成型,、高表面平整度、易金屬化,、易加工,、低成本等特點(diǎn)和一定的力學(xué)性能,。陶瓷由于具有絕緣性能好,、化學(xué)性質(zhì)穩(wěn)定,、熱導(dǎo)率高、高頻特性好等優(yōu)點(diǎn),,成為很常用的基片材料,。常用的陶瓷基片材料有氧化鈹、氧化鋁、氮化鋁等,,其中氧化鋁陶瓷基板的熱導(dǎo)率低,,熱膨脹系數(shù)和硅不太匹配;氧化鈹雖然有優(yōu)良的性能,,但其粉末有劇毒;而氮化鋁陶瓷具有高熱導(dǎo)率,、好的抗熱沖擊性,、高溫下依然擁有良好的力學(xué)性能,被認(rèn)為是很理想的基板材料,。氮化鋁陶瓷擁有高硬度和高溫強(qiáng)度性能,,可用作切割工具、砂輪和拉絲模以及制造工具材料,、金屬陶瓷材料的原料,。還具有優(yōu)良的耐磨損性能,可用作耐磨損零件,,但由于造價高,,只能用于磨損嚴(yán)重的部位。將某些易氧化的金屬或非金屬表面包覆AlN涂層,,可以提高其抗氧化,、耐磨的性能;也可以用作防腐蝕涂層,,如腐蝕性物質(zhì)的處理器和容器的襯里等,。氮化鋁(AIN)是AI-N二元系中穩(wěn)定的相,它具有共價鍵,、六方纖鋅礦結(jié)構(gòu),。衢州導(dǎo)熱氮化硼多少錢

氮化鋁陶瓷室溫比較強(qiáng)度高,且不易受溫度變化影響,,同時具有比較高的熱導(dǎo)系數(shù)和比較低的熱膨脹系數(shù),,是一種優(yōu)良的耐熱沖材料及熱交換材料,作為熱交換材料,,可望應(yīng)用于燃?xì)廨啓C(jī)的熱交換器上,。由于氮化鋁具有與鋁、鈣等金屬不潤濕等特性,,所以可以用其作坩堝,、保護(hù)管、澆注模具等,。將氮化鋁陶瓷作為金屬熔池可以用在浸入式熱電偶保護(hù)管中,,由于它不粘附熔融金屬,在800~1000℃的熔池中可以連續(xù)使用大約3000個小時以上并且不會被侵蝕破壞。此外,,由于氮化鋁材料對熔鹽砷化鎵等材料性能穩(wěn)定,,那么將坩堝替代玻璃進(jìn)行砷化鎵半導(dǎo)體的合成,能夠完全消除硅的污染而得到高純度的砷化鎵,。大連球形氮化鋁粉體多少錢氮化鋁的熱導(dǎo)率也很高,,氮化鋁在整個可見光和紅外頻段都具有很高的光學(xué)透射率。

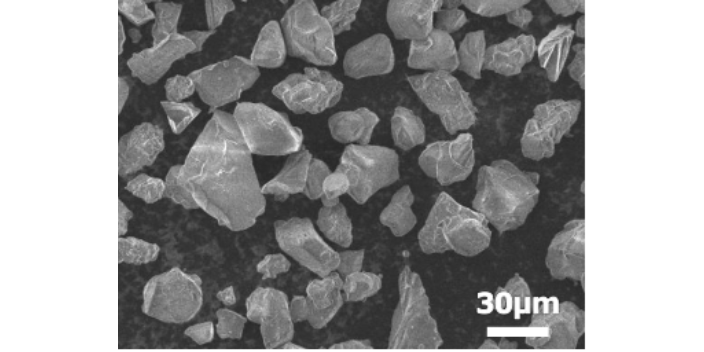

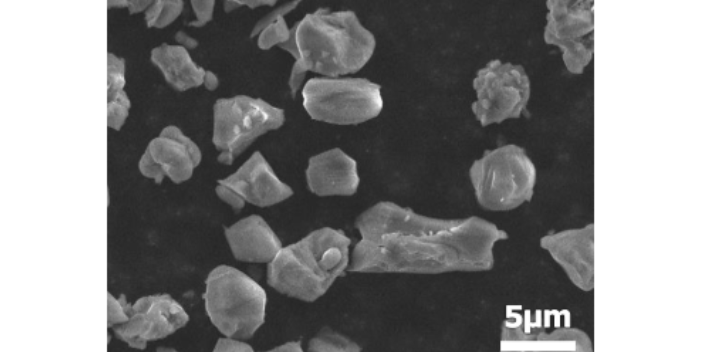

目前AlN基片較常用的燒結(jié)工藝一般有5種,,即熱壓燒結(jié),、無壓燒結(jié)、放電等離子燒結(jié)(SPS),、微波燒結(jié)和自蔓延燒結(jié),。熱壓燒結(jié)是在加熱粉體的同時進(jìn)行加壓,利用通電產(chǎn)生的焦耳熱和加壓造成的塑性變形來促進(jìn)燒結(jié)過程的進(jìn)行,。相對于無壓燒結(jié)來說,,熱壓燒結(jié)的燒結(jié)溫度要低得多,而且燒結(jié)體致密,,氣孔率低,,但其加熱、冷卻所需時間較長,,且只能制備形狀不太復(fù)雜的樣品,。熱壓燒結(jié)是目前制備高熱導(dǎo)率致密化AlN陶瓷的主要工藝。由于AlN具有很強(qiáng)的共價性,,故其在常壓燒結(jié)時需要的燒結(jié)溫度很高,。在常壓燒結(jié)條件下,添加了Y2O3的AlN粉能產(chǎn)生液相燒結(jié)的溫度為1600℃以上,,且燒結(jié)溫度要受AlN粒度,、添加劑種類及添加劑的含量等因素的影響。常壓燒結(jié)的燒結(jié)溫度一般為1600~2000℃,,保溫時間為2h,。

流延成型的體系,有機(jī)流延體系和水基流延體系,。有機(jī)流延體系所用到的添加劑的成分均有毒,,對綠色生產(chǎn)提出了很大的挑戰(zhàn)。近年來,,研究者一直致力于尋找添加劑毒性小的流延成型方法,。郭堅等以無水乙醇和異丙醇為混合溶劑,利用流延成型制備AlN生坯,,燒結(jié)后得到AlN陶瓷的熱導(dǎo)率為178 W/(m·K),。水基流延體系因為其綠色環(huán)保等特點(diǎn),,成為流延成型發(fā)展趨勢。但其在成型后需要對陶瓷生坯進(jìn)行干燥,,目前干燥技術(shù)還有待進(jìn)一步完善,。相對而言,流延成型的生產(chǎn)效率高,,產(chǎn)品質(zhì)量高,,但此種方法存在的局限性是只能成型簡單外形的陶瓷生坯,無法滿足復(fù)雜外形的陶瓷生坯成型要求,。近年來,,隨著微電子技術(shù)的飛速發(fā)展,大規(guī)模集成電路和大功率微波器件對高尺寸精度的異形封裝和散熱器件的需求正在每年成倍增加,,因而需要越來越多的微型、復(fù)雜形狀高導(dǎo)熱AlN陶瓷零部件,,但是傳統(tǒng)的加工方法很難制備出形狀和尺寸精度滿足需要的零部件,。于是,另一種成型方法——粉末注射成型獲得越來越多的關(guān)注,。氮化鋁的價格高居不下,,每公斤上千元的價格也在一定程度上限制了它的應(yīng)用。

氮化鋁陶瓷基板作為一種新型陶瓷基板,,具有導(dǎo)熱效率高,、力學(xué)性能好、耐腐蝕,、電性能優(yōu),、可焊接等特點(diǎn),是理想的大規(guī)模集成電路散熱基板和封裝材料,。作為DPC,、DBC、AMB等陶瓷覆銅板的陶瓷基板之一,,氮化鋁陶瓷基板用量十分巨大,。因制備難度較大,目前國內(nèi)氮化鋁陶瓷基板仍以進(jìn)口為主,。氮化鋁具有六方纖鋅礦晶體結(jié)構(gòu),,具有密度低、強(qiáng)度高,、耐熱性好,、導(dǎo)熱系數(shù)高、耐腐蝕等優(yōu)點(diǎn),。由于鋁和氮的原子序數(shù)小,,氮化鋁本身具有很高的熱導(dǎo)率,其理論熱導(dǎo)率可達(dá)319W/m·K。然而,,在實際產(chǎn)品中,,氮化鋁的晶體結(jié)構(gòu)不能完全均均勻分布,并且存在許多雜質(zhì)和缺陷,,使得其熱導(dǎo)率低至170-230W/m·K,。氮化鋁是一種很有前途的高功率集成電路基片和包裝材料。舟山片狀氮化鋁多少錢

影響氮化鋁陶瓷熱導(dǎo)率的主要因素有晶格的氧含量,、致密度,、顯微結(jié)構(gòu)、粉體純度等,。衢州導(dǎo)熱氮化硼多少錢

氮化鋁陶瓷基片制造并非易事:氮化鋁的很大特點(diǎn)是熱膨脹系數(shù)(CTE)與半導(dǎo)體硅(Si)相當(dāng),,且熱導(dǎo)率高,理論上氮化鋁熱導(dǎo)率可達(dá)到320W/(m·K),,但成本很高,。由于制備氮化鋁陶瓷的重點(diǎn)原料氮化鋁粉體制備工藝復(fù)雜、能耗高,、周期長,、價格昂貴,國內(nèi)的氮化鋁粉體很大程度上依賴進(jìn)口,。原料的批次穩(wěn)定性,、成本也成為國內(nèi)氮化鋁陶瓷基片材料制造的瓶頸。氮化鋁基板生產(chǎn)呈地區(qū)集中狀態(tài),,美國,、日本、德國等國家和地區(qū)是全球很主要的電子元件生產(chǎn)和研發(fā)中心,,在氮化鋁陶瓷基片的研究已遠(yuǎn)早于國內(nèi),。日本已有較多企業(yè)研發(fā)和生產(chǎn)氮化鋁陶瓷基片,目前是全球很大的氮化鋁陶瓷基片生產(chǎn)國,。衢州導(dǎo)熱氮化硼多少錢

- 臺州4A主動安全測試兒童哪里有 2025-05-28

- 武漢4A汽車主動安全測試設(shè)備多少錢 2025-05-28

- 大連AEB測試設(shè)備銷售 2025-05-28

- 蘇州AEB測試設(shè)備 2025-05-28

- 蘇州AEB測試設(shè)備多少錢 2025-05-28

- 煙臺汽車動力測試系統(tǒng)銷售品牌 2025-05-28

- 深圳4A主動安全測試假人銷售公司 2025-05-28

- 成都汽車測試解決方案怎么購買 2025-05-27

- 杭州乘用車自動駕駛目標(biāo)臺車多少錢 2025-05-27

- 麗水車輛安全性能假人銷售品牌 2025-05-27

- 深圳正規(guī)鼠尾膠原廠家推薦 2025-05-28

- 四川硫化鋰批發(fā)廠家 2025-05-28

- 福建維生素k2粉末供貨公司 2025-05-28

- 福建聚合物丁苯膠乳供應(yīng)商 2025-05-28

- 廈門重慶鼠尾膠原 2025-05-28

- 硅酮門窗幕墻膠廠家供應(yīng) 2025-05-28

- 武漢4A汽車主動安全測試設(shè)備多少錢 2025-05-28

- 華東復(fù)配營養(yǎng)預(yù)混料調(diào)制乳價位 2025-05-28

- 河南特種鋼加工液報價 2025-05-28

- 溫州木地板膠有甲醛嗎 2025-05-28