客車左右圍蒙皮廠家

涂裝技術(shù):涂裝是大客車輥壓件較常用的表面處理方法之一。涂裝不僅能提高輥壓件的耐腐蝕性,,還能增強(qiáng)其視覺效果,,使車身更加美觀。涂裝過程一般包括前處理,、底漆,、面漆和烘干等步驟。前處理:前處理的目的是清理輥壓件表面的油污,、氧化物和雜質(zhì),,以確保涂層的附著力和耐腐蝕性。常見的前處理方法包括脫脂,、酸洗,、磷化等。定川機(jī)電采用環(huán)保的前處理工藝,,確保輥壓件表面清潔且不受損壞,。底漆:底漆是涂裝的頭一層,主要作用是提高涂層的附著力和耐腐蝕性,。定川機(jī)電選用高性能的底漆材料,,通過自動(dòng)化噴涂設(shè)備進(jìn)行均勻涂布,確保底漆層的質(zhì)量,。面漆:面漆是涂裝的較終層,,主要作用是提高輥壓件的美觀度和耐候性。定川機(jī)電的面漆材料具有優(yōu)良的耐紫外線,、耐水,、耐化學(xué)品等性能,,能夠長期保持輥壓件的顏色和光澤。烘干:烘干過程是通過加熱使涂層快速固化,,提高涂層的硬度和附著力,。定川機(jī)電的烘干設(shè)備采用先進(jìn)的溫控技術(shù),確保涂層在較佳溫度下固化,,從而提高涂裝質(zhì)量,。整體左右圍側(cè)蒙皮具備抗撞擊性能,減小了在碰撞時(shí)的損傷風(fēng)險(xiǎn),??蛙囎笥覈善S家

切割與沖孔技術(shù):輥壓件成型后需進(jìn)行切割和沖孔,以滿足大客車車身結(jié)構(gòu)的安裝要求,。切割與沖孔技術(shù)的精度和效率直接影響到輥壓件的較終質(zhì)量和生產(chǎn)效率,。數(shù)控切割技術(shù) 定川機(jī)電的輥壓件設(shè)備配備了數(shù)控切割系統(tǒng),通過計(jì)算機(jī)控制切割路徑和速度,,確保切割精度和效率,。數(shù)控切割技術(shù)具有高效、精確,、自動(dòng)化程度高等優(yōu)點(diǎn),,能夠大幅提高輥壓件的生產(chǎn)效率和質(zhì)量。高精度沖孔技術(shù) 沖孔是輥壓件生產(chǎn)中的重要工序,,定川機(jī)電的輥壓件設(shè)備采用了高精度沖孔技術(shù),,通過模具和液壓系統(tǒng)進(jìn)行沖孔。沖孔模具的設(shè)計(jì)和制造精度直接影響到?jīng)_孔的尺寸和位置精度,,定川機(jī)電通過精密的模具設(shè)計(jì)和先進(jìn)的液壓控制系統(tǒng),,確保了沖孔的高精度和一致性。浙江集成式車頂側(cè)蒙皮側(cè)圍蒙皮輥壓件外觀平直,,便于后續(xù)安裝固定,。

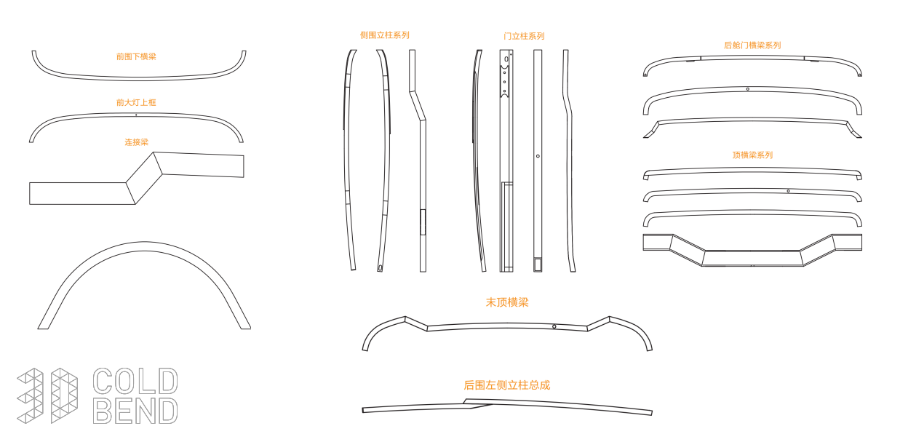

大客車輥壓件的種類:大客車的輥壓件產(chǎn)品種類繁多,主要包括但不限于以下幾種:車廂邊板成型機(jī),,車廂邊板是構(gòu)成客車外殼的重要部分,,通常采用輥軋成型的方式制造。其制造過程需要精確控制板材的厚度和形狀,,以滿足安全和美觀的要求,。車廂底板成型機(jī),底板承載著車輛的重量,,必須具備較強(qiáng)的抗壓能力,。通常采用冷彎成型工藝,保證底板具備良好的強(qiáng)度和耐用性,。車廂蓋板成型機(jī),,蓋板的設(shè)計(jì)必須考慮到空氣動(dòng)力學(xué)的影響,,采用高精度成型工藝以提高蓋板的密封性和外觀。

定川機(jī)電的技術(shù)優(yōu)勢(shì)與市場(chǎng)影響力:技術(shù)優(yōu)勢(shì):先進(jìn)的設(shè)計(jì)理念 定川機(jī)電注重設(shè)備的設(shè)計(jì)理念創(chuàng)新,,采用模塊化組合及特殊結(jié)構(gòu)設(shè)計(jì),,使設(shè)備具有更高的可靠性、安全性和生產(chǎn)效率,。這種設(shè)計(jì)理念不僅便于設(shè)備的維護(hù)和升級(jí),,還能夠快速響應(yīng)市場(chǎng)變化,滿足客戶的不同需求,。高精度的控制系統(tǒng) 公司在設(shè)備的控制系統(tǒng)方面投入了大量的研發(fā)精力,,采用了先進(jìn)的PLC和觸摸屏控制技術(shù),,結(jié)合微電腦控制,、液壓控制、氣缸鎖定等多種控制方式,,實(shí)現(xiàn)了對(duì)設(shè)備工藝動(dòng)作的精確控制,。同時(shí),通過接近開關(guān)定位發(fā)信與電子尺定位采樣等技術(shù)手段,,保證了設(shè)備的定位精度和加工精度,。優(yōu)良的材料與工藝 定川機(jī)電在設(shè)備的制造過程中,選用種類優(yōu)良的型材,,確保設(shè)備的堅(jiān)固耐用,。輥軋件設(shè)備的模塊化設(shè)計(jì),便于根據(jù)不同需求進(jìn)行重新組合,,響應(yīng)市場(chǎng)變化,。

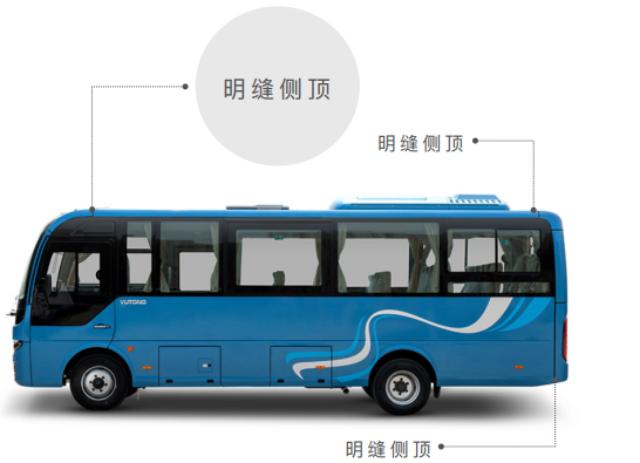

明縫側(cè)頂工藝作為大客車車身制造工藝的一項(xiàng)創(chuàng)新技術(shù),具有諸多優(yōu)點(diǎn)和應(yīng)用優(yōu)勢(shì),。定川機(jī)電憑借其在專業(yè)客車車身冷彎,、拉彎、輥軋件設(shè)備及制造方面的技術(shù)實(shí)力,,以及制造設(shè)備定制,、高難度技術(shù)攻關(guān)和配套量身打造服務(wù),為明縫側(cè)頂工藝的發(fā)展和應(yīng)用提供了有力的支持,。相信在未來,,明縫側(cè)頂工藝將在大客車制造業(yè)中得到更普遍的應(yīng)用,推動(dòng)大客車制造業(yè)的技術(shù)進(jìn)步和發(fā)展,。定川機(jī)電也將繼續(xù)發(fā)揮自身優(yōu)勢(shì),,不斷創(chuàng)新和進(jìn)步,為大客車制造業(yè)的發(fā)展做出更大的貢獻(xiàn),。明縫側(cè)頂工藝的輥壓件,,減少焊接,,外觀高級(jí)又美觀。一體成型車身骨架價(jià)格

校車左右圍蒙皮輥壓件,,沖壓成型后表面質(zhì)量優(yōu)越,。客車左右圍蒙皮廠家

制造工藝:型材準(zhǔn)備:選用符合要求的金屬型材,,如矩形管,、圓管等。對(duì)型材進(jìn)行切割,、打磨等預(yù)處理,,確保型材的表面質(zhì)量和尺寸精度。裝夾定位:將預(yù)處理后的型材裝入拉彎設(shè)備的夾具中,,調(diào)整夾具的位置和角度,,使型材處于正確的加工位置。拉伸彎曲:根據(jù)預(yù)設(shè)的參數(shù),,啟動(dòng)拉彎設(shè)備的液壓系統(tǒng),,對(duì)型材進(jìn)行拉伸和彎曲加工。在加工過程中,,通過傳感器實(shí)時(shí)監(jiān)測(cè)型材的變形情況,,及時(shí)調(diào)整參數(shù),確保加工質(zhì)量,。卸料檢測(cè):完成拉伸彎曲加工后,,將型材從設(shè)備上卸下,進(jìn)行質(zhì)量檢測(cè),。主要檢測(cè)項(xiàng)目的尺寸精度,、形狀精度和表面質(zhì)量等,合格的產(chǎn)品才能進(jìn)入下一道工序,??蛙囎笥覈善S家

- 江蘇雙輥輥壓件配套 2025-06-17

- 娛樂高壓氧艙型號(hào) 2025-06-17

- 商務(wù)車右側(cè)蒙皮模具 2025-06-17

- 浙江家用氫氧機(jī)型號(hào) 2025-06-17

- 上海客車車身冷灣件 2025-06-17

- 遼寧氫氧機(jī)生產(chǎn)廠家 2025-06-17

- 客車車身立柱模具 2025-06-17

- 廣東氫水廠家精選 2025-06-17

- 一體成型車身冷灣件模具 2025-06-17

- 黑龍江吸氫機(jī)好處 2025-06-17

- 低溫冷鏈倉儲(chǔ)價(jià)格 2025-06-17

- 伊犁**皮帶輸送機(jī)價(jià)格合理 2025-06-17

- 上海柜體生產(chǎn)線售后服務(wù) 2025-06-17

- 河北CKG8低壓真空接觸器設(shè)備 2025-06-17

- 甘肅電動(dòng)推桿 2025-06-17

- 宿遷富士豪活塞機(jī)組價(jià)格 2025-06-17

- 附近哪里有壓鑄島自動(dòng)化產(chǎn)品選擇 2025-06-17

- 蘇州大型純水設(shè)備 2025-06-17

- 福建鋁屑?jí)簤K機(jī)設(shè)備 2025-06-17

- 紹興冷沖模具訂做價(jià)格 2025-06-17