無錫內(nèi)圓磨電主軸廠家直銷

主軸故障可能會對車床的加工精度產(chǎn)生什么影響,?主軸故障對車床加工精度的影響是多方面且較為嚴重的,除了上述影響外,,還會在圓柱度,、輪廓精度等方面有所體現(xiàn),具體如下:尺寸精度方面半徑尺寸波動:主軸若出現(xiàn)熱變形故障,,會導致主軸伸長或膨脹,,改變刀具與工件之間的相對位置。在加工回轉(zhuǎn)體零件時,,零件的半徑尺寸會出現(xiàn)波動,,造成同一零件不同部位的半徑尺寸不一致,影響零件的配合精度,。深度尺寸偏差:在進行鉆孔,、鏜孔等需要控制深度的加工操作時,主軸的軸向定位精度出現(xiàn)問題,,會使加工的孔深或槽深尺寸與設計要求不符,,導致深度尺寸偏差過大,影響零件的裝配和使用性能,。形狀精度方面圓柱度異常:主軸在旋轉(zhuǎn)過程中,,如果存在徑向跳動和軸向竄動的復合運動誤差,加工出的圓柱面會出現(xiàn)母線不直,、圓柱面扭曲等情況,,圓柱度嚴重超差,使零件的形狀偏離理想狀態(tài),,降低零件的密封性和穩(wěn)定性,。輪廓精度受損:對于具有復雜輪廓的零件加工,如凸輪,、異形曲面等,,主軸的運動精度直接影響刀具的運動軌跡。 主軸材料的選擇主要根據(jù)剛度,、載荷特點、耐磨性和熱處理變形大小等因素確定。無錫內(nèi)圓磨電主軸廠家直銷

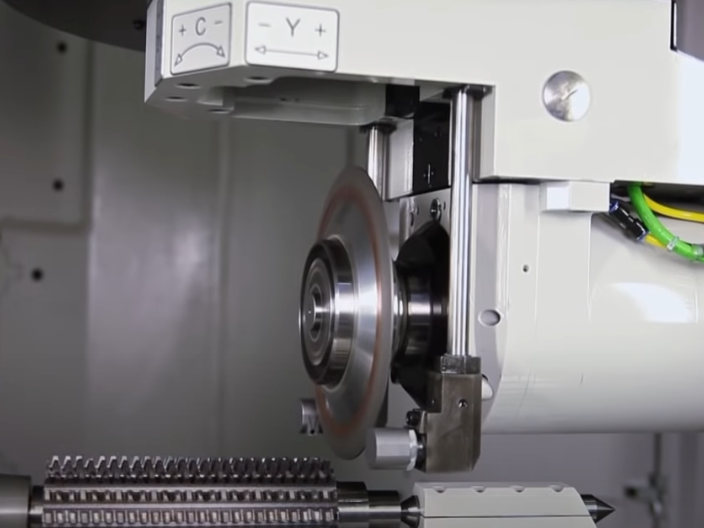

電主軸

典型案例解析某航空企業(yè)五軸機床在加工鈦合金構件時出現(xiàn)周期性振紋,,經(jīng)系統(tǒng)檢測發(fā)現(xiàn):聯(lián)軸器法蘭螺栓預緊力不均勻(實測80-150N·m離散),、電機軸與主軸軸線角向偏差0.08°、膜片組有輕微塑性變形,。處理方案包括:更換所有螺栓并按135N·m標準扭矩分步緊固,;加裝0.2mm不銹鋼調(diào)整墊片;整體更換膜片組,。調(diào)整后檢測數(shù)據(jù)顯示:徑向振動從4.5mm/s降至0.8mm/s,,加工表面粗糙度Ra從3.2μm改善到0.8μm,聯(lián)軸器溫度下降18℃,。該案例說明,,系統(tǒng)化的調(diào)整能使傳動效率恢復到98%以上,同時延長聯(lián)軸器使用壽命2-3倍,。建議每次調(diào)整后建立完整的維修檔案,,記錄對中數(shù)據(jù)、螺栓扭矩,、振動頻譜等關鍵參數(shù),,為后續(xù)維護提供基準參考。西安外圓磨電主軸哪家好智能預緊系統(tǒng)根據(jù)磨損狀態(tài)動態(tài)調(diào)節(jié) 40-80N 預緊力范圍,。

智能電主軸:工業(yè)4.0時代的智慧內(nèi)核,,我們的智能電主軸跟著未來制造技術的發(fā)展方向,集成了先進的物聯(lián)網(wǎng)和人工智能技術,。電主軸內(nèi)部嵌入多達15個高精度傳感器,,實時監(jiān)測振動、溫度,、電流,、位移等關鍵參數(shù),采樣頻率高達10kHz,,可捕捉細微的運行狀態(tài)變化,。通過工業(yè)以太網(wǎng)接口,這些數(shù)據(jù)實時上傳至云端分析平臺,,形成完整的數(shù)字孿生模型,。基于深度學習的預測性維護系統(tǒng)可提前200小時發(fā)現(xiàn)潛在的軸承磨損,、繞組老化等故障征兆,,準確率達95%以上。在工藝優(yōu)化方面,,這款智能電主軸具備自學習能力,。通過分析歷史加工數(shù)據(jù),,可自動優(yōu)化轉(zhuǎn)速、進給等參數(shù)組合,,使加工效率提升15-30%,。例如在鋁合金加工中,系統(tǒng)能智能識別刀具磨損狀態(tài),,自動調(diào)整切削參數(shù)延長刀具壽命,。電主軸還支持遠程診斷和固件升級,技術人員可通過AR眼鏡獲取實時維護指導,,大幅縮短故障處理時間,。開放的數(shù)據(jù)接口可與MES、ERP等系統(tǒng)無縫對接,,實現(xiàn)全數(shù)字化生產(chǎn)管理,。實際應用案例顯示,在某航空航天企業(yè),,20臺智能電主軸組成的生產(chǎn)線實現(xiàn)了98%的設備綜合效率,;某模具工廠通過智能優(yōu)化使加工周期縮短22%。這款產(chǎn)品真正實現(xiàn)了從"經(jīng)驗驅(qū)動"到"數(shù)據(jù)驅(qū)動"的轉(zhuǎn)變,,為用戶帶來智能制造的全新體驗,。

機床電主軸軸承更換標準作業(yè)流程前期準備工作更換電主軸軸承是一項需要高度專業(yè)性的維修作業(yè),必須做好充分準備,。首先要準備齊全的工具,,包括液壓拉馬(壓力范圍5-10噸)、感應加熱器(最高溫度250℃),、扭矩扳手(精度±3%),、軸承安裝套筒等。同時需準備原廠指定型號的軸承,,以某品牌高速電主軸為例,,其前端軸承通常采用角接觸球軸承71910CD/P4A,后端為7014CD/P4,,嚴禁使用非原廠替代品,。作業(yè)環(huán)境要求清潔度達到ISOClass7標準,溫度控制在20±2℃,,濕度低于60%,。操作人員需佩戴防靜電手環(huán),使用無塵布和專門清洗劑(如SKFSOLVOL)清潔工作臺面,。拆卸工藝流程拆卸過程必須嚴格按照步驟進行:第一步使用專業(yè)扳手松開主軸螺母,,注意大部分電主軸采用左旋螺紋設計。第二步使用液壓拉馬緩慢施壓(壓力不超過50MPa)分離轉(zhuǎn)子組件,,過程中需實時監(jiān)測壓力值,,避免強制拆卸導致主軸表面損傷,。第三步對拆卸的軸承進行編號標記,記錄原始安裝位置和方向,。特別要注意的是,,陶瓷軸承拆卸時嚴禁使用火焰加熱,,必須使用感應加熱器控制在150℃以內(nèi),。某維修案例顯示,不當拆卸導致主軸錐面劃傷深度超過,,直接造成主軸報廢損失達8萬元,。軸承安裝關鍵技術新軸承安裝是保證主軸精度的關鍵環(huán)節(jié)。 高速電主軸獨特的結(jié)構和運行特性,,使其潤滑呈現(xiàn)出諸多明顯特點,,這些特點也與電主軸的維修工作緊密相關。

雙頭電主軸:高效生產(chǎn)的創(chuàng)新設計創(chuàng)新設計的雙頭電主軸在一臺設備上集成兩個單獨驅(qū)動的主軸單元,,生產(chǎn)效率提升100%,。兩個主軸采用背對背布局,剛性好且重心平衡,,每個主軸均可單獨控制轉(zhuǎn)速和轉(zhuǎn)向,。智能相位同步技術使雙主軸加工時的位置誤差小于0.01mm,完美實現(xiàn)對稱加工,。創(chuàng)新的功率分配系統(tǒng)可根據(jù)加工需求自動調(diào)節(jié)兩個主軸的負載分配,,總功率利用率達95%。在結(jié)構設計上,,雙頭電主軸采用模塊化概念,,每個主軸單元都可單獨拆卸維護。獨特的散熱風道設計確保兩個主軸的熱影響互不干擾,,溫度穩(wěn)定性提升40%,。軸承系統(tǒng)采用預緊力自適應調(diào)節(jié)機構,補償熱變形帶來的預緊力變化,。電主軸還配備刀具碰撞預警系統(tǒng),,通過電流分析實時監(jiān)測兩個加工區(qū)域的干涉風險。在汽車零部件大批量生產(chǎn)中,,這款雙頭電主軸展現(xiàn)出驚人效率:加工轉(zhuǎn)向節(jié)時,,節(jié)拍時間縮短55%;輪轂加工中,,兩個主軸同時加工兩端面,,效率翻倍。其創(chuàng)新的雙工位設計,,為大批量生產(chǎn)提供了顛覆性的效率提升方案,。無接觸傳動消除摩擦微粒污染,,晶圓切割環(huán)境潔凈度達 ISO 2 級。南京磨削主軸生產(chǎn)廠家

電主軸的力度,。影響力度的主要因素就是電機功率,,只有功率大些才能保證力度達到可以加工木制品的要求。無錫內(nèi)圓磨電主軸廠家直銷

大功率低振動電主軸:重載加工的可靠選擇針對汽車發(fā)動機缸體,、大型模具等重切削場景,,大功率低振動電主軸通過優(yōu)化電機拓撲結(jié)構與動平衡技術,,實現(xiàn)高扭矩輸出(如賽奪科SMI180主軸最大扭矩68Nm)與低振動(徑向振動≤3μm),。例如,瑞典SKF推出的12萬轉(zhuǎn)電主軸采用異步電機與磁懸浮軸承組合,,可在滿載下保持轉(zhuǎn)速穩(wěn)定性誤差<0.1%,,適用于連續(xù)24小時加工。國內(nèi)企業(yè)如上海天斯甲通過油氣潤滑與智能溫控系統(tǒng),,將主軸溫升控制在15℃以內(nèi),,明顯提升加工精度。無錫內(nèi)圓磨電主軸廠家直銷

- 南京SAACKE電主軸 2025-05-31

- 長春磨削主軸廠家直銷 2025-05-31

- 銑削主軸代理商 2025-05-31

- 西安內(nèi)藏式主軸廠家 2025-05-31

- 試驗用電主軸服務電話 2025-05-31

- 石家莊機器人銑削電主軸銷售廠家 2025-05-30

- 薩克主軸供應商 2025-05-30

- 成都定制電主軸廠家 2025-05-30

- 無錫試驗用電機廠商 2025-05-30

- 成都意大利電主軸銷售公司 2025-05-30

- 湖北吸風風機供應商 2025-05-31

- 山東杰克機頭火機袋貼袋機價格 2025-05-31

- 上海管道對焊法蘭定制價格 2025-05-31

- 上海四向穿梭機器人大概多少錢 2025-05-31

- 成都綜合支架多少錢 2025-05-31

- 湖南數(shù)碼電池熱壓化成柜按需定制 2025-05-31

- 湖南板式家具數(shù)控加工中心 2025-05-31

- 嘉興節(jié)能砂磨機 2025-05-31

- 杭州小型提升機定制 2025-05-31

- 深圳國內(nèi)傳感器一般多少錢 2025-05-31