無錫磨床電主軸代理商

電主軸:創(chuàng)新領導未來制造在智能制造與工業(yè)4升級的浪潮下,,電主軸作為數(shù)控機床的主要部件,,正經歷著前所未有的技術革新。我們始終堅持以創(chuàng)新驅動發(fā)展,通過融合前沿的驅動技術,、智能傳感和輕量化設計,,打造新一代高性能電主軸,,為現(xiàn)代制造業(yè)提供更高效,、更可靠、更智能的加工解決方案,。智能監(jiān)測與預測性維護,,保障穩(wěn)定運行傳統(tǒng)的電主軸往往依賴人工巡檢和定期維護,難以避免突發(fā)故障帶來的生產損失,。我們的電主軸采用多傳感器融合技術,,集成溫度、振動,、電流,、轉速等實時監(jiān)測模塊,結合AI算法進行數(shù)據(jù)建模,,實現(xiàn)智能化故障預警,。例如,通過振動頻譜分析,,系統(tǒng)可提前識別軸承磨損或動平衡異常,,并在問題惡化前發(fā)出警報,幫助客戶優(yōu)化維護計劃,,減少非計劃停機時間,。此外,基于工業(yè)物聯(lián)網(wǎng)(IIoT)的遠程監(jiān)控平臺,,可讓用戶隨時隨地掌握主軸運行狀態(tài),,實現(xiàn)預測性維護(PdM),使設備綜合效率(OEE)提升20%以上,。高效節(jié)能,,輕量化設計降低能耗在“雙碳”目標下,制造業(yè)對節(jié)能降耗的需求日益迫切,。我們的電主軸采用強度復合材料與優(yōu)化結構設計,,在保證剛性和精度的同時,重量較傳統(tǒng)主軸減輕15%-20%,,有效降低機床運動慣量,,提升動態(tài)響應速度。同時,,我們采用高效率永磁同步電機,。

自適應動平衡系統(tǒng) 0.5 秒完成 20g?mm 不平衡校正,噪聲低于 65dB。無錫磨床電主軸代理商

電主軸

智能電主軸:工業(yè)4.0時代的智慧內核,,我們的智能電主軸跟著未來制造技術的發(fā)展方向,,集成了先進的物聯(lián)網(wǎng)和人工智能技術。電主軸內部嵌入多達15個高精度傳感器,,實時監(jiān)測振動,、溫度、電流,、位移等關鍵參數(shù),,采樣頻率高達10kHz,可捕捉細微的運行狀態(tài)變化,。通過工業(yè)以太網(wǎng)接口,,這些數(shù)據(jù)實時上傳至云端分析平臺,形成完整的數(shù)字孿生模型,?;谏疃葘W習的預測性維護系統(tǒng)可提前200小時發(fā)現(xiàn)潛在的軸承磨損、繞組老化等故障征兆,,準確率達95%以上,。在工藝優(yōu)化方面,這款智能電主軸具備自學習能力,。通過分析歷史加工數(shù)據(jù),,可自動優(yōu)化轉速、進給等參數(shù)組合,,使加工效率提升15-30%,。例如在鋁合金加工中,系統(tǒng)能智能識別刀具磨損狀態(tài),,自動調整切削參數(shù)延長刀具壽命,。電主軸還支持遠程診斷和固件升級,技術人員可通過AR眼鏡獲取實時維護指導,,大幅縮短故障處理時間,。開放的數(shù)據(jù)接口可與MES、ERP等系統(tǒng)無縫對接,,實現(xiàn)全數(shù)字化生產管理,。實際應用案例顯示,在某航空航天企業(yè),,20臺智能電主軸組成的生產線實現(xiàn)了98%的設備綜合效率,;某模具工廠通過智能優(yōu)化使加工周期縮短22%。這款產品真正實現(xiàn)了從"經驗驅動"到"數(shù)據(jù)驅動"的轉變,,為用戶帶來智能制造的全新體驗,。成都五軸頭主軸一旦潤滑不足,,軸承的磨損會加劇,進而影響電主軸的正常運行,,這在電主軸維修時需要重點關注和解決,。

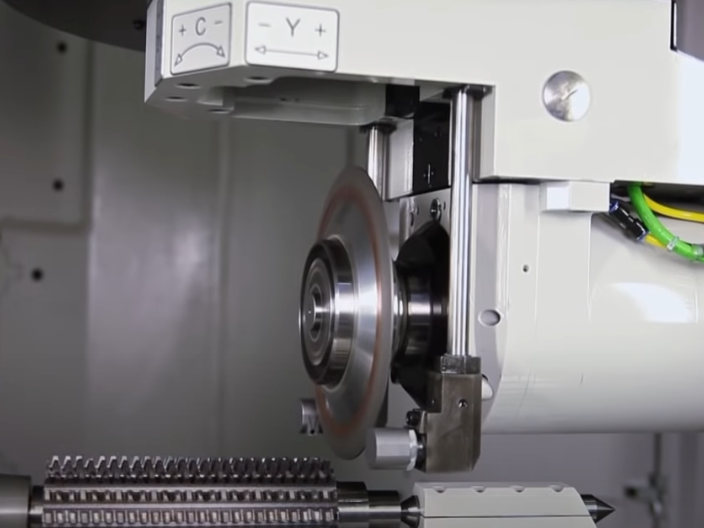

車銑復合電主軸:多功能加工的集成解決方案車銑復合電主軸突破傳統(tǒng)工藝限制,在一臺機床上完美實現(xiàn)車削,、銑削,、鉆削等多種加工功能。電主軸采用創(chuàng)新的雙模式設計,,車削模式下扭矩達180Nm,,銑削模式下轉速可達12000rpm,模式切換時間不超過10秒,。內置的C軸功能分辨率達0.001°,配合高剛性制動器,,車削時定位剛度提升至1000Nm/rad,。獨特的刀具接口系統(tǒng)同時支持車刀和銑刀快速更換,轉換效率提升80%,。在結構設計上,,電主軸采用重型滾柱軸承與角接觸球軸承的組合配置,軸向承載能力達50kN,,徑向剛度提升60%,。智能熱補償系統(tǒng)實時監(jiān)測溫度場變化,通過算法補償熱位移,,確保長時間加工精度穩(wěn)定,。創(chuàng)新的油霧收集裝置有效控制加工區(qū)域的油霧濃度,保持工作環(huán)境清潔,。電主軸還配備刀具破損檢測功能,,通過電流波動分析實時監(jiān)控刀具狀態(tài)。實際應用顯示,,在閥門類零件加工中,,車銑復合工藝使工序從7道縮減至2道,加工周期縮短65%,。能源裝備制造商反饋,,加工大型法蘭時,一次裝夾完成全部車銑工序,,同心度提升至0.01mm,。這款電主軸的多功能特性大幅提高了設備利用率,特別適合多品種,、小批量的柔性化生產需求,。

垂直度與平行度問題 :當需要保證零件上的平面與圓柱面之間的垂直度,或不同圓柱面之間的平行度時,主軸的精度故障會使刀具的運動軌跡偏離理想位置,,導致加工出的平面與圓柱面不垂直,,圓柱面之間不平行,位置精度下降,。 表面質量方面 表面粗糙度增大 :主軸的振動,、跳動等故障會使刀具與工件之間的切削力不穩(wěn)定,切削過程中產生振動和顫紋,。這些振動和顫紋會在零件表面留下痕跡,,使表面粗糙度值增大,降低零件的表面質量,,影響零件的耐磨性,、耐腐蝕性和密封性等性能。 波紋度出現(xiàn) :由于主軸的故障導致刀具與工件相對運動的不穩(wěn)定性,,在零件表面會形成周期性的波紋,,即波紋度。波紋度的存在不僅影響零件的外觀,,還會對零件的動平衡,、流體力學性能等產生不良影響。氣霧冷卻系統(tǒng)通過 0.3μm 霧化噴嘴實現(xiàn)繞組間隙高效散熱,。

在追求高效精密加工的如今,,電主軸作為數(shù)控機床的主要部件,其性能表現(xiàn)直接決定著整個制造系統(tǒng)的加工效率與產品質量,。我們的電主軸產品系列憑借突破性的技術創(chuàng)新,,正在重新定義現(xiàn)代制造業(yè)的加工標準。首先在動力性能方面,,我們的電主軸采用先進的永磁同步電機技術,,轉速范圍可達5000-60000rpm,扭矩輸出穩(wěn)定在5-300N·m,。這種寬廣的轉速調節(jié)能力使其既能勝任鋁合金等輕質材料的高速切削,,又能應對鈦合金等難加工材料的大扭矩需求。特別值得一提的是,,我們的冷卻系統(tǒng)通過油霧和循環(huán)水雙重冷卻,,確保主軸在持續(xù)高負荷運轉下溫升不超過15℃,延長了使用壽命,。在結構設計上,,我們運用了有限元分析優(yōu)化技術,將主軸動平衡等級升至,,比行業(yè)標準高出30%,。獨特的陶瓷軸承配合流體動壓潤滑技術,,使主軸徑向跳動控制在,同時將運行噪音降至68分貝以下,。這些創(chuàng)新設計不僅明顯改善了加工表面的光潔度,,還將刀具磨損率降低了40%,為客戶節(jié)省了大量生產成本,。智能控制方面,,我們集成了新一代數(shù)字式伺服驅動系統(tǒng),配合高分辨率編碼器(分辨率達°),,實現(xiàn)微米級的定位精度,。先進的預測算法使主軸啟停響應時間縮短至,加速度達到2G,,特別適合航空航天領域復雜曲面的高速加工,。 智能主軸接口重構柔性制造邏輯,工裝成本降低 62%,。長沙自動換刀主軸廠家直銷

優(yōu)良的主軸系統(tǒng)能幫助機器在整體制作認讀過程中更加便捷快速,。無錫磨床電主軸代理商

陶瓷軸承高精度電主軸:微米級加工的解決方案陶瓷軸承電主軸通過氮化硅陶瓷滾珠與碳化硅保持架組合,實現(xiàn)抗高溫(200℃)與抗腐蝕特性,。例如,中西NR-3080S主軸采用全陶瓷軸承,,轉速達8萬轉/分鐘,,旋轉跳動精度1μm,適用于醫(yī)療器械微型零件的精密加工,。在半導體封裝領域,,陶瓷軸承主軸可避免金屬碎屑污染,延長晶圓切割壽命,。瑞士IBAG氣動轉電主軸通過陶瓷軸承與氣浮技術結合,,將主軸剛性提升至200N/μm,滿足超精密磨削需求,。如有電主軸問題可咨詢上海天斯甲,。無錫磨床電主軸代理商

- 高性價比機床電主軸客服電話 2025-06-02

- 變頻高速機床電主軸有哪些 2025-06-02

- 武漢高速主軸電機生產廠家 2025-06-02

- 試驗裝備機床電主軸銷售電話 2025-06-02

- 沈陽測試實驗平臺電機代理商 2025-06-02

- 附近機床電主軸代理商 2025-06-02

- 實用機床電主軸如何 2025-06-02

- 哈爾濱定制電主軸銷售廠家 2025-06-01

- 哈爾濱磨用電主軸廠家供應 2025-06-01

- 蘇州伺服主軸生產廠家 2025-06-01

- 上海機械臂切割機解決方案 2025-06-02

- 溫州自動裝箱包裝流水線廠 2025-06-02

- 多功能安防設施建設 2025-06-02

- 深圳封杯機價格 2025-06-02

- 四川皮帶輸送機適用永磁電機降碳 2025-06-02

- 肇慶工業(yè)廠房空調廠家電話 2025-06-02

- 江蘇多功能智能家居怎么樣 2025-06-02

- 廣西耐低溫金屬波紋管機械密封行價 2025-06-02

- 房地產備用電源哪家好 2025-06-02

- 高溫熱處理淬火 2025-06-02