常德德國電主軸銷售廠家

微型電主軸:精密微小零件加工,,專為微細加工設(shè)計的微型電主軸采用無殼結(jié)構(gòu)設(shè)計,,直徑30mm,長度150mm,,重量不足1kg,,卻可輸出1.5kW的強勁動力。創(chuàng)新的無刷電機技術(shù)使轉(zhuǎn)速高達80000rpm,,配合空氣軸承支撐系統(tǒng),,運轉(zhuǎn)振動控制在0.02μm以下。超精密動平衡工藝使殘余不平衡量小于0.01g·mm,,確保微米級加工精度,。電主軸前端接口支持ER8、ER11等微型刀柄系統(tǒng),,夾持精度達1μm,,完全滿足微小刀具的加工需求。在控制系統(tǒng)方面,,這款微型電主軸配備高頻響應驅(qū)動器,,轉(zhuǎn)速波動小于0.005%,加速時間需1.5秒即可達到高轉(zhuǎn)速,。內(nèi)置的高靈敏度振動傳感器可檢測納米級振動變化,,通過主動抑振算法實時補償。創(chuàng)新的微潤滑系統(tǒng)每分鐘需0.1ml潤滑油,,既保證充分潤滑又避免油污污染工件,。電主軸還支持恒功率和恒扭矩兩種工作模式,滿足不同加工需求,。在醫(yī)療領(lǐng)域,,這款微型電主軸成功應用于牙科種植體、心血管支架等微細零件的加工,,可加工0.1mm的微細結(jié)構(gòu),。電子行業(yè)用戶反饋,在智能手機攝像頭模組加工中,,位置精度達±2μm,,良品率提升至99.5%。其微細加工能力,,為精密制造開辟了全新可能,。某電機軸數(shù)字化車間應用后,,產(chǎn)品同軸度合格率從 88% 提升至 99.7%。常德德國電主軸銷售廠家

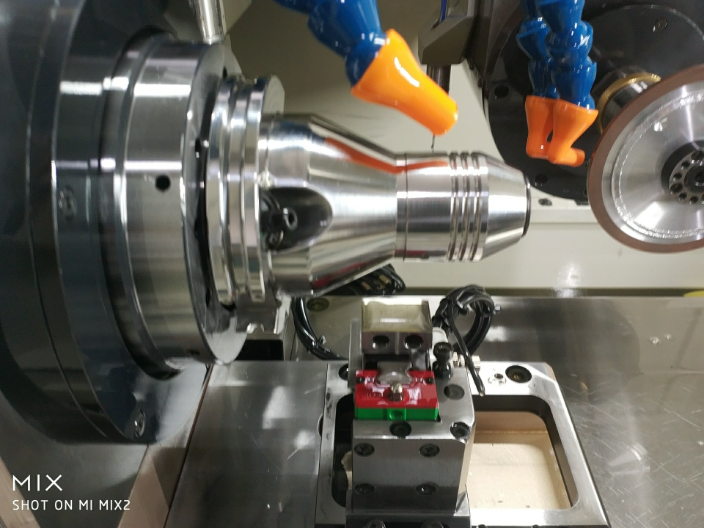

電主軸

系統(tǒng)化診斷流程準確診斷是有效處理的前提,。第一步進行振動檢測,,使用加速度傳感器測量聯(lián)軸器部位的振動值,正常狀態(tài)下速度有效值應<1.0mm/s,。第二步實施激光對中檢測,,現(xiàn)代激光對中儀(如普盧福align)可同時測量徑向和角向偏差,分辨率達0.001mm,。某加工中心檢測數(shù)據(jù)顯示,,當徑向偏差>0.03mm時,聯(lián)軸器螺栓預緊力會衰減40%,。第三步進行動態(tài)扭矩測試,,使用非接觸式扭矩儀檢測傳動過程中的扭矩波動,正常工況下波動應<5%,。對于膜片式聯(lián)軸器,,還需檢查膜片組是否有裂紋或塑性變形。某維修案例中,,發(fā)現(xiàn)聯(lián)軸器內(nèi)孔與軸頸配合間隙達到0.08mm(標準要求H7/js6配合),,這是導致松動的根本原因。永磁直驅(qū)電主軸哪家好金剛石砂輪加工硫系玻璃表面粗糙度達 0.2nm,,相當于足球場起伏一粒鹽,。

天斯甲精密主軸公司溫度監(jiān)測觸摸主軸溫度:在車床運行一段時間后,用手觸摸主軸外殼,,感受溫度是否過高,。正常情況下,主軸溫度不應過高,,若燙手則說明可能存在問題,。使用溫度檢測設(shè)備:使用紅外測溫儀等設(shè)備,,精確測量主軸各部位溫度,。若主軸某部位溫度明顯高于其他部位,可能是該部位存在局部摩擦過大,、散熱不良等問題,。比如軸承損壞會使該部位溫度急劇升高。天斯甲精密主軸公司精度檢測檢測加工精度:通過加工零件,,檢查零件的尺寸精度,、形狀精度和表面粗糙度等。若加工出的零件出現(xiàn)尺寸偏差大,、圓柱度超差,、表面粗糙度值增大等問題,,可能是主軸精度下降,如主軸軸承間隙過大,、主軸軸線與工作臺面不垂直等原因所致,。進行精度測量:使用百分表等測量工具,直接測量主軸的徑向跳動,、軸向竄動等精度指標,。根據(jù)測量數(shù)據(jù)判斷主軸精度是否符合要求,確定故障所在,。天斯甲精密主軸公司電氣系統(tǒng)檢查檢查電機:查看主軸電機是否正常運行,,有無過熱、過載,、缺相現(xiàn)象,。電機故障可能導致主軸無法正常轉(zhuǎn)動或轉(zhuǎn)速不穩(wěn)定。檢測電氣線路:檢查主軸電機的電源線,、控制線等電氣線路是否有破損,、短路、斷路等問題,。線路故障可能影響電機的供電和控制,,進而導致主軸故障。

電主軸的多領(lǐng)域應用:從精密制造到新興科技電主軸的應用已覆蓋傳統(tǒng)制造業(yè)與新興科技領(lǐng)域,。在模具行業(yè),,其高剛性(軸向剛性≥200N/μm)與快速換刀功能(0.8秒內(nèi)完成)支持復雜曲面加工;在新能源汽車領(lǐng)域,,電主軸用于電池殼體,、電機轉(zhuǎn)子的精密銑削,加工精度達±0.01mm,。醫(yī)療設(shè)備制造中,,陶瓷軸承電主軸(如瑞典SKF產(chǎn)品)通過無油潤滑特性,避免金屬碎屑污染,,確保骨科植入物的生物相容性,。3D打印領(lǐng)域則借助電主軸的高速旋轉(zhuǎn)(10萬轉(zhuǎn)/分鐘)實現(xiàn)金屬粉末的均勻沉積。未來,,隨著5G通信與半導體需求增長,,電主軸將進一步向超精密(納米級精度)與高頻驅(qū)動(兆赫級變頻)方向升級。在航空航天領(lǐng)域,,SKF電主軸憑借出色的剛性和精度,,成為鈦合金零部件加工的首要選擇。

靜態(tài)精度檢測項目靜態(tài)精度檢測是維修驗收的基礎(chǔ)環(huán)節(jié),。首先使用杠桿千分表檢測主軸端面跳動,,將表針垂直置于主軸端面距中心10mm處,,旋轉(zhuǎn)主軸360°,要求跳動量不超過0.002mm,。接著檢測徑向跳動,,在主軸錐孔內(nèi)安裝標準芯棒(長徑比不超過4:1),分別在距端面50mm和100mm處測量,,電主軸要求徑向跳動≤0.003mm,。某案例顯示,維修后主軸在100mm處的跳動從0.008mm降至0.0015mm,,達到出廠標準,。同時要檢查主軸錐孔的接觸面積,使用藍油檢測時接觸斑應均勻分布且面積≥85%,。對于自動換刀主軸,,還需檢測刀柄拉釘?shù)奈灰屏浚ǔR蟆?.01mm,。碳纖維轉(zhuǎn)子與陶瓷軸承組合使電機軸加工振動值降至 0.6mm/s,。標準電主軸銷售公司

智能預緊系統(tǒng)根據(jù)軸承磨損自動調(diào)節(jié)預緊力,精度壽命延長至 12000 小時,。常德德國電主軸銷售廠家

在追求高效精密加工的如今,,電主軸作為數(shù)控機床的主要部件,其性能表現(xiàn)直接決定著整個制造系統(tǒng)的加工效率與產(chǎn)品質(zhì)量,。我們的電主軸產(chǎn)品系列憑借突破性的技術(shù)創(chuàng)新,,正在重新定義現(xiàn)代制造業(yè)的加工標準。首先在動力性能方面,,我們的電主軸采用先進的永磁同步電機技術(shù),,轉(zhuǎn)速范圍可達5000-60000rpm,扭矩輸出穩(wěn)定在5-300N·m,。這種寬廣的轉(zhuǎn)速調(diào)節(jié)能力使其既能勝任鋁合金等輕質(zhì)材料的高速切削,,又能應對鈦合金等難加工材料的大扭矩需求。特別值得一提的是,,我們的冷卻系統(tǒng)通過油霧和循環(huán)水雙重冷卻,,確保主軸在持續(xù)高負荷運轉(zhuǎn)下溫升不超過15℃,延長了使用壽命,。在結(jié)構(gòu)設(shè)計上,,我們運用了有限元分析優(yōu)化技術(shù),,將主軸動平衡等級升至,,比行業(yè)標準高出30%。獨特的陶瓷軸承配合流體動壓潤滑技術(shù),,使主軸徑向跳動控制在,,同時將運行噪音降至68分貝以下,。這些創(chuàng)新設(shè)計不僅明顯改善了加工表面的光潔度,還將刀具磨損率降低了40%,,為客戶節(jié)省了大量生產(chǎn)成本,。智能控制方面,我們集成了新一代數(shù)字式伺服驅(qū)動系統(tǒng),,配合高分辨率編碼器(分辨率達°),,實現(xiàn)微米級的定位精度。先進的預測算法使主軸啟停響應時間縮短至,,加速度達到2G,,特別適合航空航天領(lǐng)域復雜曲面的高速加工。 常德德國電主軸銷售廠家

- 南京SAACKE電主軸 2025-05-31

- 長春磨削主軸廠家直銷 2025-05-31

- 銑削主軸代理商 2025-05-31

- 西安內(nèi)藏式主軸廠家 2025-05-31

- 試驗用電主軸服務電話 2025-05-31

- 石家莊機器人銑削電主軸銷售廠家 2025-05-30

- 薩克主軸供應商 2025-05-30

- 成都定制電主軸廠家 2025-05-30

- 無錫試驗用電機廠商 2025-05-30

- 成都意大利電主軸銷售公司 2025-05-30

- 湖北吸風風機供應商 2025-05-31

- 山東杰克機頭火機袋貼袋機價格 2025-05-31

- 上海管道對焊法蘭定制價格 2025-05-31

- 上海四向穿梭機器人大概多少錢 2025-05-31

- 成都綜合支架多少錢 2025-05-31

- 湖南數(shù)碼電池熱壓化成柜按需定制 2025-05-31

- 湖南板式家具數(shù)控加工中心 2025-05-31

- 嘉興節(jié)能砂磨機 2025-05-31

- 杭州小型提升機定制 2025-05-31

- 深圳國內(nèi)傳感器一般多少錢 2025-05-31