大連定制電主軸價(jià)格

搭配智能變頻驅(qū)動技術(shù),,使能源利用率提升至95%以上,,相比傳統(tǒng)異步電機(jī)節(jié)能30%,。在汽車行業(yè)的大規(guī)模生產(chǎn)中,,這一技術(shù)每年可為客戶節(jié)省數(shù)十萬元的電力成本,真正實(shí)現(xiàn)綠色制造,。多領(lǐng)域應(yīng)用,,助力制造升級我們的電主軸憑借良好的性能和適應(yīng)性,已廣泛應(yīng)用于多個(gè)制造領(lǐng)域:航空航天:高轉(zhuǎn)速(60,000rpm)配合高剛性,,滿足鈦合金,、復(fù)合材料等難加工材料的精密銑削與鉆孔需求,確保航空發(fā)動機(jī)葉片,、機(jī)翼結(jié)構(gòu)件的高表面質(zhì)量,。汽車制造:大扭矩(300N·m)與快速響應(yīng)(高速)特性,適用于新能源汽車電機(jī)殼體,、變速箱齒輪的高效加工,,助力車企縮短生產(chǎn)周期。醫(yī)療器械:超高精度(徑向跳動≤)和低噪音(<65dB)設(shè)計(jì),,滿足人工關(guān)節(jié),、牙科種植體等精密零件的微米級加工要求,確保產(chǎn)品的一致性和可靠性,。未來展望:更智能,、更集成化的電主軸隨著數(shù)字孿生(DigitalTwin)和5G技術(shù)的普及,我們正在研發(fā)下一代智能電主軸,,使其具備自學(xué)習(xí),、自適應(yīng)加工能力。例如,,通過實(shí)時(shí)調(diào)整切削參數(shù)來適應(yīng)材料硬度變化,,或結(jié)合數(shù)字孿生技術(shù)進(jìn)行虛擬調(diào)試,大幅縮短機(jī)床開發(fā)周期,。此外,,我們還在探索無線供電和磁懸浮軸承技術(shù),以進(jìn)一步減少機(jī)械磨損,,延長主軸壽命,。選擇我們的電主軸。 電主軸安裝在制造機(jī)械的內(nèi)部零件上能夠保障機(jī)械在高電壓強(qiáng)度下正常運(yùn)作,。大連定制電主軸價(jià)格

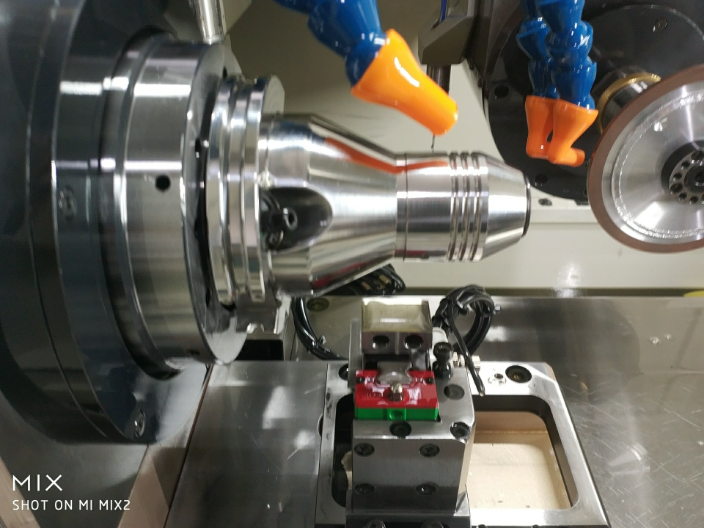

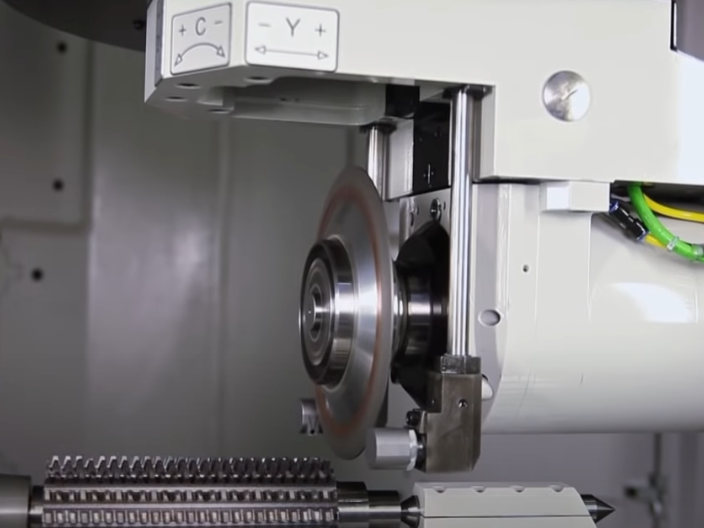

電主軸

典型案例解析某航空企業(yè)五軸機(jī)床在加工鈦合金構(gòu)件時(shí)出現(xiàn)周期性振紋,,經(jīng)系統(tǒng)檢測發(fā)現(xiàn):聯(lián)軸器法蘭螺栓預(yù)緊力不均勻(實(shí)測80-150N·m離散)、電機(jī)軸與主軸軸線角向偏差0.08°,、膜片組有輕微塑性變形,。處理方案包括:更換所有螺栓并按135N·m標(biāo)準(zhǔn)扭矩分步緊固;加裝0.2mm不銹鋼調(diào)整墊片,;整體更換膜片組,。調(diào)整后檢測數(shù)據(jù)顯示:徑向振動從4.5mm/s降至0.8mm/s,加工表面粗糙度Ra從3.2μm改善到0.8μm,,聯(lián)軸器溫度下降18℃,。該案例說明,系統(tǒng)化的調(diào)整能使傳動效率恢復(fù)到98%以上,,同時(shí)延長聯(lián)軸器使用壽命2-3倍,。建議每次調(diào)整后建立完整的維修檔案,記錄對中數(shù)據(jù),、螺栓扭矩,、振動頻譜等關(guān)鍵參數(shù),為后續(xù)維護(hù)提供基準(zhǔn)參考,。蘭州磨床電主軸供應(yīng)商某重工企業(yè)應(yīng)用后 OEE 提升 18%,,年度維護(hù)成本減少 560 萬元。

智能電主軸:工業(yè)4.0時(shí)代的智慧內(nèi)核,,我們的智能電主軸跟著未來制造技術(shù)的發(fā)展方向,,集成了先進(jìn)的物聯(lián)網(wǎng)和人工智能技術(shù)。電主軸內(nèi)部嵌入多達(dá)15個(gè)高精度傳感器,,實(shí)時(shí)監(jiān)測振動,、溫度、電流,、位移等關(guān)鍵參數(shù),,采樣頻率高達(dá)10kHz,可捕捉細(xì)微的運(yùn)行狀態(tài)變化,。通過工業(yè)以太網(wǎng)接口,,這些數(shù)據(jù)實(shí)時(shí)上傳至云端分析平臺,形成完整的數(shù)字孿生模型,?;谏疃葘W(xué)習(xí)的預(yù)測性維護(hù)系統(tǒng)可提前200小時(shí)發(fā)現(xiàn)潛在的軸承磨損、繞組老化等故障征兆,,準(zhǔn)確率達(dá)95%以上,。在工藝優(yōu)化方面,這款智能電主軸具備自學(xué)習(xí)能力,。通過分析歷史加工數(shù)據(jù),,可自動優(yōu)化轉(zhuǎn)速、進(jìn)給等參數(shù)組合,,使加工效率提升15-30%,。例如在鋁合金加工中,,系統(tǒng)能智能識別刀具磨損狀態(tài),自動調(diào)整切削參數(shù)延長刀具壽命,。電主軸還支持遠(yuǎn)程診斷和固件升級,,技術(shù)人員可通過AR眼鏡獲取實(shí)時(shí)維護(hù)指導(dǎo),大幅縮短故障處理時(shí)間,。開放的數(shù)據(jù)接口可與MES,、ERP等系統(tǒng)無縫對接,實(shí)現(xiàn)全數(shù)字化生產(chǎn)管理,。實(shí)際應(yīng)用案例顯示,,在某航空航天企業(yè),20臺智能電主軸組成的生產(chǎn)線實(shí)現(xiàn)了98%的設(shè)備綜合效率,;某模具工廠通過智能優(yōu)化使加工周期縮短22%,。這款產(chǎn)品真正實(shí)現(xiàn)了從"經(jīng)驗(yàn)驅(qū)動"到"數(shù)據(jù)驅(qū)動"的轉(zhuǎn)變,為用戶帶來智能制造的全新體驗(yàn),。

電主軸:智能制造時(shí)代的高精度加工電主軸作為數(shù)控機(jī)床的“心臟”,,通過將電機(jī)與主軸一體化設(shè)計(jì),,實(shí)現(xiàn)了“零傳動”技術(shù)突破,。其主要優(yōu)勢在于高轉(zhuǎn)速(可達(dá)20萬轉(zhuǎn)/分鐘),、高精度(徑向跳動≤1μm)與低振動(≤3μm),,明顯提升了加工效率與表面質(zhì)量,。例如,,上海天斯甲的系列自動換刀電主軸,,采用磁懸浮軸承與智能溫控系統(tǒng),,支持5萬轉(zhuǎn)/分鐘高速切削,,加工效率較傳統(tǒng)主軸提升40%,。在航空航天領(lǐng)域,電主軸可精細(xì)加工鈦合金渦輪葉片,,表面粗糙度達(dá)Ra0.2μm,,滿足嚴(yán)苛的航空標(biāo)準(zhǔn)。隨著工業(yè)4.0推進(jìn),,電主軸正從單一功能向智能化,、模塊化發(fā)展,例如內(nèi)置物聯(lián)網(wǎng)傳感器實(shí)現(xiàn)預(yù)測性維護(hù),,降低設(shè)備停機(jī)風(fēng)險(xiǎn),。耐高溫電主軸采用 Si3N4 陶瓷軸承,300℃環(huán)境持續(xù)運(yùn)行 1200 小時(shí),。

機(jī)床電主軸軸承更換標(biāo)準(zhǔn)作業(yè)流程電主軸軸承更換是精密維修作業(yè),,需要嚴(yán)格遵循標(biāo)準(zhǔn)化流程。作業(yè)前必須準(zhǔn)備正確工具:液壓拉馬(5-10噸)、感應(yīng)加熱器(高250℃),、扭矩扳手(±3%精度)等,。環(huán)境要求溫度20±2℃,濕度<60%,,潔凈度ISOClass7,。拆卸時(shí)先松開左旋主軸螺母,使用液壓拉馬緩慢施壓(<50MPa)分離轉(zhuǎn)子組件,,特別注意陶瓷軸承嚴(yán)禁火焰加熱。新軸承需進(jìn)行-30℃冷凍處理2小時(shí),,安裝時(shí)使用套筒均勻受力,,角接觸軸承采用背對背(DB)安裝,預(yù)緊力調(diào)整至150-200N,。某案例顯示,,規(guī)范更換后主軸徑向跳動從恢復(fù)至,軸承壽命達(dá)8000小時(shí)以上,。關(guān)鍵注意事項(xiàng)包括:使用原廠指定軸承型號(如71910CD/P4A),,潤滑脂填充量控制在30%空間,首運(yùn)行需500rpm低速跑合2小時(shí),。建議建立完整的維修檔案,,記錄軸承型號、安裝日期等關(guān)鍵參數(shù),。 一件優(yōu)良的電主軸系統(tǒng)能夠幫助醫(yī)療設(shè)備更加穩(wěn)定的運(yùn)行操作,。哈爾濱伺服電主軸

自適應(yīng)動平衡系統(tǒng) 0.5 秒完成 20g?mm 不平衡校正,噪聲低于 65dB,。大連定制電主軸價(jià)格

磁懸浮電主軸:零摩擦的精密加工,,采用磁懸浮軸承技術(shù)的電主軸徹底消除了機(jī)械接觸摩擦,實(shí)現(xiàn)了真正的零磨損運(yùn)行,。創(chuàng)新的五自由度主動控制磁懸浮系統(tǒng),,位置控制精度達(dá)0.1μm,剛度可達(dá)200N/μm,。無接觸支撐結(jié)構(gòu)使最高轉(zhuǎn)速突破150000rpm,,振動水平降低至傳統(tǒng)軸承的1/10。智能位移傳感器陣列實(shí)時(shí)監(jiān)測轉(zhuǎn)子位置,,控制頻率達(dá)20kHz,,確保運(yùn)轉(zhuǎn)平穩(wěn)。電主軸采用真空腔體設(shè)計(jì),,消除了空氣阻力,,使高速性能進(jìn)一步提升。在控制系統(tǒng)方面,這款磁懸浮電主軸配備多重冗余安全系統(tǒng),,在斷電等異常情況下可自動切換至備用電源,,確保安全停機(jī)。創(chuàng)新的能量回收系統(tǒng)將減速動能轉(zhuǎn)化為電能儲存,,節(jié)能效率達(dá)25%,。全數(shù)字化的狀態(tài)監(jiān)測平臺可實(shí)時(shí)顯示轉(zhuǎn)子位置、電流,、溫度等50余項(xiàng)參數(shù),,提供運(yùn)行狀態(tài)評估。在超精密加工領(lǐng)域,,這款磁懸浮電主軸展現(xiàn)出良好性能:加工光學(xué)鏡片時(shí),,面形精度達(dá)λ/10;微細(xì)零件加工中,,表面粗糙度達(dá)Ra0.01,。科研機(jī)構(gòu)反饋,,在納米級加工實(shí)驗(yàn)中,,重復(fù)定位精度穩(wěn)定在±5nm。其無接觸技術(shù),,為超精密加工樹立了新的標(biāo)準(zhǔn),。大連定制電主軸價(jià)格

- 哈爾濱定制電主軸銷售廠家 2025-06-01

- 蘇州伺服主軸生產(chǎn)廠家 2025-06-01

- 常德SAACKE電主軸代理商 2025-06-01

- 成都銑削主軸 2025-06-01

- 常州試驗(yàn)機(jī)用電機(jī)廠家直銷 2025-06-01

- 西安高速電主軸生產(chǎn)廠家 2025-06-01

- 無錫德國電主軸銷售廠家 2025-06-01

- 長沙磨床主軸多少錢 2025-06-01

- 無錫五軸頭電主軸代理商 2025-06-01

- 鄭州內(nèi)外圓磨主軸廠家 2025-06-01

- 宜興附近螺母量大從優(yōu) 2025-06-01

- 空凈專業(yè)生產(chǎn)三相電機(jī)有哪些 2025-06-01

- 金華銑床中心出水系統(tǒng)有推薦的嗎 2025-06-01

- 南京室內(nèi)消防泵廠家 2025-06-01

- 北京丹佛斯干燥過濾器市場價(jià)格 2025-06-01

- 福州什么涂布機(jī)操作 2025-06-01

- 四川化妝品箱體拋光廠家 2025-06-01

- 江蘇便攜式氮氧化物分析儀廠家 2025-06-01

- 陜西自動裝藥稱重設(shè)備批發(fā)公司 2025-06-01

- 文登區(qū)微型奧的斯電梯招商 2025-06-01