深圳載帶成型機

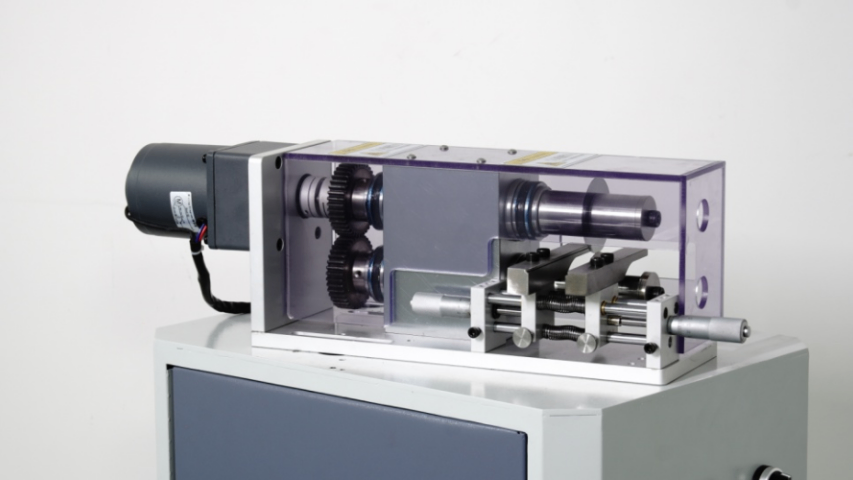

自動化載帶成型機采用模塊化架構(gòu),關(guān)鍵部件如加熱模塊,、成型模具,、沖孔單元均可單獨拆裝。以成型模具為例,,其通過快換接口與主機連接,,更換時間從傳統(tǒng)機型的2小時縮短至25分鐘。設(shè)備支持12mm-120mm寬幅載帶的生產(chǎn),,通過更換模具與調(diào)整拉帶導(dǎo)軌即可實現(xiàn)跨規(guī)格切換,。某企業(yè)生產(chǎn)0603電阻載帶與QFN封裝載帶時,只需更換模具與調(diào)整定位傳感器位置,,即可在40分鐘內(nèi)完成從窄幅到寬幅的轉(zhuǎn)換,。此外,設(shè)備兼容PS,、PC,、ABS等7種塑料基材,通過自動厚度補償功能,,可處理0.15mm-0.5mm厚度的材料,,無需人工干預(yù)。設(shè)備配備廢料自動收集裝置,,將邊角料壓縮成塊,,減少人工清理頻率。深圳載帶成型機

智能化載帶成型機通過能量回收與智能調(diào)度技術(shù),,推動電子包裝行業(yè)的低碳轉(zhuǎn)型,。設(shè)備采用熱泵余熱回收系統(tǒng),將加熱模塊的廢氣熱量轉(zhuǎn)化為預(yù)熱能源,,使能源利用率提升30%,。伺服驅(qū)動系統(tǒng)較傳統(tǒng)液壓系統(tǒng)節(jié)能40%,且支持動態(tài)功率調(diào)節(jié),,根據(jù)生產(chǎn)負(fù)荷自動匹配電機輸出,。能源管理系統(tǒng)(EMS)實時監(jiān)控設(shè)備能耗,,通過AI算法優(yōu)化生產(chǎn)節(jié)拍,減少空載運行時間,。例如,,在訂單間歇期,系統(tǒng)自動將設(shè)備切換至低功耗模式,,單臺設(shè)備年節(jié)電量可達(dá)1.5萬度,。此外,設(shè)備支持邊角料自動回收與再生利用,,通過智能粉碎與熔融造粒系統(tǒng),,將廢料轉(zhuǎn)化為再生顆粒,重新投入生產(chǎn),。某企業(yè)應(yīng)用該技術(shù)后,,單條生產(chǎn)線年減少塑料廢棄物15噸,碳排放降低22%,,符合歐盟ERP能效標(biāo)準(zhǔn),。

迦美始終以客戶需求為導(dǎo)向,提供從設(shè)備選型,、安裝調(diào)試到售后維護的全生命周期服務(wù),。其載帶成型機通過ISO9001質(zhì)量管理體系認(rèn)證,關(guān)鍵部件采用進口品牌(如西門子伺服電機,、施耐德電氣元件),,確保設(shè)備穩(wěn)定性。針對客戶定制化需求,,迦美可提供“交鑰匙”工程,,包括模具開發(fā)、工藝驗證與操作培訓(xùn),。例如,,某新能源汽車電子企業(yè)委托迦美開發(fā)超薄(0.15mm)PC載帶生產(chǎn)線,,迦美通過微發(fā)泡注塑技術(shù)與真空吸附成型模塊,,成功實現(xiàn)量產(chǎn),產(chǎn)品不良率從0.5%降至0.02%,。此外,,迦美建立24小時快速響應(yīng)機制,承諾國內(nèi)客戶48小時內(nèi)到達(dá)現(xiàn)場,。憑借專業(yè)的技術(shù)團隊與質(zhì)量的服務(wù),,迦美在行業(yè)內(nèi)樹立了良好口碑,,成為電子制造企業(yè)的信賴之選。

迦美載帶成型機以高效生產(chǎn)能力為核心競爭力,,設(shè)備每小時穩(wěn)定生產(chǎn)速度達(dá)200-360米,較傳統(tǒng)機型效率提升50%以上,。其收帶裝置支持直徑1米以上的超大卷盤,,減少換卷頻次,提升生產(chǎn)線連續(xù)作業(yè)能力,。在材料兼容性方面,,設(shè)備可適配PS、PET,、PC,、PVC等多種基材,并支持傳導(dǎo)性或非傳導(dǎo)性材料的定制化生產(chǎn),。例如,,在PC材料載帶生產(chǎn)中,設(shè)備通過雙金屬熱流道技術(shù)與自適應(yīng)壓力調(diào)節(jié),,確保高溫成型(250-270℃)下的材料流動性與強度平衡,。此外,迦美針對柔性電子器件開發(fā)了真空吸附成型模塊,,避免材料褶皺與變形,。某頭部企業(yè)應(yīng)用該技術(shù)后,單線日產(chǎn)能突破2萬米,,材料利用率提升18%,,直接推動其SMT產(chǎn)線良率達(dá)到99.95%。設(shè)備采用雙工位交替成型技術(shù),,在取料同時進行下一周期壓制,,縮短待機時間。

迦美智能載帶成型機突破傳統(tǒng)設(shè)備對材料的限制,,支持PS,、PET、PC,、PVC及傳導(dǎo)性/非傳導(dǎo)性復(fù)合材料的靈活切換,。設(shè)備采用模塊化設(shè)計,通過快速換模系統(tǒng)(換模時間<15分鐘)與自適應(yīng)工藝庫,,可一鍵切換不同材料的成型參數(shù),。例如,在生產(chǎn)新能源汽車電池管理系統(tǒng)的PC載帶時,,設(shè)備通過微發(fā)泡注塑技術(shù),,在材料中注入超臨界CO?形成微孔結(jié)構(gòu),,既降低材料用量18%,又保持載帶強度與導(dǎo)熱性,。針對柔性電子器件,,迦美開發(fā)了真空吸附成型模塊,結(jié)合激光定位系統(tǒng),,實現(xiàn)0.15mm超薄載帶的無褶皺成型,。某客戶反饋,該技術(shù)使其柔性O(shè)LED載帶良率從82%提升至99.5%,,成功打入高級消費電子供應(yīng)鏈,。載帶成型機的安全門鎖聯(lián)動裝置,在開門時自動切斷電源,,保障操作安全,。惠州智能化載帶成型機代理廠商

通過CCD視覺檢測系統(tǒng),,設(shè)備能自動剔除孔位偏移,、毛刺超標(biāo)的缺陷載帶。深圳載帶成型機

迦美智能載帶成型機的核心競爭力源于其高精度模具技術(shù),。JM系列模具采用導(dǎo)柱導(dǎo)套結(jié)構(gòu)與納米級研磨工藝,,組裝精度達(dá)0.02mm,確保載帶口袋深度一致性±0.008mm,。模具材料選用進口S136H模具鋼,,經(jīng)真空淬火與深冷處理,硬度達(dá)HRC54,,耐磨性提升40%,。例如,在生產(chǎn)01005超微型電容載帶時,,模具通過微孔注塑與動態(tài)壓力補償技術(shù),,實現(xiàn)0.3mm口袋的均勻成型,滿足5G通信領(lǐng)域?qū)Ω呙芏确庋b的需求,。此外,,模具熱流道系統(tǒng)集成PID溫控模塊,溫度波動范圍±0.8℃,,避免材料降解,。某半導(dǎo)體企業(yè)應(yīng)用后,載帶產(chǎn)品不良率從0.5%降至0.02%,,模具壽命延長至60萬模次,,明顯降低綜合成本。深圳載帶成型機

東莞市迦美自動化設(shè)備有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,,在發(fā)展過程中不斷完善自己,,要求自己,不斷創(chuàng)新,,時刻準(zhǔn)備著迎接更多挑戰(zhàn)的活力公司,,在廣東省等地區(qū)的機械及行業(yè)設(shè)備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評價,,這些都源自于自身的努力和大家共同進步的結(jié)果,,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強,、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,,在全體員工共同努力之下,,全力拼搏將共同東莞市迦美自動化設(shè)備供應(yīng)和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,,我們將以更好的狀態(tài),,更認(rèn)真的態(tài)度,更飽滿的精力去創(chuàng)造,,去拼搏,,去努力,讓我們一起更好更快的成長,!

- 佛山平板載帶成型機企業(yè) 2025-06-24

- 智能化載帶成型機生產(chǎn)廠家 2025-06-24

- 自動化載帶成型機市場價 2025-06-24

- 珠海智能化載帶成型機廠家直銷 2025-06-24

- 廣州自動化載帶成型機廠家直銷 2025-06-24

- 惠州電子包裝載帶成型機廠家直銷 2025-06-24

- 佛山自動化載帶成型機代理廠商 2025-06-24

- 浙江全自動載帶成型機量大從優(yōu) 2025-06-24

- 自動化載帶成型機推薦廠家 2025-06-23

- 蘇州智能化載帶成型機公司 2025-06-23

- 青山區(qū)購買蒸汽吹灰器成本價 2025-06-24

- 渭南top10智慧酒店推薦 2025-06-24

- 上海行走機器人供應(yīng) 2025-06-24

- 黃石摩拖車配件激光打標(biāo)機對比 2025-06-24

- 寧波金屬冷擠壓鋼絲纏繞大噸位油壓機 2025-06-24

- 智能專業(yè)生產(chǎn)三相電機用途 2025-06-24

- 青島油底殼鑄鐵件定制 2025-06-24

- 黑龍江硬雜木木材破碎機器 2025-06-24

- 紹興離心空調(diào)風(fēng)機供應(yīng)商 2025-06-24

- 山東國內(nèi)石膏煅燒脫硫設(shè)備維保 2025-06-24