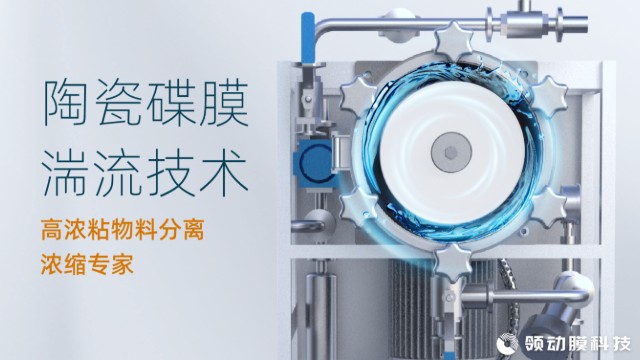

吉林動態(tài)錯流旋轉陶瓷膜代理商

旋轉陶瓷膜動態(tài)錯流技術作為一種新型高效分離技術,,與傳統(tǒng)過濾分離技術(如砂濾,、板框過濾、靜態(tài)膜過濾等)在工作原理,、分離性能,、應用場景等方面存在明顯差異。以下從多個維度對比分析兩者的特點:

工作原理對比

1. 旋轉陶瓷膜動態(tài)錯流技術關鍵機制:利用陶瓷膜(無機材料,,如 Al?O?,、TiO?等)作為過濾介質,通過電機驅動膜組件旋轉(或料液高速切向流動),,形成動態(tài)錯流場,。料液以切線方向流過膜表面,產生強剪切力,,抑制顆粒在膜面的沉積,,減少濃差極化和膜污染。錯流優(yōu)勢:動態(tài)流動使固體顆粒隨流體排出,,而非堆積在膜表面,,維持高通量過濾狀態(tài)。

2. 傳統(tǒng)過濾分離技術典型方式:死端過濾(如砂濾,、袋式過濾):料液垂直流向膜 / 濾材表面,,固體顆粒直接沉積,易堵塞濾孔,,需頻繁更換濾材,。靜態(tài)錯流膜過濾(如傳統(tǒng)管式膜,、平板膜):料液以一定流速橫向流過膜表面,但無主動旋轉動力,,剪切力較弱,,長期運行仍易污染。離心分離 / 板框壓濾:依賴離心力或壓力差推動分離,,固體顆粒堆積后需停機清洗,,屬于間歇操作。原理局限:以 “攔截” 為主,,缺乏動態(tài)抗污染機制,分離效率隨污染加劇而下降,。

石油化工中分離油品與烴類,,提高催化效率。吉林動態(tài)錯流旋轉陶瓷膜代理商

在現(xiàn)代工業(yè)和科學研究中,,高效,、精確的分離技術至關重要。旋轉陶瓷膜動態(tài)錯流過濾技術,,作為一種前沿且極具潛力的分離手段,,正逐漸嶄露頭角,在眾多領域發(fā)揮著獨特而關鍵的作用,。膜過濾技術在過去幾十年中取得了明顯進展,,從早期簡單的過濾形式發(fā)展到如今多樣化、高性能的膜分離體系,。傳統(tǒng)的膜過濾方法在面對復雜物料體系時,,常受限于膜污染、低通量等問題,。而旋轉陶瓷膜動態(tài)錯流過濾技術的出現(xiàn),,為這些難題提供了創(chuàng)新性的解決方案。茶多酚提純中動態(tài)錯流旋轉陶瓷膜設備產品介紹旋轉陶瓷膜動態(tài)錯流設備通過 “低轉速 + 溫控 + 流場優(yōu)化” 的協(xié)同策略,,可解決溫敏性菌體物料的失活與剪切破壞,。

四、應用中的關鍵技術要點

1. 工藝參數(shù)優(yōu)化

旋轉速率:根據(jù)黏度調整,,通常黏度每增加 100 mPa?s,,轉速需提高 200~300 r/min(如 100 mPa?s 對應 1000 r/min,500 mPa?s 對應 2500 r/min),。

溫度控制:高黏物料常需升溫降低黏度(如食品漿料控制在 50~60℃,,化工廢液可耐 150℃高溫),陶瓷膜耐溫特性允許此操作,。

錯流流速:料液循環(huán)流速≥3 m/s,,形成湍流,,避免層流狀態(tài)下的顆粒沉積。

2. 膜組件設計創(chuàng)新

結構優(yōu)化:采用多通道管式膜(內徑 8~12 mm)或旋轉盤式膜,,增大比表面積,,降低流體阻力。

表面改性:陶瓷膜表面接枝親水性涂層(如 TiO?光催化層),,減少蛋白質等黏性物質吸附,。

3. 系統(tǒng)集成方案

組合工藝:與離心預分離、超聲輔助等技術結合,,處理極端高黏體系(如黏度>1000 mPa?s),。

智能化控制:通過在線黏度計、壓力傳感器實時調節(jié)旋轉速率和跨膜壓力,,實現(xiàn)自適應運行,。

旋轉陶瓷膜動態(tài)錯流技術通過 “動態(tài)剪切抗污染 + 陶瓷膜大強度分離” 的協(xié)同作用,突破了高濃粘物料分離濃縮的技術瓶頸,,在生物發(fā)酵,、食品加工、化工環(huán)保等領域展現(xiàn)出明顯的工程價值,。其關鍵優(yōu)勢在于對高黏度,、高濃度體系的適應性,以及連續(xù)化,、低耗材的運行特性,。在更多極端工況(如高溫、強腐蝕,、超高黏度)中替代傳統(tǒng)工藝,。

技術特點與優(yōu)勢

高效節(jié)能

與傳統(tǒng)管式陶瓷膜依賴大流量循環(huán)泵(功率通常>50kW)不同,旋轉陶瓷膜需低功率馬達驅動(功率<10kW),,能耗降低60%-80%,。例如,處理10m3/h的高粘度物料時,,旋轉陶瓷膜系統(tǒng)的耗電量為管式膜的三分之一,。

抗污染與長壽命

動態(tài)錯流和離心力的協(xié)同作用大幅減少膜面污染,化學清洗周期從傳統(tǒng)膜的每天1次延長至每周1次,,膜壽命可達3-5年,。例如,在氨基酸濃縮工藝中,,旋轉陶瓷膜的清洗頻率降低70%,,維護成本明顯下降。

高適應性與靈活性

可處理粘度范圍極廣的物料(從1cP到10000cP),,包括高固含量(>50%),、高纖維含量(如中藥提取液)及熱敏性物質(如酶制劑),。例如,在油脂精煉中,,旋轉陶瓷膜可在低溫下實現(xiàn)高效過濾,,避免傳統(tǒng)工藝中高溫對營養(yǎng)成分的破壞。 特氟龍涂層技術增強防腐,,抵御強酸強堿及有機溶劑長期侵蝕,。

在高濃度、高黏度(高濃粘)物料的分離濃縮領域,,傳統(tǒng)過濾技術常因通量衰減快,、易堵塞、能耗高等問題受限,,而旋轉陶瓷膜動態(tài)錯流技術憑借其獨特的抗污染機制和材料特性,,成為該類復雜體系的高效解決方案。以下從應用場景,、技術優(yōu)勢、典型案例及關鍵技術要點展開分析:

一,、高濃粘物料的特性與分離難點

1. 物料特性高濃度:固相含量通?!?%(如發(fā)酵液菌體濃度 10~20 g/L、食品漿料固含量 15%~30%),,或溶質濃度高(如高分子聚合物溶液),。高黏度:黏度可達 100~1000 mPa?s(如水基油墨、果膠溶液,、淀粉糊),,甚至更高(如生物多糖溶液),流動阻力大,。復雜組分:常含膠體,、蛋白質、微生物,、有機大分子等,,易形成凝膠層或黏性濾餅。

2. 傳統(tǒng)技術的局限性死端過濾:高黏度導致流速極慢,,顆??焖俣逊e堵塞濾孔,通量衰減至初始值的 10%~30%,。靜態(tài)膜過濾:濃差極化嚴重,,黏度升高加劇傳質阻力,需頻繁化學清洗(周期≤4 小時),,膜壽命短,。離心 / 壓濾:高黏度體系能耗劇增(離心功率隨黏度平方增長),,且固相脫水困難,需添加助濾劑,,增加成本和二次污染風險,。 能耗 0.1-0.3kW/m2,比傳統(tǒng)管式膜節(jié)能 60%-80%,。天津靠譜的旋轉陶瓷膜生產型設備

動態(tài)錯流避免濾餅堆積,,無需預過濾設備,粗濾精濾一次完成,。吉林動態(tài)錯流旋轉陶瓷膜代理商

錯流旋轉膜設備處理乳化油的典型流程

預處理階段

調節(jié) pH:通過添加酸(如硫酸)或堿(如 NaOH)破壞表面活性劑的電離平衡,,削弱乳化穩(wěn)定性(如 pH 調至 2~3 或 10~12)。

溫度控制:適當升溫(40~60℃)降低油相黏度,,促進油滴聚結,,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。

旋轉膜分離階段

操作參數(shù):

轉速:1500~2500 轉 / 分鐘,,剪切力強度與膜污染控制平衡,。

跨膜壓力:0.1~0.3MPa(微濾)或 0.3~0.6MPa(超濾),避免高壓導致膜損傷,。

循環(huán)流量:保證錯流速度 1~3m/s,,維持膜表面流體湍流狀態(tài)。

分離過程:

乳化油在旋轉膜表面被剪切力破壞,,小分子水和可溶性物質透過膜孔形成濾液,,油滴、雜質被截留并隨濃縮液循環(huán),。

濃縮倍數(shù)根據(jù)需求調整,,通常可將油相濃度從 0.1%~1% 濃縮至 10%~30%,。

后處理階段

濾液處理:透過液含少量殘留有機物,,可經活性炭吸附或生化處理后達標排放,或回用于生產工序,。

濃縮液回收:濃縮油相可通過離心,、蒸餾等方法進一步提純,回收的油可作為燃料或原料回用,,降低處理成本,。

吉林動態(tài)錯流旋轉陶瓷膜代理商

通過全流程精密管控與關鍵環(huán)節(jié)自主創(chuàng)新,領動膜科技為客戶提供高精度,、高可靠性的分離過濾系統(tǒng)解決方案,。公司團隊匯聚具備嚴謹科研思維與突破精神的研發(fā)精英、深耕行業(yè)多年的工程人才,以及兼具效率意識與戰(zhàn)略視野的運營骨干,。多維度專業(yè)力量協(xié)同賦能,,驅動技術創(chuàng)新與產品迭代,持續(xù)提升客戶價值,。

經過度年深耕,,領動已在精細化工、食品飲料,、生命科學,、環(huán)保等行業(yè)實現(xiàn)產品的廣泛應用,與各大合作伙伴建立深厚的技術合作,,在超濃粘物料分離濃縮領域積累諸多項目經驗,。我們期待您的垂詢與合作!

- 煤催化氣化催化劑回收中動態(tài)錯流旋轉陶瓷膜設備制造 2025-05-30

- 動態(tài)錯流過濾機 2025-05-30

- 廣西動態(tài)錯流過濾機產品介紹 2025-05-30

- 三元前驅體制備中動態(tài)錯流旋轉陶瓷膜設備定制 2025-05-29

- 乳化油廢水處理中旋轉陶瓷膜動態(tài)錯流過濾機大全 2025-05-29

- 河南比較好的動態(tài)錯流過濾機 2025-05-29

- 浙江動態(tài)錯流過濾機產品介紹 2025-05-29

- 茶多酚提純中旋轉陶瓷膜動態(tài)錯流過濾機定制 2025-05-29

- NMP回收中旋轉陶瓷膜動態(tài)錯流過濾機常見問題 2025-05-29

- 茶多酚提純中動態(tài)錯流旋轉陶瓷膜前景 2025-05-29

- HL環(huán)鏈斗提機定制 2025-05-30

- 徐州關于輸送機 2025-05-30

- 進口SMT貼裝批量定制 2025-05-30

- 山東附近金剛筆聯(lián)系人 2025-05-30

- 浙江智能農業(yè)種類 2025-05-30

- 山東4A430C-15氣控閥商家 2025-05-30

- 廣西串聯(lián)式干氣密封制造 2025-05-30

- 河北EDI水處理電源一般多少錢 2025-05-30

- 天津穿刺器阻氣與密封性能測試儀生產廠家咨詢 2025-05-30

- 五金拋光機器人定制廠家 2025-05-30