重慶動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系人

典型應(yīng)用場景

生物醫(yī)藥與發(fā)酵工程

在乳清蛋白,、酶制劑生產(chǎn)中,旋轉(zhuǎn)陶瓷膜可替代傳統(tǒng)離心+板框過濾組合工藝,,實現(xiàn)發(fā)酵液的高效澄清,。例如,,采用Membralox®陶瓷膜處理青霉素發(fā)酵液時,濾液透光率>99%,,下游純化成本降低30%,。

超細(xì)粉體生產(chǎn):在球形氧化硅、納米碳酸鈣等粉體的制備中,,旋轉(zhuǎn)陶瓷膜可將漿料濃縮至固含量65%-70%,,后續(xù)干燥能耗降低50%以上。例如,,領(lǐng)動膜科技的碟式陶瓷膜在石墨漿料處理中,,節(jié)水量超過60%,且粉體顆粒團(tuán)聚率下降40%,。

工業(yè)廢水處理

針對含油廢水,、重金屬廢水,旋轉(zhuǎn)陶瓷膜可實現(xiàn)微米級顆粒物(如乳化油滴)的高效截留,,出水濁度<0.1NTU,。例如,上??朴虻妮S流旋轉(zhuǎn)膜過濾系統(tǒng)結(jié)合微納米氣泡技術(shù),,可將垃圾滲濾液中的COD從50000mg/L降至500mg/L以下。

食品飲料加工

在果汁澄清,、乳制品濃縮中,,旋轉(zhuǎn)陶瓷膜可保留天然風(fēng)味物質(zhì),同時實現(xiàn)無菌過濾,。例如,,處理蘋果汁時,膜通量可達(dá)80L/(m2?h),,且無需添加助濾劑,,產(chǎn)品保質(zhì)期延長20%。 乳制品去除脂肪與酪蛋白,,除菌過濾延長保質(zhì)期,。重慶動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系人

動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備高濃度 / 高倍濃縮多肽物料典型應(yīng)用場景舉例

多肽藥物中間體濃縮

場景:IGF 發(fā)酵液的濃縮(初始濃度 5 g/L,目標(biāo)濃縮至 50 g/L),。

方案:采用 100 nm 孔徑旋轉(zhuǎn)陶瓷膜,,轉(zhuǎn)速 2500 轉(zhuǎn) / 分鐘,錯流流速 1.5 m/s,,經(jīng)三級濃縮后,,收率達(dá) 98%,純度從 75% 提升至 85%,。

功能性多肽飲料制備

場景:大豆肽酶解液的高倍濃縮(用于生產(chǎn)高蛋白飲品,,初始濃度 8 g/L,,目標(biāo)濃縮至 80 g/L)。

方案:使用 50 nm 陶瓷膜,,配合循環(huán)濃縮工藝,,濃縮時間比傳統(tǒng)蒸發(fā)器縮短 40%,且多肽分子量分布更均勻(集中在 500-1000 Da),。

多肽類抗生藥物分離

場景:桿菌肽發(fā)酵液的提?。ǔ跏紳舛?10 g/L,需濃縮至 100 g/L 并去除培養(yǎng)基雜質(zhì)),。

方案:旋轉(zhuǎn)膜設(shè)備結(jié)合親和層析,,濃縮同時去除 90% 以上的菌體碎片和無機(jī)鹽,為后續(xù)純化提供高純度原料,。 安徽靠譜的旋轉(zhuǎn)陶瓷膜動態(tài)錯流過濾設(shè)備室溫操作避免熱敏物質(zhì)失活,,濾液無固體殘留。

動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備應(yīng)用于發(fā)酵食品的分離與精制

應(yīng)用場景:醬油,、醋,、料酒等發(fā)酵液的澄清,益生菌發(fā)酵液的濃縮,。

技術(shù)優(yōu)勢:

醬油澄清:傳統(tǒng)醬油過濾需添加助濾劑,,陶瓷膜(0.1μm)可直接截留醬醪中的殘渣、微生物,,濾液無需活性炭脫色,,氨基酸態(tài)氮損失率<5%,且風(fēng)味物質(zhì)(如酯類,、氨基酸)保留完整,。

益生菌濃縮:采用錯流旋轉(zhuǎn)膜分離益生菌(如雙歧桿菌),菌體濃度從 10? CFU/mL 濃縮至 101? CFU/mL,,存活率超 95%(傳統(tǒng)離心法存活率<70%),,用于生產(chǎn)高活性益生菌制劑。

酒精回收:納濾膜可從料酒,、米酒中分離乙醇(分子量 46Da),,與蒸發(fā)法相比,能耗降低 60%,,同時保留酯類香氣成分,,提升產(chǎn)品風(fēng)味。

技術(shù)特點與優(yōu)勢

高效節(jié)能

與傳統(tǒng)管式陶瓷膜依賴大流量循環(huán)泵(功率通常>50kW)不同,,旋轉(zhuǎn)陶瓷膜需低功率馬達(dá)驅(qū)動(功率<10kW),,能耗降低60%-80%。例如,處理10m3/h的高粘度物料時,,旋轉(zhuǎn)陶瓷膜系統(tǒng)的耗電量為管式膜的三分之一。

抗污染與長壽命

動態(tài)錯流和離心力的協(xié)同作用大幅減少膜面污染,,化學(xué)清洗周期從傳統(tǒng)膜的每天1次延長至每周1次,,膜壽命可達(dá)3-5年。例如,,在氨基酸濃縮工藝中,,旋轉(zhuǎn)陶瓷膜的清洗頻率降低70%,維護(hù)成本明顯下降,。

高適應(yīng)性與靈活性

可處理粘度范圍極廣的物料(從1cP到10000cP),,包括高固含量(>50%)、高纖維含量(如中藥提取液)及熱敏性物質(zhì)(如酶制劑),。例如,,在油脂精煉中,旋轉(zhuǎn)陶瓷膜可在低溫下實現(xiàn)高效過濾,,避免傳統(tǒng)工藝中高溫對營養(yǎng)成分的破壞,。 碟式陶瓷膜裝填密度大、體積小,,多片集成提升處理效率,。

旋轉(zhuǎn)膜過濾在醫(yī)藥行業(yè)典型應(yīng)用案例

某中藥企業(yè)黃連提取液濃縮

傳統(tǒng)工藝:減壓蒸餾濃縮,溫度 60-80℃,,有效成分黃連素?fù)p失率 15%,,能耗 200kWh / 噸。

陶瓷膜工藝:常溫錯流濃縮,,黃連素保留率 98%,,能耗 120kWh / 噸,生產(chǎn)周期縮短 50%,。

某工廠青霉素發(fā)酵液處理

原工藝:板框過濾 + 離心,,收率 85%,濾渣含水率 70%,,需頻繁更換濾布,。

陶瓷膜工藝:直接膜分離,收率 96%,,濾渣含水率降至 40%,,設(shè)備連續(xù)運行 30 天無需停機(jī)清洗。

動態(tài)錯流旋轉(zhuǎn)陶瓷膜分離濃縮設(shè)備憑借技術(shù)優(yōu)勢,,正逐步替代傳統(tǒng)分離工藝,,成為醫(yī)藥化工行業(yè)提質(zhì)增效、綠色生產(chǎn)的重要工具,,尤其適用于高附加值產(chǎn)物的分離與資源回收場景,。 替代濾芯減少固廢,,替代離心機(jī)避免漏料。提取重組類人膠原蛋白中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備優(yōu)勢

錯流速率 4-6m/s,,微濾壓力 2-3bar,,優(yōu)化能耗與效率。重慶動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系人

四,、應(yīng)用中的關(guān)鍵技術(shù)要點

1. 工藝參數(shù)優(yōu)化

旋轉(zhuǎn)速率:根據(jù)黏度調(diào)整,,通常黏度每增加 100 mPa?s,轉(zhuǎn)速需提高 200~300 r/min(如 100 mPa?s 對應(yīng) 1000 r/min,,500 mPa?s 對應(yīng) 2500 r/min),。

溫度控制:高黏物料常需升溫降低黏度(如食品漿料控制在 50~60℃,化工廢液可耐 150℃高溫),,陶瓷膜耐溫特性允許此操作,。

錯流流速:料液循環(huán)流速≥3 m/s,形成湍流,,避免層流狀態(tài)下的顆粒沉積,。

2. 膜組件設(shè)計創(chuàng)新

結(jié)構(gòu)優(yōu)化:采用多通道管式膜(內(nèi)徑 8~12 mm)或旋轉(zhuǎn)盤式膜,增大比表面積,,降低流體阻力,。

表面改性:陶瓷膜表面接枝親水性涂層(如 TiO?光催化層),減少蛋白質(zhì)等黏性物質(zhì)吸附,。

3. 系統(tǒng)集成方案

組合工藝:與離心預(yù)分離,、超聲輔助等技術(shù)結(jié)合,處理極端高黏體系(如黏度>1000 mPa?s),。

智能化控制:通過在線黏度計,、壓力傳感器實時調(diào)節(jié)旋轉(zhuǎn)速率和跨膜壓力,實現(xiàn)自適應(yīng)運行,。

旋轉(zhuǎn)陶瓷膜動態(tài)錯流技術(shù)通過 “動態(tài)剪切抗污染 + 陶瓷膜大強(qiáng)度分離” 的協(xié)同作用,,突破了高濃粘物料分離濃縮的技術(shù)瓶頸,在生物發(fā)酵,、食品加工,、化工環(huán)保等領(lǐng)域展現(xiàn)出明顯的工程價值。其關(guān)鍵優(yōu)勢在于對高黏度,、高濃度體系的適應(yīng)性,,以及連續(xù)化、低耗材的運行特性,。在更多極端工況(如高溫,、強(qiáng)腐蝕、超高黏度)中替代傳統(tǒng)工藝。 重慶動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系人

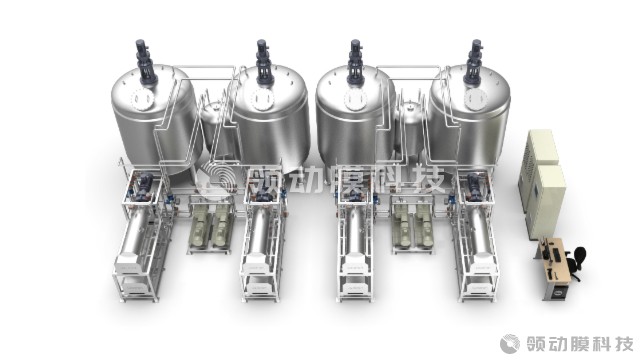

江蘇領(lǐng)動膜科技有限公司是一家有著雄厚實力背景,、信譽可靠,、勵精圖治、展望未來,、有夢想有目標(biāo),,有組織有體系的公司,堅持于帶領(lǐng)員工在未來的道路上大放光明,,攜手共畫藍(lán)圖,在江蘇省等地區(qū)的機(jī)械及行業(yè)設(shè)備行業(yè)中積累了大批忠誠的客戶粉絲源,,也收獲了良好的用戶口碑,,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),也希望未來公司能成為*****,,努力為行業(yè)領(lǐng)域的發(fā)展奉獻(xiàn)出自己的一份力量,,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強(qiáng)不息,斗志昂揚的的企業(yè)精神將**江蘇領(lǐng)動膜科技供應(yīng)和您一起攜手步入輝煌,,共創(chuàng)佳績,,一直以來,公司貫徹執(zhí)行科學(xué)管理,、創(chuàng)新發(fā)展,、誠實守信的方針,員工精誠努力,,協(xié)同奮取,,以品質(zhì)、服務(wù)來贏得市場,,我們一直在路上,!

- 天津靠譜的動態(tài)錯流過濾機(jī) 2025-06-16

- 粉體洗滌濃縮中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備常見問題 2025-06-16

- 河南動態(tài)錯流旋轉(zhuǎn)陶瓷膜聯(lián)系方式 2025-06-15

- DTD中回收釕催化劑中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備產(chǎn)品介紹 2025-06-15

- DTD中回收釕催化劑中動態(tài)錯流旋轉(zhuǎn)陶瓷膜設(shè)備哪家好 2025-06-15

- 江西動態(tài)錯流過濾機(jī)牌子 2025-06-12

- 四川靠譜的動態(tài)錯流過濾機(jī)小批量生產(chǎn)設(shè)備 2025-06-12

- 四川比較好的動態(tài)錯流過濾機(jī)實驗型設(shè)備 2025-06-12

- 四川比較好的動態(tài)錯流過濾機(jī)生產(chǎn)型設(shè)備 2025-06-12

- 吉林動態(tài)錯流旋轉(zhuǎn)陶瓷膜生產(chǎn)廠家 2025-06-12

- 湖南定做液壓打包機(jī)廠家 2025-06-16

- 廣東戶外照明氣密防水檢測設(shè)備價格 2025-06-16

- 上海活塞式芝麻醬灌裝機(jī)多少錢 2025-06-16

- 南京環(huán)保水冷空調(diào)價格 2025-06-16

- 河南靜音工業(yè)風(fēng)扇排行榜 2025-06-16

- 乳山智能西奧電梯生產(chǎn)廠家 2025-06-16

- 張家港什么是驅(qū)動器 2025-06-16

- 西門子6ES7656-8CE33-2GF2 PLC 2025-06-16

- 遼寧鐵心彈簧裝配機(jī)多少錢 2025-06-16

- 化工業(yè)失重秤重控制器 2025-06-16