浙江電機軸檢測設(shè)備

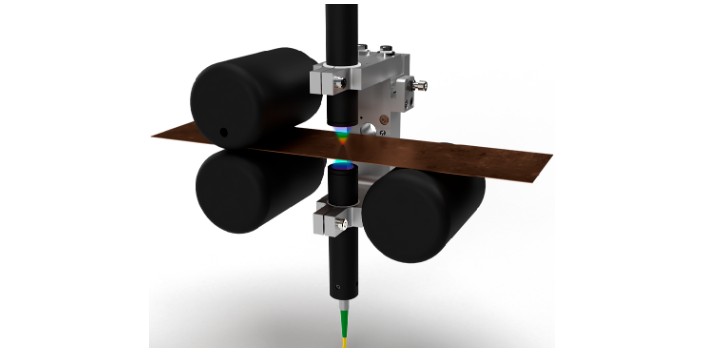

在變速箱墊片選擇與裝配(選墊機)方面,高速變速箱的裝配過程通常需要確定和驗證裝配用的墊片適用與否,以防止變速箱運轉(zhuǎn)過程中可能導(dǎo)致的噪音或工作異常,。墊片選擇及裝配的工藝主要用于調(diào)整錐形軸承之間的預(yù)緊力或調(diào)整嚙合齒輪之間的齒隙,。當(dāng)涉及到電氣化變速箱(減速機)時,選墊機方案將面對新的挑戰(zhàn)和要求。此時集成化/定制化的測量方案將變得至關(guān)重要,。Marposs非接觸式檢測方案,使用激光掃描傳感器或共焦技術(shù)來測量產(chǎn)品的各種外觀特征,如倒角尺寸和側(cè)面輪廊等,。無損探測以渦流為基礎(chǔ),渦流是由時變磁場在導(dǎo)電材料內(nèi)引起的小電流回路,。浙江電機軸檢測設(shè)備

檢測設(shè)備

Optoflash具有2D圖像相機的結(jié)構(gòu),,為軸類件光學(xué)測量行業(yè)設(shè)定了新的標準,對測量操作來講是很重要的優(yōu)勢,。通孔測量:通孔測量的時間只在毫秒之間,,而且結(jié)果更加準確。無以倫比的測量速度動的設(shè)計,。完全的2D,,基于不需要光學(xué)結(jié)構(gòu)。另外,。Optoflsh具有2D圖像的連續(xù)性,,完整的輪廓和工件圖像都可以在一張照片中采集,所以可以盡可能大的獲取數(shù)據(jù),,減少機械誤差,。同時,Optoflsh具有軸向端面跳動,,2D圖像的算法,,使得整個端面的表面都可以在每個旋轉(zhuǎn)角度都被動態(tài)掃描出。所以O(shè)ptoflash測量軸向端面跳動的結(jié)果比傳統(tǒng)線掃描光學(xué)設(shè)備的更好,。通孔測量的時間只在毫秒之間,,而且結(jié)果更加準確,。燃料電池檢測設(shè)備報價馬波斯總流量測試帶來以下好處,減少系統(tǒng)的響應(yīng)時間并確保減少因大泄漏造成的腔室污染,。

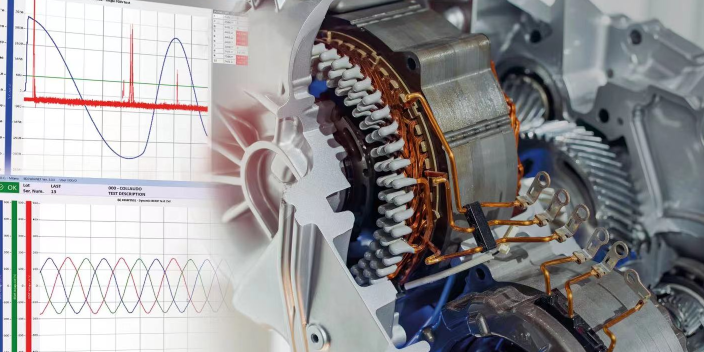

在定子檢測方面,,馬波斯電池行業(yè)解決方案包括測量和檢測的定制化解決方案和定子電性能測試。在電池殼體方面,,馬波斯電池行業(yè)解決方案包括壓鑄工藝監(jiān)控,、金屬切削過程中的刀具檢查和過程監(jiān)控、尺寸測量和目視檢查泄漏測試產(chǎn)品和應(yīng)用,。在片發(fā)卡扁線方面,,馬波斯電池行業(yè)解決方案包括用于漆包電磁線的在線控制、激光方案在線測量和檢查光學(xué)尺寸測量,。在硅鋼片方面,,硅鋼片成型過程智能監(jiān)控、硅鋼片的質(zhì)量檢查和鐵芯的接觸式/非接觸式測量,。

電池pack是電動汽車動力總成中的要素之一,,該組件的性能是PHEV和BEV汽車未來商業(yè)化成功的關(guān)鍵。該組件體現(xiàn)了電動汽車的價值,,因此,,必須在整個產(chǎn)業(yè)鏈上提供足夠的質(zhì)量和過程控制來保證比較高的質(zhì)量水平。馬波斯關(guān)于電池pack組裝的方案集中在如下關(guān)鍵工序成品電池pack和冷卻回路的泄漏測試,。在用嗅探法對電池PACK進行泄漏測試時,,泄漏測試是電池pack裝配過程中的基本要求,用于檢查電池pack的氣密性,,以防止水,、濕氣、灰塵或其他外部污染物進入,,導(dǎo)致電池pack內(nèi)部的高壓零部件出現(xiàn)短路,。MARPOSS局部放電絕緣測試(PDIV測試)能夠識別相間或相與定子主體之間的潛在絕緣缺陷。

在單嚙和變速箱(減速機)偏差分析方面,,2速或1速變速箱(減速機)零件加工必須滿足高精度要求,以確保零件裝配后不會對車輛造成額外的噪音,。SF測試是齒輪加工后的嚙合旋轉(zhuǎn)測試。測試時,標準齒輪至于適當(dāng)?shù)陌惭b位置:其與待測齒輪齒隙適當(dāng),且單面嚙合,。然后光學(xué)編碼器測量其相對于標準齒輪的角位移,。SF測試結(jié)果包括變速箱(減速機)偏差數(shù)據(jù)的采集和噪音分析。Marposs還開發(fā)了一種特殊的單嚙測試方案,用于在實驗室測試原型零件,以改善齒輪設(shè)計過程,。馬波斯已經(jīng)開發(fā)出精度,、靈敏度很高的泄漏測試解決方案,以滿足工業(yè)部門日益嚴格的要求,。上海汽車空調(diào)檢測設(shè)備方法

在不同工藝階段對定子進行的絕緣測試是評估組件質(zhì)量和可靠性的關(guān)鍵操作,。浙江電機軸檢測設(shè)備

Optoflash是世界上軸向可以采用多個光學(xué)傳感器的測量系統(tǒng),。這意味著可以通過不同的光學(xué)傳感器分別獲取圖像,然后將所有圖像完美地結(jié)合在一起,,從而生成一幅單一的工件合成圖像,,并可確保合成邊緣毫無任何斷點和缺口。得益于這一獨特的設(shè)計,,Optoflash測量系統(tǒng)無需光學(xué)系統(tǒng)或工件本身進行任何軸向運動,就可以覆蓋長度達300mm的測量范圍,。當(dāng)前,作為世界上前列的軸向可以采用多個光學(xué)傳感器的測量系統(tǒng),。Optoflash的總測量時間可達5.6秒!浙江電機軸檢測設(shè)備

- 山西3D 視覺測量傳感器價格 2025-06-16

- 上海線光譜共焦傳感器廠家 2025-06-16

- 山西Marposs 傳感器精度 2025-06-15

- 天津非接觸式傳感器原理 2025-06-15

- 內(nèi)蒙古光譜共焦傳感器品牌 2025-06-14

- 安徽3D 視覺測量傳感器原理 2025-06-14

- 天津光譜共焦視覺檢測傳感器品牌 2025-06-14

- 吉林光譜共焦視覺檢測傳感器原理 2025-06-14

- 黑龍江2D 測量傳感器應(yīng)用案例 2025-06-13

- 遼寧Marposs 傳感器測量速度 2025-06-13

- 上海新能源電池實驗臺方案 2025-06-17

- 靜安區(qū)整套物聯(lián)網(wǎng)應(yīng)用服務(wù) 2025-06-17

- 南昌箱式微晶玻璃實驗爐圖片 2025-06-17

- 泰州廠房車間崗位降溫冷氣機設(shè)計 2025-06-17

- 珠寶首飾蠟鑲機器人配件 2025-06-17

- 濱湖區(qū)國內(nèi)挖機散熱器生產(chǎn)廠家 2025-06-17

- 無錫管鏈輸送系統(tǒng)設(shè)計 2025-06-17

- 福建醫(yī)院配送機器人歡迎選購 2025-06-17

- 河北20噸/小時種子加工定制 2025-06-17

- 小型人工智能基礎(chǔ)軟件開發(fā)是什么 2025-06-17