徐州耐用氣缸使用方法

航空航天領(lǐng)域的氣缸需滿足極端環(huán)境要求,,如飛機起落架收放氣缸采用鈦合金缸體(密度 4.5g/cm3,,強度≥800MPa),耐溫 - 55℃至 125℃,,且通過鳥撞測試(沖擊能量≥100kJ),。襟翼調(diào)節(jié)氣缸采用無刷直流電機驅(qū)動的氣動伺服系統(tǒng),位置控制精度 ±0.1mm,,響應(yīng)時間≤0.02 秒,,確保飛行姿態(tài)的精確控制。這些氣缸的密封件采用全氟醚橡膠(FFKM),,耐化學(xué)腐蝕性優(yōu)于普通橡膠,,使用壽命≥10 年,。在衛(wèi)星發(fā)射裝置中,,氣缸驅(qū)動的星箭分離機構(gòu)需在 0.1 秒內(nèi)完成解鎖,可靠性要求≥99.99%,。旋轉(zhuǎn)氣缸可將直線運動轉(zhuǎn)化為旋轉(zhuǎn)運動,,適用于夾緊或翻轉(zhuǎn)作業(yè)場景。徐州耐用氣缸使用方法

工業(yè)機器人中,,氣缸驅(qū)動的平行抓手(重復(fù)定位精度 ±0.1mm)可抓取 0.1-5kg 的工件,,配合力控傳感器實現(xiàn)柔順裝配。服務(wù)機器人的行走氣缸采用仿生設(shè)計,,模仿人類步態(tài)(步長 500mm,,速度 0.5m/s),并配備防跌倒傳感器(傾斜角度>15° 時自動鎖止),。醫(yī)療機器人的手術(shù)氣缸精度達 ±0.02mm,,用于顯微外科手術(shù)器械的驅(qū)動,其密封件采用生物相容性材料(符合 ISO 10993 標準)。某協(xié)作機器人公司的氣缸解決方案,,使機器人的抓取速度提升 30%,,能耗降低 25%。臺州自動氣缸規(guī)格尺寸氣缸的安裝支架需具有足夠剛度,,避免因振動導(dǎo)致位置偏移或松動,。

傳統(tǒng)氣動系統(tǒng)的能源利用率通常低于20%,因此節(jié)能技術(shù)成為研發(fā)重點,。流量控制閥通過調(diào)節(jié)排氣速度減少空氣消耗,;壓力補償氣缸根據(jù)負載動態(tài)調(diào)整氣壓,避免能源浪費,。例如,,F(xiàn)esto的Motion Terminal系統(tǒng)整合了數(shù)字閥與傳感器,可實時優(yōu)化氣壓輸出,。再生回路技術(shù)將排氣端的壓縮空氣回收至進氣端,,降低總耗氣量約30%。此外,,輕量化設(shè)計(如碳纖維缸體)減少運動部件質(zhì)量,,從而降低驅(qū)動能耗。環(huán)保方面,,生物降解潤滑油(如菜籽油基潤滑劑)逐漸替代礦物油,,減少環(huán)境污染。在低溫環(huán)境下,,采用低摩擦密封材料(如PTFE涂層)可降低啟動氣壓需求,。未來,氣電混合氣缸(如SMC的電動氣缸EH系列)結(jié)合了氣動高速與電動精確的優(yōu)點,,成為綠色制造的重要方向,。這些技術(shù)不只降低運營成本,也符合ISO 50001能源管理體系要求,。

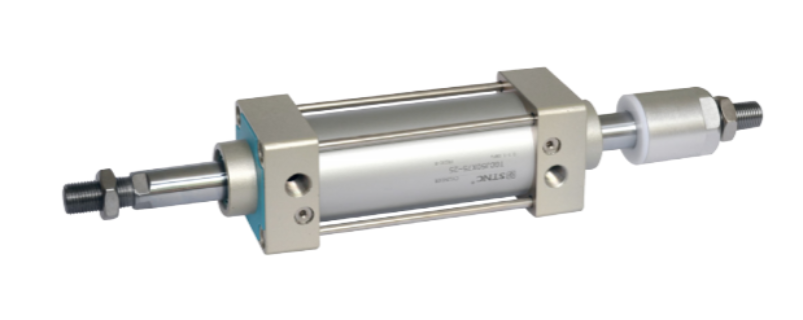

單作用氣缸只在一個方向上依靠壓縮空氣驅(qū)動,,另一個方向則借助彈簧復(fù)位。這種氣缸結(jié)構(gòu)簡單,、成本較低,,常用于對推力和行程要求不高,且需自動復(fù)位的場合,。以紡織機械為例,,單作用氣缸可推動紗線的分線裝置,在壓縮空氣作用下,,活塞桿伸出實現(xiàn)分線動作,,隨后彈簧將活塞桿拉回原位,,為下一次分線做準備。此外,,在一些小型包裝設(shè)備中,,單作用氣缸也可完成物料的推送、封口等簡單操作,,因其結(jié)構(gòu)小巧,,安裝便捷,在空間有限的設(shè)備中優(yōu)勢明顯,。氣缸在包裝機械中用于推動物料,、開合模具或驅(qū)動傳送帶定位機構(gòu)。

氣缸典型故障包括動作遲緩,、爬行,、漏氣或輸出力不足。動作遲緩可能因供氣壓力不足,、管路堵塞或潤滑不良,;需檢查減壓閥設(shè)定值(通常0.4-0.6MPa)和過濾器是否堵塞。爬行現(xiàn)象多由負載與氣缸軸線不重合導(dǎo)致,,需重新調(diào)整安裝對中度,。漏氣問題常見于密封圈老化或活塞桿劃傷,可通過肥皂水檢測泄漏點并更換密封件,。若氣缸在無負載時正常但帶載無力,,可能活塞密封磨損或缸筒內(nèi)壁拉傷,需拆解檢查,。定期記錄氣缸的循環(huán)次數(shù)和壓力曲線有助于預(yù)判故障,。多位置氣缸通過多個活塞組合,實現(xiàn)在不同行程位置的停止和定位,。金山區(qū)制造氣缸

氣缸的故障診斷可通過聽漏氣聲,、測運動速度或檢查磁性信號判斷。徐州耐用氣缸使用方法

在汽車制造中,,氣缸覆蓋沖壓,、焊接、裝配全流程,。沖壓車間的模具氣缸(缸徑 320mm,行程 1000mm)以 0.8MPa 壓力驅(qū)動模具閉合,,壓力波動≤2%,,確保車身覆蓋件的沖壓精度(誤差≤0.2mm)。焊接車間的焊鉗氣缸采用雙活塞設(shè)計,,推力達 5000N,,配合伺服電機實現(xiàn)焊接壓力的精確控制(±10N),。裝配車間的擰緊氣缸集成扭矩傳感器,實時反饋擰緊力矩(精度 ±2%),,確保發(fā)動機螺栓的裝配質(zhì)量,。某汽車工廠統(tǒng)計顯示,氣缸故障導(dǎo)致的停線時間占總停線時間的 15%,,通過智能氣缸升級,,停線時間降低至 5%。徐州耐用氣缸使用方法

- 湖州購買電磁閥操作 2025-05-09

- 上海哪里有接頭 2025-05-09

- 上海全自動接頭規(guī)格尺寸 2025-05-09

- 上海電磁閥供應(yīng)商 2025-05-09

- 舟山哪里有過濾器供應(yīng)商 2025-05-09

- 上海耐用過濾器維修價格 2025-05-09

- 連云港耐用氣源處理維修電話 2025-05-09

- 制造氣源處理生產(chǎn)廠家 2025-05-09

- 浙江自動電磁閥生產(chǎn)廠家 2025-05-09

- 南京全自動氣源處理執(zhí)行標準 2025-05-09

- 河南磷化酸洗鈍化設(shè)備廠家 2025-05-09

- 上海降溫負壓風機 2025-05-09

- 哪些橡膠密封圈 2025-05-09

- 閔行區(qū)省電智能倉儲設(shè)備圖片 2025-05-09

- 茂名軸類測量機/儀哪家好 2025-05-09

- 四川家用訂折機 2025-05-09

- 蘇州工業(yè)爐產(chǎn)線 2025-05-09

- 棗莊漲力輥膠輥廠家 2025-05-09

- 上海制藥行業(yè)螺桿空壓機維修 2025-05-09

- 湖州汽車廠環(huán)氧地坪種類 2025-05-09