連云港工業(yè)焊管焊接

直縫焊管制造工藝解析直縫焊管是通過將鋼板或鋼帶成型后焊接而成的管材,,其制造工藝主要包括以下關鍵環(huán)節(jié):1.板材預處理選用熱軋或冷軋鋼板(常見材質Q235B、X42-X80等),,經(jīng)矯平,、銑邊等工序,確保板邊直線度≤1mm/m,,為后續(xù)焊接提供高質量坯料,。2.成型工藝JCOE成型:采用漸進式壓力機折彎,分20-30步將鋼板壓成"C"型,,然后閉合為"O"型,,適合厚壁(6-60mm)大口徑(Φ406-Φ3000mm)管;UOE成型:通過U型壓力機預彎,、O型壓力機閉圓,,生產效率高,常用于油氣輸送管,;輥式連續(xù)成型:用于薄壁(2-12mm)中小口徑(Φ20-Φ610mm)管,,成型速度可達60m/min。3.焊接技術埋弧焊(SAW):用于壁厚≥6mm的管道,,雙面焊工藝保證熔深,,焊速1-3m/min;高頻電阻焊(ERW):適用于薄壁管,,焊速可達30-100m/min,,無需焊材;激光焊(LBW):新興工藝,,用于精密不銹鋼管,,熱影響區(qū)1-2mm,。4.焊后處理包括在線熱處理(如中頻感應退火)、焊縫超聲/渦流檢測,、液壓擴徑(改善圓度至0.5%D以內)等工序,。江陰市華夏化工機械有限公司是一家專業(yè)提供焊管的公司,有想法的不要錯過哦,!連云港工業(yè)焊管焊接

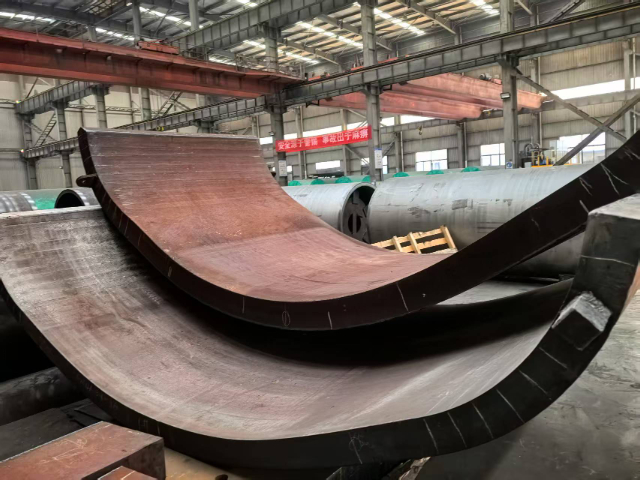

厚壁筒體作為石油化工,、能源電力、航空航天及重型機械等領域的關鍵部件,,廣泛應用于壓力容器,、反應釜、管道系統(tǒng)及核電站設備中,。隨著全球工業(yè)化的持續(xù)推進和裝備制造業(yè)的升級,,厚壁筒體加工的市場需求呈現(xiàn)穩(wěn)定增長態(tài)勢。在能源領域,,油氣開采和煉化行業(yè)對高壓,、耐腐蝕筒體的需求持續(xù)增加,尤其在深海油氣和頁巖氣開發(fā)中,,厚壁筒體需滿足極端工況要求,。核電產業(yè)的復蘇與小型模塊化反應堆(SMR)的興起,進一步推動了對高精度,、高安全性筒體加工的需求,。此外,化工設備的大型化趨勢(如乙烯裂解裝置)也促使厚壁筒體向大直徑方向發(fā)展,。從技術層面看,市場對加工精度,、材料性能(如鈦合金)及焊接工藝的要求日益嚴格,,推動企業(yè)升級數(shù)控軋制、深孔鉆削和自動化焊接設備,。環(huán)保法規(guī)的收緊亦促使加工技術向綠色高效轉型,。總體而言,,厚壁筒體加工市場前景廣闊,,但競爭激烈,企業(yè)需通過技術創(chuàng)新和工藝優(yōu)化搶占市場份額,,尤其關注新興能源和特種設備領域的增量需求,。臺州精密焊管生產廠家焊管 ,就選江陰市華夏化工機械有限公司,,用戶的信賴之選,。

Q690高強鋼焊接技術要點解析Q690高強鋼作為屈服強度達690MPa的低合金調質鋼,,其焊接工藝需嚴格控制,以避免出現(xiàn)冷裂紋,、熱影響區(qū)軟化等問題,。以下是關鍵焊接技術要點:預熱與層溫控制是焊接成功的首要條件。通常要求80~150℃的預熱溫度,,層間溫度控制在150~250℃范圍,,以減緩冷卻速度,降低氫致裂紋風險,。對于厚板焊接,,需采用電加熱片或火焰預熱等方式保證溫度均勻性。焊接材料選擇需匹配母材強度,。優(yōu)先選用低氫型焊材(如E11018-G或相應藥芯焊絲),,其擴散氫含量應≤5mL/100g。對于重要結構,,推薦采用韌性更高的Ni-Cr-Mo系焊材,,以改善焊縫金屬的低溫沖擊性能。焊接工藝參數(shù)需精確調控,。采用小熱輸入(一般≤20kJ/cm)的多道焊工藝,,避免熱影響區(qū)晶粒粗化。GMAW推薦1.2~1.6mm直徑焊絲,,電流180~240A,;SAW宜選用中性焊劑配合4.0mm焊絲。焊后處理不可忽視,。對于拘束度大的接頭,,需立即進行200~300℃/2h的后熱處理以消氫。重要承力構件建議進行550~620℃的焊后退火,,以優(yōu)化接頭綜合性能,。通過嚴格控制上述環(huán)節(jié),可確保Q690高強鋼焊接接頭具有與母材匹配的強度和韌性,,滿足海洋工程,、重型機械等領域的嚴苛要求。

厚壁筒體卷制工藝的難點與挑戰(zhàn)厚壁筒體卷制是壓力容器,、鍋爐及重型管道制造中的關鍵工序,,其工藝難度明顯高于普通筒體成型。主要技術難點集中在以下幾個方面:首先,,材料變形抗力大是主要挑戰(zhàn),。厚鋼板(通常壁厚超過50mm)在卷制時需要克服極大的塑性變形阻力,對卷板機的軋輥壓力、驅動功率及結構剛度提出極高要求,。若設備能力不足,,易導致板材回彈嚴重,成型精度難以控制,。其次,,預彎工序尤為關鍵。厚壁筒體兩端需預先壓頭成型,,但受材料厚度影響,,傳統(tǒng)模具難以實現(xiàn)理想彎曲半徑,易出現(xiàn)直邊段過長或棱角現(xiàn)象,,影響后續(xù)組對焊接質量,。此外,殘余應力控制是另一大難題,。厚板冷卷時產生的加工硬化現(xiàn)象明顯,,若工藝參數(shù)不當,筒體內部會殘留較大應力,,可能引發(fā)后續(xù)焊接變形或使用中的應力腐蝕問題,。幾何精度保障困難。厚壁卷制過程中易出現(xiàn)橢圓度超標,、縱縫錯邊等問題,,尤其對于材料(如Q345R、SA516Gr70等),,需配合精確的工藝計算與多次校圓才能滿足公差要求,。針對這些難點,現(xiàn)代制造通常采用大噸位四輥卷板機,、預熱卷制工藝及數(shù)字化控制系統(tǒng),,以確保厚壁筒體的成型質量與安全性。江陰市華夏化工機械有限公司為您提供焊管 ,,有想法可以來我司咨詢,!

KTIG技術在焊管制造中的創(chuàng)新應用KTIG(KeyholeTIG,即匙孔鎢極氬弧焊)作為一種高能束焊接技術,,正在焊管制造領域展現(xiàn)出的潛力。該技術通過超高溫電?。蛇_10,000°C以上)形成穿透性匙孔效應,,能夠實現(xiàn)單面焊雙面成型,特別適用于厚壁焊管(8-30mm)的高效焊接,。在不銹鋼焊管生產中,,KTIG技術展現(xiàn)出獨特優(yōu)勢:其熱輸入特性(較傳統(tǒng)TIG減少40%熱輸入)有效抑制了奧氏體不銹鋼的晶間腐蝕傾向,焊縫熱影響區(qū)寬度控制在1.5mm以內。對于雙相不銹鋼焊管,,KTIG的快速冷卻特性有助于保持理想的α/γ相比例,,焊縫沖擊韌性提升30%以上。在高強鋼焊管(如X80管線鋼)制造中,,該技術通過精確的熔池控制,,可將焊接速度提升至常規(guī)TIG的3倍(達0.8m/min),同時保證焊縫-20℃沖擊功超過100J,。目前KTIG已成功應用于核電用管,、海底管道等焊管產品的環(huán)縫焊接,其無需坡口準備,、一次成型的特點,,使焊接效率提高50%,生產成本降低30%,。隨著智能化控制系統(tǒng)的集成,,KTIG正推動焊管制造向"精密化、自動化,、高效化"方向發(fā)展,。江陰市華夏化工機械有限公司是一家專業(yè)提供焊管的公司,有想法可以來我司咨詢,!臺州精密焊管生產廠家

江陰市華夏化工機械有限公司致力于提供焊管 ,,有需要可以聯(lián)系我司哦!連云港工業(yè)焊管焊接

焊管的熱處理工藝及其影響焊管的熱處理是制造過程中至關重要的環(huán)節(jié),,它能夠明顯改善焊管的機械性能和微觀組織結構,。通過精確控制加熱溫度、保溫時間和冷卻速度,,熱處理工藝可以消除焊接應力,、提高材料性能,并確保焊管滿足各種工程應用的要求,。主要熱處理工藝類型退火處理:將焊管加熱到臨界溫度以上,,然后緩慢冷卻。這一過程可以有效消除焊接過程中產生的殘余應力,,改善材料的塑性和韌性,,特別適用于需要后續(xù)冷加工的焊管。正火處理:加熱到奧氏體化溫度后空冷,。正火能夠細化晶粒,,提高焊管的強度和硬度,同時保持良好的韌性,,常用于碳鋼和低合金鋼焊管,。淬火+回火:先快速冷卻以獲得馬氏體組織,,再進行回火處理。這種組合工藝可以明顯提高焊管的綜合機械性能,,適用于要求的特殊用途焊管,。熱處理對焊管性能的影響熱處理工藝直接影響焊管的多個關鍵性能指標:消除焊接殘余應力,降低應力腐蝕開裂風險改善焊縫區(qū)的微觀組織均勻性提高材料的強度,、硬度和韌性優(yōu)化焊管的尺寸穩(wěn)定性增強耐腐蝕性能工藝控制要點現(xiàn)代焊管熱處理強調精確的工藝控制,,包括:溫度均勻性控制(±5℃以內)精確的保溫時間管理可控的冷卻速率自動化控制系統(tǒng)確保工藝一致性連云港工業(yè)焊管焊接

- 南通大口徑直縫焊管直銷 2025-05-30

- 衢州非標厚壁焊管加工 2025-05-30

- 常州小口徑厚壁焊管生產廠家 2025-05-30

- 嘉興雙相鋼焊管銷售 2025-05-30

- 無錫大口徑直縫焊管供應商 2025-05-30

- 寧波工業(yè)焊管供應商 2025-05-30

- 泰州工業(yè)焊管價格 2025-05-30

- 宿遷精密焊管加工 2025-05-30

- 杭州不銹鋼焊管價格 2025-05-29

- 湖州雙相鋼焊管焊接 2025-05-29

- 湖北R-616金紅石型鈦白粉怎么收費 2025-05-30

- 上海采購硫酸銀單價 2025-05-30

- 南通高純高光硫酸鋇廠商 2025-05-30

- 湖北導熱灌封膠生產廠家 2025-05-30

- 上海建筑防腐防護蠟銷售公司 2025-05-30

- 海南直銷EPP積木批發(fā) 2025-05-30

- 浦東新區(qū)標準爐襯料價格多少 2025-05-30

- 吉林維氏金剛石針尖 2025-05-30

- 浙江鐵鉻棕顏料批發(fā) 2025-05-30

- 長寧區(qū)選擇聚合物材料產品介紹 2025-05-30