青島翻轉(zhuǎn)式回火爐非標(biāo)定制

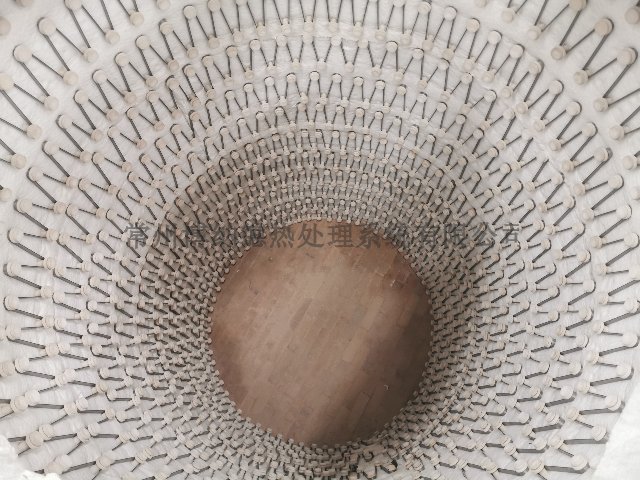

在現(xiàn)代工業(yè)生產(chǎn)中,,金屬材料的性能優(yōu)化至關(guān)重要,。箱式回火爐作為金屬熱處理領(lǐng)域的重要設(shè)備,發(fā)揮著不可或缺的作用,。它能夠通過精確的溫度控制和獨(dú)特的工藝,,改善金屬的內(nèi)部組織和性能,,滿足各種工業(yè)應(yīng)用的嚴(yán)苛要求。工作原理箱式回火爐主要通過加熱元件將電能轉(zhuǎn)化為熱能,,進(jìn)而提升爐膛內(nèi)的溫度,。常用的加熱元件如 0Cr21Al5 合金電阻帶,被繞制成波紋型,,并依據(jù)爐溫均勻性的要求,,合理分布在左右側(cè)墻、后墻及爐底四個(gè)面上,。當(dāng)電流通過這些電阻帶時(shí),,電阻帶產(chǎn)生熱量,,均勻地輻射到爐膛內(nèi),使放置其中的金屬機(jī)件或合金鋼機(jī)件被加熱,。連續(xù)式回火爐的進(jìn)料端設(shè)置紅外測溫儀,,實(shí)時(shí)監(jiān)測工件入爐溫度并聯(lián)動(dòng)調(diào)整加熱功率。青島翻轉(zhuǎn)式回火爐非標(biāo)定制

在金屬加工的廣闊領(lǐng)域中,,回火爐作為一種至關(guān)重要的設(shè)備,,對提升金屬材料性能起著不可或缺的作用。它通過特定的熱處理工藝,,改變金屬內(nèi)部組織結(jié)構(gòu),,從而優(yōu)化金屬的硬度、韌性,、強(qiáng)度等關(guān)鍵特性,。真空回火爐主要適用于黑色和有色金屬的線帶材、管料,、機(jī)械零件,、電子元件以及工模量具等的光亮退火和回火處理。其特點(diǎn)是在真空環(huán)境下進(jìn)行熱處理,,能夠有效避免金屬在加熱過程中與氧氣等氣體發(fā)生反應(yīng),,處理后的產(chǎn)品表面光潔,不氧化,、不脫碳,。這對于一些對表面質(zhì)量要求極高的精密零件和電子元件制造至關(guān)重要。例如,,在電子芯片制造中,,使用真空回火爐處理的金屬引線框架,可確保其良好的導(dǎo)電性和可靠性,。重慶雙爐門回火爐定制連續(xù)式回火爐的傳動(dòng)系統(tǒng)配備扭矩傳感器,,實(shí)時(shí)監(jiān)測網(wǎng)帶負(fù)載并預(yù)警卡料或打滑故障。

以井式回火爐為例,,低溫回火常采用 180℃至 200℃左右的溫度進(jìn)行回火,,傳統(tǒng)方式多使用油煮回火。然而,,若采用 100℃的熱水回火,,則具有諸多優(yōu)點(diǎn)。首先,,100℃的回火能夠減少磨裂的發(fā)生,;其次,可使工件硬度稍增,,改善耐磨性,;再者,,降低了急速加熱所產(chǎn)生裂痕的機(jī)會;此外,,在進(jìn)行深冷處理時(shí),,能降低工件發(fā)生深冷裂痕的機(jī)率,對殘留奧氏體起到緩沖作用,,增加材料強(qiáng)韌性,;,工件表面不會產(chǎn)生油焦,,表面硬度稍低,,適合磨床研磨加工,也不會出現(xiàn)油煮過熱干燒的現(xiàn)象,。

電子封裝材料作為保護(hù)電子元器件,、實(shí)現(xiàn)電氣連接和熱管理的關(guān)鍵材料,其性能對電子產(chǎn)品的性能和可靠性有著重要影響,。箱式回火爐可用于對電子封裝材料進(jìn)行回火處理,,改善材料的熱膨脹系數(shù)、粘結(jié)性能和機(jī)械性能,,提高電子封裝的質(zhì)量和可靠性,。例如,對環(huán)氧模塑料等電子封裝材料進(jìn)行回火處理后,,能夠降低其熱膨脹系數(shù),,減少在溫度變化過程中對電子元器件的應(yīng)力影響,提高電子封裝的可靠性和穩(wěn)定性,,確保電子產(chǎn)品在復(fù)雜的工作環(huán)境下能夠正常運(yùn)行,。回火爐的智能溫控表支持多段程序升溫,,能根據(jù)不同鋼材特性定制回火工藝曲線,。

(一)智能化與自動(dòng)化未來,,回火爐將更加智能化,,通過物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)遠(yuǎn)程監(jiān)控、故障診斷和自動(dòng)化操作,。設(shè)備能夠根據(jù)工件的材料和工藝要求自動(dòng)調(diào)整參數(shù),,優(yōu)化工藝流程,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,。(二)節(jié)能與環(huán)保新型回火爐將采用更高效的加熱技術(shù)和節(jié)能措施,,如電磁感應(yīng)加熱、余熱回收系統(tǒng)等,,降低能耗,。同時(shí),,配備先進(jìn)的廢氣處理裝置,減少對環(huán)境的污染,。(三)高性能材料研發(fā)高性能的耐火材料和保溫材料,,提高爐體的使用壽命和保溫性能。例如,,碳化硅,、氮化硅等材料的應(yīng)用將使回火爐在高溫和腐蝕性環(huán)境下的性能更加穩(wěn)定。(四)多功能一體化未來的回火爐將集成更多的功能,,如淬火,、正火、退火等,,實(shí)現(xiàn)多種熱處理工藝的一體化操作,。這將減少設(shè)備占用空間,提高生產(chǎn)效率,,降低生產(chǎn)成本,。模具鋼回火爐通過優(yōu)化升溫速率,減少因熱應(yīng)力導(dǎo)致的模具變形,,保障尺寸精度,。山西預(yù)抽真空回火爐多少錢

回火爐的加熱元件與溫控系統(tǒng)采用冗余設(shè)計(jì),當(dāng)一組元件故障時(shí)自動(dòng)切換備用回路,,保障生產(chǎn)連續(xù)性,。青島翻轉(zhuǎn)式回火爐非標(biāo)定制

加熱功率的調(diào)控策略:為了滿足不同金屬材料和工件尺寸對加熱速度和溫度的多樣化需求,箱式回火爐配備了先進(jìn)的加熱功率調(diào)控系統(tǒng),。采用大功率雙向可控硅過零調(diào)功觸發(fā)技術(shù),,能夠根據(jù)設(shè)定的溫度曲線和實(shí)際爐溫反饋,實(shí)時(shí),、地調(diào)節(jié)加熱功率,。在升溫階段,系統(tǒng)可快速提升加熱功率,,使?fàn)t溫迅速達(dá)到設(shè)定值,;而在保溫階段,則能精細(xì)調(diào)整加熱功率,,維持爐溫的穩(wěn)定,,確保工件在合適的溫度下進(jìn)行充分的回火處理。這種靈活,、的加熱功率調(diào)控策略,,提高了回火處理的效率和質(zhì)量。青島翻轉(zhuǎn)式回火爐非標(biāo)定制

- 山東井式時(shí)效爐生產(chǎn)廠家 2025-06-12

- 安徽電加熱滲碳爐價(jià)格 2025-06-12

- 蘇州燃?xì)忮懺旒訜釥t定制 2025-06-12

- 北京天然氣加熱爐生產(chǎn)廠家 2025-06-12

- 遼寧井式氣體氮化爐廠家 2025-06-12

- 重慶天然氣加熱爐定制 2025-06-12

- 湖北室式加熱爐價(jià)格 2025-06-12

- 重慶高溫氮化爐廠家 2025-06-11

- 四川箱式滲碳爐價(jià)格 2025-06-11

- 九江高溫加熱爐價(jià)格 2025-06-11

- 錫山區(qū)新能源直線模組 2025-06-12

- 溧陽燃?xì)鉅t廠商 2025-06-12

- 安徽本地工業(yè)設(shè)備維修多少錢 2025-06-12

- 閔行區(qū)無影燈注意事項(xiàng) 2025-06-12

- 重慶網(wǎng)箱多少錢一平方 2025-06-12

- 嘉定區(qū)固化箱報(bào)價(jià)行情 2025-06-12

- 北京精密減速機(jī)批發(fā) 2025-06-12

- 本地伺服驅(qū)動(dòng)器零售價(jià) 2025-06-12

- 成都5層家用電梯品牌 2025-06-12

- 重慶山地光伏智能清潔機(jī)器人價(jià)格 2025-06-12