內(nèi)蒙古節(jié)能型回火爐廠家

控制系統(tǒng):通常采用國際流行的組合柜,。溫度控制主回路采用大功率雙向可控硅過零調(diào)功觸發(fā),,可控硅采用風(fēng)冷形式,并設(shè)有過載,、過熱及過流保護等功能,。該調(diào)節(jié)功能具備自動及手動模式,,自動模式可與控溫表形成自動控溫過程,手動模式則與控溫儀表脫機,,可手動調(diào)節(jié)功率,。同時,在自動或手動模式中均有限制加熱功率等功能,。溫度控制儀表選用先進的高精度數(shù)顯 PID 自整定型儀表,,具有多量程輸入、溫度任意設(shè)定,、多種報警功能,。溫度信號通過熱電偶接收的毫伏信號經(jīng)放大運算再換算后,數(shù)顯儀表輸出 4 - 20mA 電流信號,,控制精度可達 ±1℃,。該溫度控制系統(tǒng)還配有熱電偶修正功能、功率限制功能及超溫報警功能,。此外,,爐溫記錄一般采用大華有紙記錄儀,可對升溫及保溫時間過程實時打印曲線,、記錄溫度,,同時對加熱主回路實現(xiàn)監(jiān)控作用,有效監(jiān)視整個生產(chǎn)工藝。電控柜上還設(shè)計有電壓,、電流指示表,,便于操作人員觀察各區(qū)的加熱工作是否正常,當加熱變慢時,,有利于故障的排查和解決,。回火爐的余熱可通過板式換熱器為其他工序提供熱水,,實現(xiàn)工廠能源的梯級利用,。內(nèi)蒙古節(jié)能型回火爐廠家

技術(shù)介紹:真空回火技術(shù)通過在無氧環(huán)境中進行加熱和冷卻,避免了工件表面的氧化和脫碳現(xiàn)象,,特別適用于高精度,、高附加值的金屬材料,如鈦合金,、不銹鋼等,。應(yīng)用案例:某航空航天企業(yè)采用真空回火爐處理鈦合金零部件后,零部件表面無氧化層,,尺寸精度和表面光潔度顯著提高,。同時,真空環(huán)境下的回火處理減少了氫脆的風(fēng)險,,提高了零部件的可靠性,。(四)快速冷卻技術(shù)技術(shù)介紹:快速冷卻技術(shù)通過采用高壓氣冷、液氮冷卻等手段,,能夠在短時間內(nèi)將工件冷卻至室溫,,顯著提高生產(chǎn)效率??焖倮鋮s還可以細化晶粒,,進一步優(yōu)化材料的力學(xué)性能。應(yīng)用案例:某模具制造企業(yè)采用高壓氣冷技術(shù)后,,模具的冷卻時間從原來的4小時縮短至1小時,,生產(chǎn)效率大幅提高。同時,,快速冷卻使模具的硬度均勻性得到改善,,使用壽命延長了20%。山東翻轉(zhuǎn)式回火爐廠家回火爐的熱風(fēng)循環(huán)系統(tǒng)使熱空氣在爐內(nèi)均勻流動,,保證同一批次工件回火效果一致,。

裝爐:將鈦合金葉片放入真空回火爐的工件架上,確保葉片之間有足夠的間隙,,便于熱量均勻傳遞,。抽真空:啟動真空系統(tǒng),,將爐內(nèi)真空度抽至10?3 Pa以下,確保無氧環(huán)境,。升溫:以每小時50℃的速度將爐內(nèi)溫度升至700℃,,升溫過程中保持真空度穩(wěn)定。保溫:在700℃下保持1.5小時,,確保葉片內(nèi)部組織得到充分轉(zhuǎn)變,。冷卻:保溫完成后,啟動風(fēng)冷系統(tǒng),,將葉片緩慢冷卻至室溫,。檢測:冷卻后對葉片進行無損檢測(如超聲波檢測、X射線檢測)和力學(xué)性能測試,,確保其質(zhì)量符合航空航天標準。

正確操作回火爐是確保產(chǎn)品質(zhì)量和設(shè)備壽命的關(guān)鍵,。以下是操作回火爐時需要注意的要點:(一)操作前的準備檢查設(shè)備:在啟動回火爐之前,,應(yīng)對設(shè)備進行檢查,包括加熱元件是否完好,、爐門是否密封,、通風(fēng)系統(tǒng)是否正常、溫控系統(tǒng)是否準確等,。清理爐膛:確保爐膛內(nèi)無雜物和殘留物,,避免在加熱過程中產(chǎn)生不必要的化學(xué)反應(yīng)或火災(zāi)隱患。檢查工件:對需要回火的工件進行檢查,,確保其表面清潔,,無油污、銹蝕或其他雜質(zhì),。同時,,根據(jù)工件的形狀和尺寸,合理放置工件,,避免相互碰撞或變形,。設(shè)置參數(shù):根據(jù)工件的材料和工藝要求,設(shè)置合適的回火溫度和保溫時間,。溫度過高或過低都會影響回火效果,,保溫時間不足可能導(dǎo)致應(yīng)力消除不完全,而過長則可能浪費能源,。用于軸承套圈的回火爐設(shè)置防粘連隔板,,避免工件堆疊導(dǎo)致的局部溫度不均或表面損傷。

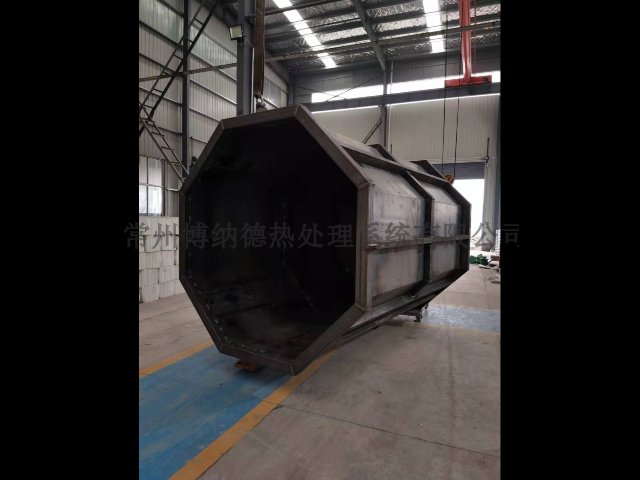

回火爐的工作基于金屬熱處理的基本原理,。當金屬在經(jīng)過淬火等處理后,,內(nèi)部組織處于不穩(wěn)定狀態(tài),,存在較大的內(nèi)應(yīng)力?;鼗馉t通過加熱金屬工件至特定溫度范圍,,并保持一定時間,使金屬原子獲得足夠能量進行擴散和重新排列,。在這個過程中,,金屬內(nèi)部的晶格缺陷減少,內(nèi)應(yīng)力得以釋放,,組織逐漸趨于穩(wěn)定,。例如,對于淬火后的碳鋼,,在回火過程中,,馬氏體組織會發(fā)生分解,形成更加穩(wěn)定的回火索氏體,、回火屈氏體等組織,,從而在降低硬度的同時,顯著提高材料的韌性和塑性,。全纖維臺車式回火爐主要供一般大,、中型金屬或合金機件在額定溫度下進行熱處理。該爐外殼由鋼板和型鋼焊接而成,,臺車同樣采用型鋼及鋼板焊接,。臺車通過與爐襯的軟接觸和沙封機構(gòu),極大地減少了熱輻射及對流損失,,有效保證了爐體密封性,。全纖維爐襯具有優(yōu)良的隔熱性能,能降低能源消耗,。同時,,臺車的設(shè)計方便了大型工件的裝卸,提高了生產(chǎn)效率,。在機械制造行業(yè),,常用于大型齒輪、軸類等零件的回火處理,。網(wǎng)帶式回火爐的爐尾設(shè)置快速水冷段,,可實現(xiàn)淬火 - 回火連續(xù)作業(yè),縮短整體工藝流程,。青海天然氣鍛造加熱回火爐價格

連續(xù)式回火爐的傳動系統(tǒng)配備扭矩傳感器,,實時監(jiān)測網(wǎng)帶負載并預(yù)警卡料或打滑故障。內(nèi)蒙古節(jié)能型回火爐廠家

技術(shù)介紹:智能溫控系統(tǒng)通過集成先進的傳感器技術(shù),、自動化控制技術(shù)和大數(shù)據(jù)分析技術(shù),,能夠?qū)崿F(xiàn)對回火爐溫度的精確控制和實時監(jiān)測,。該系統(tǒng)可以根據(jù)工件的材料和工藝要求,自動調(diào)整加熱和冷卻參數(shù),,優(yōu)化工藝流程,。應(yīng)用案例:某機械制造企業(yè)引入了智能溫控系統(tǒng)后,回火爐的溫度控制精度從±5℃提高到±1℃,,產(chǎn)品質(zhì)量的一致性提升,。同時,通過大數(shù)據(jù)分析,,企業(yè)優(yōu)化了回火工藝參數(shù),,生產(chǎn)效率提高了20%。(二)余熱回收技術(shù)技術(shù)介紹:余熱回收技術(shù)通過在回火爐的排氣管道中安裝熱交換器,,將爐內(nèi)排出的高溫廢氣中的熱量回收,,用于預(yù)熱進爐的空氣或工件,從而提高能源利用效率,,降低能耗,。應(yīng)用案例:某汽車零部件制造企業(yè)采用余熱回收技術(shù)后,回火爐的能耗降低了30%,。通過回收的熱量預(yù)熱進爐空氣,減少了加熱時間,,同時降低了廢氣排放溫度,,減少了對環(huán)境的熱污染。內(nèi)蒙古節(jié)能型回火爐廠家

- 山東井式時效爐生產(chǎn)廠家 2025-06-12

- 南通鋁合金固溶時效爐廠家 2025-06-12

- 河北井式淬火爐生產(chǎn)廠家 2025-06-12

- 四川淬火爐廠家 2025-06-12

- 安徽電加熱滲碳爐價格 2025-06-12

- 云南臺車式時效爐定制 2025-06-12

- 節(jié)能環(huán)保蓄熱式加熱爐廠家 2025-06-12

- 陜西多工位叉車快速淬火爐廠家 2025-06-12

- 鷹潭高溫加熱爐 2025-06-12

- 江西箱式時效爐非標定制 2025-06-12

- 合肥潤滑泵供應(yīng)商 2025-06-12

- 重慶馬卡龍面糊上料機價格 2025-06-12

- 青島不銹鋼生活水箱多少錢 2025-06-12

- 貴州臺式蒸汽空氣混合滅菌價格 2025-06-12

- 鎮(zhèn)江保溫儲罐報價 2025-06-12

- 中國香港電機變速 2025-06-12

- 南京龍門銑床 2025-06-12

- 電腦屏幕vericode怎么讀 2025-06-12

- 遼寧智能柜體生產(chǎn)線批量定制 2025-06-12

- 淮安市撬裝式試壓控制系統(tǒng)貨源廠家 2025-06-12