電池PACKBMS電池管理系統(tǒng)工廠

在電動汽車領(lǐng)域,,BMS直接關(guān)系車輛續(xù)航、安全與用戶體驗,技術(shù)要求嚴苛:高精度狀態(tài)管理:采用擴展卡爾曼濾波(EKF)或粒子濾波算法,,實現(xiàn)SOC(荷電狀態(tài))估算誤差≤3%,,確保剩余里程顯示精確,。動態(tài)監(jiān)測SOH(優(yōu)良狀態(tài)),,通過內(nèi)阻增長(如每年增加5%~10%)和容量衰減率(如循環(huán)1000次后容量保持率>80%)評估電池壽命。高壓快充兼容性:針對800V高電壓平臺(如保時捷Taycan),,BMS需支持電芯電壓監(jiān)測范圍擴展至5V(應(yīng)對固態(tài)電池趨勢),,并優(yōu)化均衡策略以應(yīng)對快充(350kW)導(dǎo)致的電芯溫差(±2℃以內(nèi))。功能安全認證:符合ISO 26262 ASIL-D等級,,具備冗余設(shè)計(如雙MCU架構(gòu)),,可實時診斷過壓(>4.3V)、過溫(>60℃)及絕緣失效(絕緣電阻<500Ω/V)等故障,。典型案例:特斯拉Model 3采用分布式BMS架構(gòu),每個電池模組集成監(jiān)控單元,,通過CAN FD總線實現(xiàn)毫秒級故障響應(yīng),。當電池的電壓低于設(shè)定的欠壓指示電壓時,保護板會自動斷電,,從而避免發(fā)熱,、膨脹等不安全現(xiàn)象發(fā)生。電池PACKBMS電池管理系統(tǒng)工廠

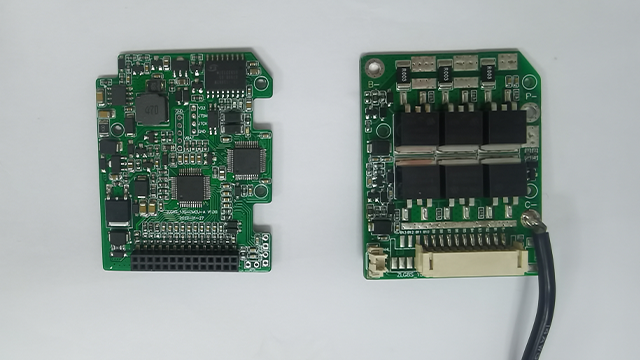

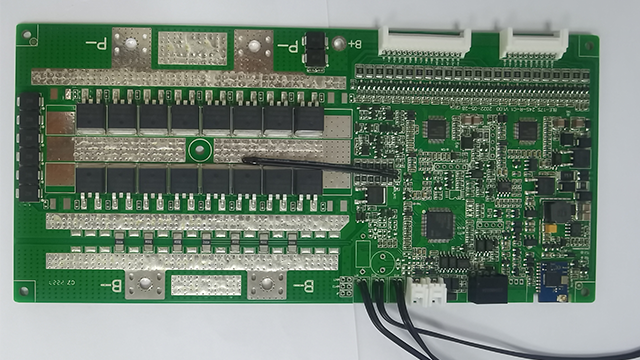

鋰電池保護板分為硬件板與軟件板所謂硬件板,,就是保護板上沒有可以進行編程的芯片,,只是按照特定的線路進行連接,保護板的參數(shù)是固定的,。這一類保護板一般成本較低,,功能簡單,很難實現(xiàn)邏輯上的特殊控制要求,。而軟件板則是在硬件板的基礎(chǔ)上,,加了可以編程的芯片,,因此這類保護板除了實現(xiàn)基本功能以外,還能實現(xiàn)很多特殊的功能,。保護板為了現(xiàn)實保護電池的功能,,必須要能夠主動切斷電池主回路。因此,,在電池包內(nèi)部,,電池的主回路是要經(jīng)過保護板的。為了對充電和放電都能進行控制,,保護板必須具有兩個開關(guān),,分別控制充電和放電回路。在同口保護板中,,這兩個開關(guān)串在一條線上,,接到電池包外部,充電和放電都經(jīng)過此線,。而在分口保護板中,,電池分出兩根線,分別接充電開關(guān)和放電開關(guān),,再接到電池外部,。硬件BMS保護IC智慧動鋰家庭儲能BMS系統(tǒng)支持三元/鐵鋰電芯48V家儲平臺。

隨著新能源技術(shù)迭代,,鋰電池保護板正朝向高集成化(單芯片SOC+AFE),、智能化(AI故障預(yù)測)及無線化方向發(fā)展。例如,,智慧動鋰電子推出的AI-BMS方案,,通過LSTM算法分析歷史數(shù)據(jù),可提前48小時預(yù)警電池失效,,準確率超92%,;其無線保護板采用藍牙Mesh組網(wǎng),節(jié)省90%線束成本,。然而,,固態(tài)電池(單體電壓>5V)、鈉離子電池等新體系的普及,,也對保護板的電壓監(jiān)測范圍,、算法兼容性提出了新挑戰(zhàn)。未來,,融合邊緣計算與云平臺的協(xié)同管理,,將成為鋰電池保護板技術(shù)升級的重心路徑。綜上,,鋰電池保護板作為電池安全的重心防線,,其技術(shù)演進始終圍繞精度提升,、功能集成與場景適配展開。在碳中和目標驅(qū)動下,,該領(lǐng)域?qū)⒊掷m(xù)吸引研發(fā)投入,,推動新能源產(chǎn)業(yè)向更安全、高效的方向邁進,。

從功能層面來看,,BMS 的首要任務(wù)是電池狀態(tài)監(jiān)測,對電池組的電壓,、電流,、溫度、荷電狀態(tài)(SOC),、健康狀態(tài)(SOH)等關(guān)鍵參數(shù)進行實時,、精細的監(jiān)控。憑借這些數(shù)據(jù),,BMS 可全方面掌握電池組的工作狀況,,為后續(xù)操作提供堅實基礎(chǔ)。在保護功能上,,過充,、過放、過流,、短路,、過溫等保護機制一應(yīng)俱全。一旦電池參數(shù)偏離安全范圍,,BMS 能迅速響應(yīng),,切斷電路,有效規(guī)避電池起火,、危險等嚴重安全事故,。同時,BMS 具備電池均衡功能,,鑒于電池組中單體電池在容量、內(nèi)阻等方面存在固有差異,,易在充放電時出現(xiàn)不均衡,,BMS 通過主動或被動均衡方式,促使各單體電池的電壓,、荷電狀態(tài)保持一致,,優(yōu)異提升電池組整體性能與使用壽命。此外,,BMS 還承擔著能量管理職責,,依據(jù)電池狀態(tài)與設(shè)備需求,,合理調(diào)控電池充放電過程,在電動汽車中,,能根據(jù)車輛行駛狀態(tài)與電池電量,,精細控制電池向電機的電量輸出,并在制動時實現(xiàn)能量回收,。并且,,BMS 通過通信接口與外部設(shè)備實現(xiàn)數(shù)據(jù)交互,將電池狀態(tài)信息上傳至上位機,,接收上位機指令,,達成遠程監(jiān)控與管理。BMS的故障診斷功能是如何實現(xiàn)的,?

入局BMS制造的廠商分為幾類:一類是動力電池BMS中具主導(dǎo)能力的終端用戶-車廠,,事實上國外BMS制造實力較強的也就是車廠,如通用,、特斯拉等,;國內(nèi)有比亞迪、華霆動力等,。第二類是電池廠,,包含電芯廠商與做pack的廠商,如三星,、寧德時代,、欣旺達、德賽電池,、拓邦股份等,;第三類專業(yè)的BMS制造商,此類廠商有多年的電力電子技術(shù)積累,,有高校背景或相關(guān)企業(yè)背景的研發(fā)團隊,,如億能電子、杭州高特電子,、協(xié)能科技,、等企業(yè)。目前看來儲能電池的終端用戶沒有加入BMS研發(fā)與制造的需求與具體行動,,可以認為儲能電池BMS行業(yè)缺乏一個占據(jù)了重要優(yōu)勢的參與者,,給電池廠以及專注做儲能BMS的廠商留下了巨大的發(fā)展空間。儲能市場一旦確立,,將給予電池廠與專業(yè)BMS生產(chǎn)廠商以非常大的發(fā)揮空間,。在未來專業(yè)電動汽車的BMS生產(chǎn)廠商也極有可能成為大規(guī)模儲能項目使用的BMS供應(yīng)商的重要組成部分。BMS系統(tǒng)保護板在預(yù)防過充,、過放,、短路等問題方面發(fā)揮重要作用,,能有效降低電池損壞甚至起火的風險。電動三輪車BMS電池掛你系統(tǒng)智能云憑條

BMS的發(fā)展趨勢是向智能化,、網(wǎng)絡(luò)化,、集成化方向發(fā)展,提高電池組的性能,、安全性和可靠性,。電池PACKBMS電池管理系統(tǒng)工廠

電池保護板的自身參數(shù),比如自耗電分為工作自耗電和靜態(tài)(睡眠)自耗電,,保護板自耗電的電流一般是ua級別,。工作自耗電電流較大,主要為保護芯片,、mos驅(qū)動等消耗,。保護板的自耗電太大會過多消耗電池電量,如果長時間擱置的電池,,保護板自耗電可能導(dǎo)致電池虧電,。自耗電和內(nèi)阻等,他們不起保護作用,,但是對電池的性能是有影響的,。保護板的主回路內(nèi)阻也是一個很重要的參數(shù),保護板的主回路內(nèi)阻主要來源于pcb板上鋪設(shè)阻值,,mos的阻值(主要)和分流電阻的阻值,。在保護板進行充放電時,特別是mos部分,,會產(chǎn)生大量的熱,,因此一般保護板的mos上都需要貼一大塊的鋁片用于導(dǎo)熱和散熱。除了這些基本功能外,,為了使用不同的應(yīng)用場景個需求,,保護板還有各種各樣的附加功能(如均衡功能),特別是帶軟件的保護板,,功能更是異常豐富,,比如藍牙、wifi,、GPS,、串口、CAN等應(yīng)有盡有,,再高階一點,,就成了電池管理系統(tǒng)了(BMS),。電池PACKBMS電池管理系統(tǒng)工廠

- 河南家用儲能鋰電池保護板 2025-06-24

- 發(fā)展鋰電池保護板方案定制 2025-06-24

- 推廣鋰電池保護板管理系統(tǒng)云平臺開發(fā) 2025-06-24

- 哪里鋰電池保護板價格 2025-06-24

- 家庭儲能鋰電池保護板 2025-06-24

- 上海儲能鋰電池保護板 2025-06-24

- 哪里鋰電池保護板管理系統(tǒng)方案開發(fā) 2025-06-24

- 哪里鋰電池保護板批發(fā)價格 2025-06-24

- 如何BMS系統(tǒng) 2025-06-24

- 太陽能板鋰電池保護板保護IC 2025-06-24

- 陜西牽引電機滴漆機銷售廠 2025-06-26

- 三位復(fù)位撥動開關(guān)生產(chǎn)商 2025-06-26

- 變送器菲尼克斯端子產(chǎn)品選型 2025-06-26

- 韶關(guān)市單雙鏈積放輥道輸送機 2025-06-26

- 寶山區(qū)選擇異型屏均價 2025-06-26

- 陜西BMS測試設(shè)備怎么樣 2025-06-26

- 寧波加工壓鑄模具制造 2025-06-26

- 廣東航空插頭Phoenix菲尼克斯代理供應(yīng)商 2025-06-26

- 南京品牌電子絕緣材料銷售方法 2025-06-26

- 常州出口電子元器件原料 2025-06-26