上海儲能鋰電池生產(chǎn)線直銷

高效鋰電池生產(chǎn)線采用先進的自動化與智能化技術,,實現(xiàn)了從原材料投放到成品包裝的全流程自動化作業(yè)。這種高度集成的生產(chǎn)方式明顯提升了生產(chǎn)效率,,減少了人工干預,,從而降低了人力成本。同時,,自動化控制減少了操作失誤和廢品率,,提高了產(chǎn)品質(zhì)量穩(wěn)定性,進一步降低了生產(chǎn)成本,。通過精確的工藝控制和快速的生產(chǎn)節(jié)拍,,企業(yè)能夠更快地響應市場需求,,增強市場競爭力。高效鋰電池生產(chǎn)線在設計上充分考慮了能源效率與環(huán)保要求,。采用節(jié)能型設備和先進的能源管理系統(tǒng),,能夠有效降低生產(chǎn)過程中的能耗,提高能源利用率,。此外,,生產(chǎn)線配備了先進的廢氣、廢水和固體廢物處理系統(tǒng),,確保生產(chǎn)過程中的污染物得到妥善處理,達到國家環(huán)保標準,。這種綠色生產(chǎn)方式不僅有利于企業(yè)可持續(xù)發(fā)展,,符合全球?qū)Νh(huán)境保護的迫切需求。鋰電池生產(chǎn)線高效的清洗設備保障生產(chǎn)衛(wèi)生,。上海儲能鋰電池生產(chǎn)線直銷

電芯裝配是鋰電池生產(chǎn)中的重要環(huán)節(jié),,自動化控制系統(tǒng)在此階段發(fā)揮著至關重要的作用。系統(tǒng)通過精密的機械臂和自動化組裝線,,實現(xiàn)卷繞,、疊片、焊接等復雜工藝的全自動作業(yè),。借助機器視覺技術,,系統(tǒng)能夠精確識別并定位極片位置,確保每層極片的對齊度與緊密度達到很好,。此外,,智能算法能根據(jù)生產(chǎn)需求實時調(diào)整裝配參數(shù),提升電芯的一致性和性能表現(xiàn),。注液與封裝是鋰電池生產(chǎn)中的關鍵步驟,,直接關系到電池的安全性和壽命。自動化控制系統(tǒng)通過精密的注液泵和流量傳感器,,實現(xiàn)對電解液注入量的精確控制,,避免過多或過少導致的性能問題。同時,,系統(tǒng)集成了真空封裝技術,,確保電池內(nèi)部環(huán)境的純凈與密封性。在封裝過程中,,自動化控制系統(tǒng)會進行嚴格的泄漏檢測,,確保每一塊電池都符合安全標準。南昌儲能鋰電池生產(chǎn)線生產(chǎn)線不斷優(yōu)化,,適應鋰電池市場需求變化,。

高效鋰電池生產(chǎn)線的首要環(huán)節(jié)是原材料預處理與精確配料系統(tǒng),。該系統(tǒng)采用自動化控制技術,對正負極活性材料,、導電劑,、粘結(jié)劑及電解液等關鍵原料進行精細化處理,如烘干,、研磨至微米級顆粒,,確保原料的純度和一致性。通過高精度計量設備,,實現(xiàn)各組分按嚴格比例自動配料,,減少人為誤差,提高生產(chǎn)效率與產(chǎn)品質(zhì)量穩(wěn)定性,。此外,,系統(tǒng)配備有實時監(jiān)控系統(tǒng),對原料質(zhì)量進行在線檢測,,確保每一批次原料均符合生產(chǎn)標準,。預處理后的原料進入漿料制備階段,通過先進的攪拌混合設備,,將各組分均勻混合成粘稠的漿料,。這一過程中,溫度,、攪拌速度等參數(shù)被精確控制,,以保證漿料的均一性和穩(wěn)定性。隨后,,漿料被輸送至涂布機,,采用精密涂布技術,將漿料均勻涂布在集流體(如銅箔,、鋁箔)表面,,形成均勻的涂層。涂布機采用激光定位與自動糾偏技術,,確保涂層厚度精確可控,,為后續(xù)電池性能打下堅實基礎。

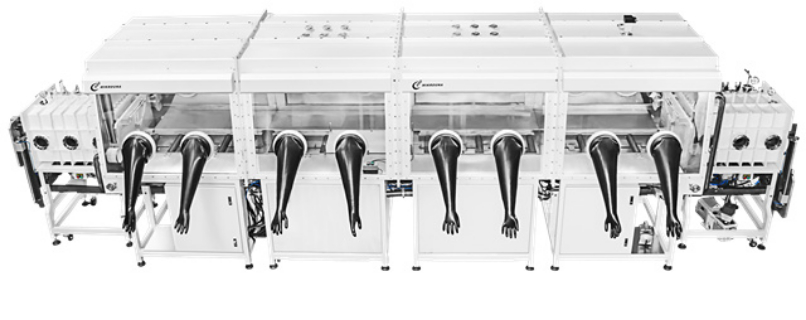

生產(chǎn)線配備了先進的自動化裝配機器人與高精度檢測設備,,實現(xiàn)了從電芯組裝到模塊集成的全程自動化生產(chǎn),。機器人手臂通過精密編程,能夠準確無誤地完成電芯堆疊,、焊接,、封裝等復雜工序,提高了裝配精度與一致性,。而集成的在線檢測系統(tǒng)則利用激光掃描,、X射線成像等先進技術,,對鋰電池的關鍵性能指標進行全方面、非接觸式檢測,,確保每一塊電池都符合嚴格的質(zhì)量標準,。這種高度自動化的生產(chǎn)方式,不僅提升了產(chǎn)品質(zhì)量,,減少了人為操作失誤,,保障了生產(chǎn)安全。鋰電池生產(chǎn)線配備先進檢測設備,,實時監(jiān)控鋰電池質(zhì)量,。

隨著市場對鋰電池需求的多樣化,鋰電池生產(chǎn)線展現(xiàn)出高度的靈活性和定制化能力,。通過模塊化設計,,生產(chǎn)線可以輕松調(diào)整以適應不同型號、規(guī)格鋰電池的生產(chǎn)需求,。企業(yè)可以根據(jù)市場反饋快速調(diào)整生產(chǎn)計劃,甚至在同一生產(chǎn)線上實現(xiàn)多種產(chǎn)品的混線生產(chǎn),,縮短了產(chǎn)品上市周期,,滿足了市場快速變化的需求。鋰電池生產(chǎn)線配備了完善的質(zhì)量控制體系,,從原材料進廠檢驗到成品出廠測試,,每一個環(huán)節(jié)都經(jīng)過嚴格把關。采用高精度檢測設備,,如X射線檢測系統(tǒng),、內(nèi)阻測試儀等,對電芯內(nèi)部結(jié)構(gòu)和性能進行全方面檢測,,確保產(chǎn)品符合高標準的質(zhì)量要求,。同時,生產(chǎn)線建立了完善的質(zhì)量追溯系統(tǒng),,一旦發(fā)現(xiàn)問題,,可以迅速追溯到生產(chǎn)源頭,及時采取措施,,保證產(chǎn)品質(zhì)量穩(wěn)定可靠,。節(jié)能降耗理念貫穿鋰電池生產(chǎn)每一環(huán)節(jié)。上海全自動鋰電池生產(chǎn)線生產(chǎn)廠

鋰電池生產(chǎn)線的自動化控制系統(tǒng)能夠?qū)崿F(xiàn)生產(chǎn)過程的智能化管理,。上海儲能鋰電池生產(chǎn)線直銷

在鋰電池生產(chǎn)線的末端,,自動化成套測試系統(tǒng)對成品電池進行全方面的性能檢測。該系統(tǒng)包括電壓,、內(nèi)阻,、容量,、循環(huán)壽命等多個測試項目,通過模擬實際使用場景,,對電池的各項指標進行精確評估,。測試完成后,自動化分選系統(tǒng)將電池根據(jù)測試結(jié)果進行分級,,確保每一批次電池都能滿足客戶需求,。這一階段的自動化不僅提高了測試的準確性與效率,通過數(shù)據(jù)驅(qū)動的決策支持,,優(yōu)化了產(chǎn)品結(jié)構(gòu)與質(zhì)量控制策略,。鋰電池生產(chǎn)線的自動化不僅局限于生產(chǎn)流程本身,延伸至物流與倉儲管理環(huán)節(jié),。智能物流系統(tǒng)通過條碼,、RFID等識別技術,實現(xiàn)生產(chǎn)物料與成品的精確追蹤與定位,。自動化倉儲系統(tǒng)則利用堆垛機,、AGV等智能設備,實現(xiàn)貨物的自動存取與庫存優(yōu)化,。這一整套智能物流與倉儲解決方案,,不僅提高了物流效率與準確性,通過數(shù)據(jù)分析與預測,,幫助企業(yè)更好地管理庫存,、降低成本,并為客戶提供更加快速,、靈活的供應鏈服務,。上海儲能鋰電池生產(chǎn)線直銷

- 北京采購鋰電池裝備 2025-05-01

- 先進鋰電池裝備廠家直銷 2025-05-01

- 上海大規(guī)模量產(chǎn)鋰電池裝備報價 2025-05-01

- 上海大規(guī)模量產(chǎn)鋰電池裝備供應價格 2025-05-01

- 廣東鋰電池裝備生產(chǎn) 2025-05-01

- 組裝鋰電池全套設備直銷 2025-05-01

- 安徽鋰電池的裝備的制造 2025-05-01

- 江蘇組裝鋰電池的設備 2025-05-01

- 江西動力鋰電池裝備生產(chǎn) 2025-05-01

- 無錫鋰電池設備生產(chǎn) 2025-05-01

- 溫州采購耐爾斯磨齒機采購 2025-05-03

- 寧波無塵環(huán)氧地坪怎么選 2025-05-03

- 銀川激光鐳雕機廠家 2025-05-03

- 平行軸齒輪箱報價 2025-05-03

- 無錫真空吸螺泵機廠家定制 2025-05-03

- 成都防爆行吊遙控器供應 2025-05-03

- 錫山區(qū)本地不銹鋼管廠家供應 2025-05-03

- 茂名低壓電機價格 2025-05-03

- 南陽烤肉店精釀啤酒設備行價 2025-05-03

- 浙江數(shù)控雙頭鉆攻機生產(chǎn)廠家 2025-05-03