上?,F(xiàn)代化鋰電池生產(chǎn)線哪家正規(guī)

高效鋰電池生產(chǎn)線是現(xiàn)代能源產(chǎn)業(yè)中的重要環(huán)節(jié),,它不僅是推動電動汽車、便攜式電子設(shè)備以及儲能系統(tǒng)等領(lǐng)域發(fā)展的關(guān)鍵力量,,更是實現(xiàn)綠色低碳轉(zhuǎn)型的重要基礎(chǔ)設(shè)施,。這條生產(chǎn)線通過高度集成化的設(shè)備布局與精密的自動化控制系統(tǒng),實現(xiàn)了從原材料處理到電芯組裝,、再到成品檢測包裝的全流程高效運作,。其首要作用在于明顯提升生產(chǎn)效率,降低生產(chǎn)成本,,為市場提供源源不斷的高質(zhì)量鋰電池產(chǎn)品,,滿足日益增長的市場需求。在高效鋰電池生產(chǎn)線上,原材料的處理是關(guān)鍵第1步,。生產(chǎn)線采用先進(jìn)的材料配比與預(yù)處理技術(shù),,確保正負(fù)極材料、電解液等關(guān)鍵組分的純凈度與一致性,,為后續(xù)的電芯制作奠定堅實基礎(chǔ),。通過精密的計量與混合系統(tǒng),各種原材料被精確配比并均勻混合,,有效提升了電池的能量密度與循環(huán)壽命,,為用戶帶來更加持久的電力支持。生產(chǎn)線升級帶動鋰電池生產(chǎn)效率大幅提升,。上?,F(xiàn)代化鋰電池生產(chǎn)線哪家正規(guī)

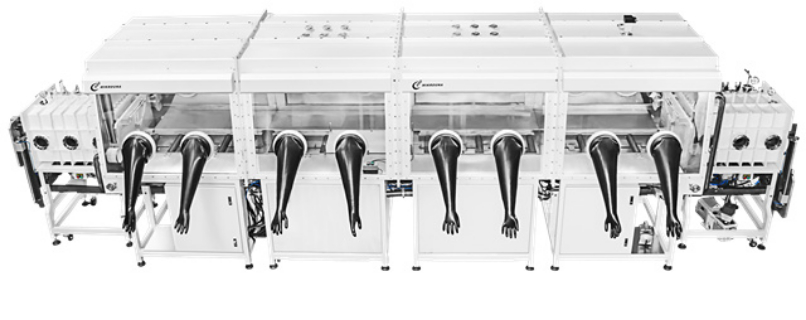

現(xiàn)代化鋰電池生產(chǎn)線的工作原理是一個高度集成,、精密控制的過程,,涉及多個關(guān)鍵環(huán)節(jié)。原材料準(zhǔn)備與預(yù)處理,,現(xiàn)代化鋰電池生產(chǎn)線的起點是原材料的嚴(yán)格篩選與預(yù)處理,。這一環(huán)節(jié)涉及對正極材料(如LiCoO2)、負(fù)極材料(如石墨),、電解液,、隔膜等重要組件的精心挑選。通過高精度篩選設(shè)備,,去除雜質(zhì),,確保原材料的純度和一致性。同時,,對原材料進(jìn)行必要的物理和化學(xué)處理,,如烘干、研磨等,,以符合后續(xù)加工要求。這一步驟的質(zhì)量直接關(guān)系到鋰電池的性能和安全性,。電極制備與涂布,,電極制備是鋰電池生產(chǎn)的重要環(huán)節(jié)之一。在此階段,,正極和負(fù)極材料被混合成漿料,,并通過精密的涂布設(shè)備均勻涂布在集流體(如銅箔或鋁箔)上。涂布過程需嚴(yán)格控制漿料的黏度,、涂布速度和厚度,,以確保極片的一致性和穩(wěn)定性。涂布后的極片需經(jīng)過輥壓和裁切,進(jìn)一步壓實極片,,提升能量密度,,并裁剪成指定尺寸。新能源鋰電池生產(chǎn)線生產(chǎn)商鋰電池生產(chǎn)線優(yōu)化,,提高資源利用率,。

在鋰電池生產(chǎn)線的起始階段,,自動化上料系統(tǒng)扮演著至關(guān)重要的角色,。該系統(tǒng)通過精密的機(jī)械臂與智能傳感器,實現(xiàn)原料(如正負(fù)極材料,、電解液等)的精確抓取與放置,,提升了生產(chǎn)效率和準(zhǔn)確性。同時,,集成的質(zhì)量檢測模塊對每批次原料進(jìn)行快速掃描與分析,,確保所有材料均符合既定的質(zhì)量標(biāo)準(zhǔn),從源頭上保障了鋰電池的性能與安全性,。這一環(huán)節(jié)的自動化不僅減少了人力成本,,避免了人為因素可能引入的污染與誤差。進(jìn)入涂布工序,,自動化生產(chǎn)線展現(xiàn)了其高效與精確的優(yōu)勢,。高精度的涂布機(jī)根據(jù)預(yù)設(shè)參數(shù),將正負(fù)極材料均勻涂覆在集流體上,,每一層的厚度與均勻性都經(jīng)過嚴(yán)格控制,,以保證電池的能量密度與循環(huán)壽命。隨后,,自動干燥系統(tǒng)利用先進(jìn)的溫控與風(fēng)循環(huán)技術(shù),,快速而均勻地去除涂層中的水分與溶劑,為后續(xù)工序打下堅實基礎(chǔ),。此階段的自動化操作,,不僅提高了生產(chǎn)效率,通過精確控制確保了涂層質(zhì)量的一致性,。

在鋰電池生產(chǎn)線的末端,,自動化成套測試系統(tǒng)對成品電池進(jìn)行全方面的性能檢測。該系統(tǒng)包括電壓,、內(nèi)阻,、容量、循環(huán)壽命等多個測試項目,,通過模擬實際使用場景,,對電池的各項指標(biāo)進(jìn)行精確評估,。測試完成后,自動化分選系統(tǒng)將電池根據(jù)測試結(jié)果進(jìn)行分級,,確保每一批次電池都能滿足客戶需求,。這一階段的自動化不僅提高了測試的準(zhǔn)確性與效率,通過數(shù)據(jù)驅(qū)動的決策支持,,優(yōu)化了產(chǎn)品結(jié)構(gòu)與質(zhì)量控制策略,。鋰電池生產(chǎn)線的自動化不僅局限于生產(chǎn)流程本身,延伸至物流與倉儲管理環(huán)節(jié),。智能物流系統(tǒng)通過條碼,、RFID等識別技術(shù),實現(xiàn)生產(chǎn)物料與成品的精確追蹤與定位,。自動化倉儲系統(tǒng)則利用堆垛機(jī),、AGV等智能設(shè)備,實現(xiàn)貨物的自動存取與庫存優(yōu)化,。這一整套智能物流與倉儲解決方案,,不僅提高了物流效率與準(zhǔn)確性,通過數(shù)據(jù)分析與預(yù)測,,幫助企業(yè)更好地管理庫存,、降低成本,并為客戶提供更加快速,、靈活的供應(yīng)鏈服務(wù),。模塊化設(shè)計讓鋰電池生產(chǎn)線靈活調(diào)整產(chǎn)能。

現(xiàn)代化的鋰電池生產(chǎn)線配備了先進(jìn)的包裝與物流系統(tǒng),。完成測試的電芯或電池組經(jīng)過自動化包裝機(jī),被快速而精確地封裝進(jìn)防震,、防潮的包裝材料中,。包裝上印有詳細(xì)的產(chǎn)品信息、批次號及追溯碼,,便于后續(xù)的質(zhì)量追蹤與市場管理,。隨后,智能物流系統(tǒng)根據(jù)訂單需求,,將包裝好的產(chǎn)品自動分揀,、裝箱,并通過自動化輸送線或無人搬運車(AGV)運送至倉庫或發(fā)貨區(qū),,實現(xiàn)了從生產(chǎn)到出貨的全鏈條智能化管理。在追求高效生產(chǎn)的同時,,現(xiàn)代化的鋰電池生產(chǎn)線高度重視環(huán)保與可持續(xù)發(fā)展,。生產(chǎn)線采用了先進(jìn)的廢氣處理,、廢水回收及固廢處理系統(tǒng),確保生產(chǎn)過程中產(chǎn)生的污染物得到有效控制和處理,。此外,,企業(yè)積極推廣綠色能源應(yīng)用,如太陽能光伏發(fā)電,、風(fēng)能利用等,,減少生產(chǎn)過程中的碳排放。同時,,通過研發(fā)創(chuàng)新,,不斷提升電池的能量密度、延長使用壽命,、降低生產(chǎn)成本,,推動鋰電池產(chǎn)業(yè)向更加環(huán)保、高效,、可持續(xù)的方向發(fā)展,。智能化設(shè)備助力鋰電池生產(chǎn)線,減少人工錯誤,。上海高效鋰電池生產(chǎn)線生產(chǎn)廠家

鋰電池生產(chǎn)線的自動化控制系統(tǒng)能夠?qū)崿F(xiàn)生產(chǎn)過程的智能化管理,。上海現(xiàn)代化鋰電池生產(chǎn)線哪家正規(guī)

面對日益多元化的市場需求,,智能鋰電池生產(chǎn)線展現(xiàn)出了極高的靈活性與適應(yīng)性,。通過模塊化設(shè)計與快速換型技術(shù),生產(chǎn)線可以輕松實現(xiàn)不同規(guī)格,、型號電池的生產(chǎn)切換,,滿足從消費電子到電動汽車、儲能電站等普遍領(lǐng)域的需求,。此外,,生產(chǎn)線具備智能排產(chǎn)與調(diào)度功能,能夠根據(jù)市場訂單情況自動調(diào)整生產(chǎn)計劃,,確保資源能很好的配置與利用,。這種靈活的生產(chǎn)模式,不僅增強(qiáng)了企業(yè)的市場競爭力,,為企業(yè)的可持續(xù)發(fā)展提供了有力保障,。智能鋰電池生產(chǎn)線的普遍應(yīng)用,對于推動新能源產(chǎn)業(yè)的綠色可持續(xù)發(fā)展具有重要意義,。通過提高生產(chǎn)效率,、降低能耗與排放,生產(chǎn)線在減少環(huán)境污染和資源浪費方面發(fā)揮了積極作用,。同時,,智能化技術(shù)的應(yīng)用促進(jìn)了廢舊電池的有效回收與循環(huán)利用,,為構(gòu)建循環(huán)經(jīng)濟(jì)體系提供了有力支撐。此外,,隨著技術(shù)的不斷進(jìn)步與創(chuàng)新,,智能鋰電池生產(chǎn)線將不斷向更高效、更環(huán)保的方向發(fā)展,,為新能源產(chǎn)業(yè)的可持續(xù)發(fā)展注入源源不斷的動力,。上海現(xiàn)代化鋰電池生產(chǎn)線哪家正規(guī)

- 北京采購鋰電池裝備 2025-05-01

- 先進(jìn)鋰電池裝備廠家直銷 2025-05-01

- 上海大規(guī)模量產(chǎn)鋰電池裝備報價 2025-05-01

- 上海大規(guī)模量產(chǎn)鋰電池裝備供應(yīng)價格 2025-05-01

- 廣東鋰電池裝備生產(chǎn) 2025-05-01

- 組裝鋰電池全套設(shè)備直銷 2025-05-01

- 安徽鋰電池的裝備的制造 2025-05-01

- 江蘇組裝鋰電池的設(shè)備 2025-05-01

- 江西動力鋰電池裝備生產(chǎn) 2025-05-01

- 無錫鋰電池設(shè)備生產(chǎn) 2025-05-01

- 溫州采購耐爾斯磨齒機(jī)采購 2025-05-03

- 寧波無塵環(huán)氧地坪怎么選 2025-05-03

- 銀川激光鐳雕機(jī)廠家 2025-05-03

- 平行軸齒輪箱報價 2025-05-03

- 無錫真空吸螺泵機(jī)廠家定制 2025-05-03

- 成都防爆行吊遙控器供應(yīng) 2025-05-03

- 錫山區(qū)本地不銹鋼管廠家供應(yīng) 2025-05-03

- 茂名低壓電機(jī)價格 2025-05-03

- 南陽烤肉店精釀啤酒設(shè)備行價 2025-05-03

- 浙江數(shù)控雙頭鉆攻機(jī)生產(chǎn)廠家 2025-05-03