鋰電池設(shè)備采購

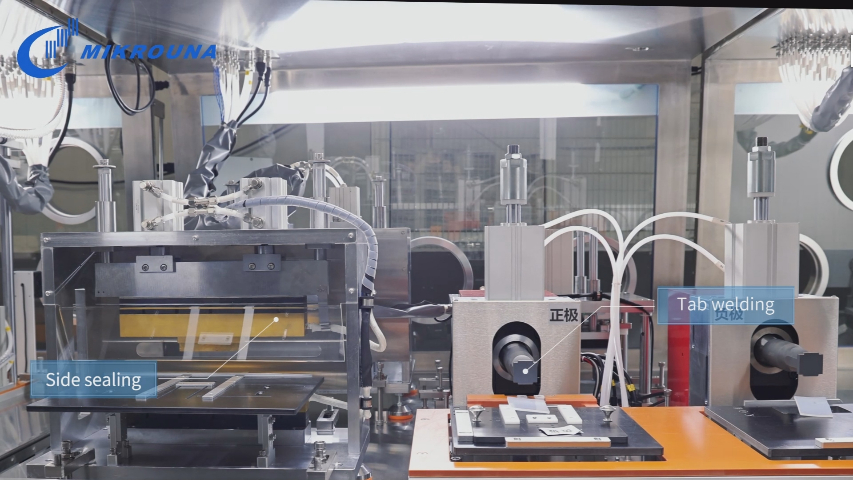

鋰電池加工設(shè)備在現(xiàn)代能源產(chǎn)業(yè)中扮演著至關(guān)重要的角色,,其重要功能在于確保電池的高效、安全與可靠生產(chǎn),。這些設(shè)備通常集成了精密的切割,、涂布,、卷繞、疊片以及注液等多功能于一體,,旨在從原材料處理到成品組裝,,每一步都達(dá)到很好的狀態(tài)。切割設(shè)備利用激光或機(jī)械刀片精確切割電極材料,,保證尺寸精度與邊緣質(zhì)量,;涂布機(jī)則通過精密調(diào)控,將活性物質(zhì)均勻涂覆在基材上,,直接影響電池的能量密度與循環(huán)壽命,。卷繞與疊片設(shè)備則負(fù)責(zé)將正負(fù)極與隔膜精確組裝成電芯,這一過程對電池的內(nèi)部結(jié)構(gòu)穩(wěn)定性至關(guān)重要,。注液設(shè)備則負(fù)責(zé)向電芯中注入電解液,,完成電池的活化準(zhǔn)備,其精度與效率直接關(guān)系到電池的性能與生產(chǎn)效率,。通過這些高度自動化的加工設(shè)備,,鋰電池產(chǎn)業(yè)得以不斷提升產(chǎn)品質(zhì)量,降低成本,,滿足市場對高性能、長壽命電池日益增長的需求,。鋰電池裝備在新能源汽車領(lǐng)域發(fā)揮著重要作用,。鋰電池設(shè)備采購

在智能制造和工業(yè)4.0的背景下,大型鋰電池裝備的生產(chǎn)線正逐步邁向自動化和智能化,。先進(jìn)的機(jī)器人技術(shù),、物聯(lián)網(wǎng)和大數(shù)據(jù)分析等先進(jìn)技術(shù)的融合應(yīng)用,不僅大幅提高了生產(chǎn)效率,,還實現(xiàn)了對生產(chǎn)過程的精確控制和質(zhì)量追溯,。自動化生產(chǎn)線能夠高效地完成電池的組裝、檢測和包裝等環(huán)節(jié),減少了人工干預(yù),,提升了產(chǎn)品的一致性和可靠性,。同時,通過實時監(jiān)測和分析生產(chǎn)數(shù)據(jù),,企業(yè)能夠快速響應(yīng)市場變化,,優(yōu)化生產(chǎn)策略,降低運營成本,。智能化的大型鋰電池裝備生產(chǎn)線,,不僅增強(qiáng)了企業(yè)的競爭力,也為新能源汽車產(chǎn)業(yè)的快速發(fā)展提供了強(qiáng)有力的支撐,。無錫制造鋰電池裝備鋰電池裝備的低自放電率保持電量穩(wěn)定,。

鋰電池自動化設(shè)備的不斷創(chuàng)新,進(jìn)一步提升了鋰電池的生產(chǎn)質(zhì)量和效率,。在鋰電池的生產(chǎn)過程中,,自動化設(shè)備通過先進(jìn)的傳感器和機(jī)器視覺技術(shù),實現(xiàn)了對生產(chǎn)環(huán)境的精確監(jiān)控和數(shù)據(jù)的實時采集,。這些設(shè)備能夠自動調(diào)整生產(chǎn)參數(shù),,以適應(yīng)不同型號和規(guī)格的鋰電池生產(chǎn)需求。同時,,它們還能夠?qū)ιa(chǎn)過程中的異常情況進(jìn)行快速響應(yīng),,有效避免了質(zhì)量問題的發(fā)生。鋰電池自動化設(shè)備的普遍應(yīng)用,,不僅降低了生產(chǎn)過程中的能耗和排放,,還提高了企業(yè)的生產(chǎn)效益和市場競爭力。隨著技術(shù)的不斷進(jìn)步,,鋰電池自動化設(shè)備將朝著更加智能化,、高效化和環(huán)保化的方向發(fā)展,,為鋰電池產(chǎn)業(yè)的可持續(xù)發(fā)展注入新的活力,。

鋰電池成套生產(chǎn)設(shè)備的功能性還體現(xiàn)在其靈活性和可擴(kuò)展性上。隨著市場對電池性能要求的不斷提升,,生產(chǎn)設(shè)備需要能夠快速適應(yīng)新材料的引入和工藝的優(yōu)化?,F(xiàn)代鋰電池生產(chǎn)設(shè)備通過模塊化設(shè)計,可以方便地添加或替換功能模塊,,以滿足不同種類和規(guī)格電池的生產(chǎn)需求,。同時,設(shè)備還支持遠(yuǎn)程監(jiān)控和智能化管理,,生產(chǎn)數(shù)據(jù)可以實時上傳至云端,,方便管理人員進(jìn)行數(shù)據(jù)分析和決策,。這種高度的靈活性和智能化,使得鋰電池生產(chǎn)企業(yè)能夠快速響應(yīng)市場變化,,提升競爭力,。鋰電池裝備為無人機(jī)提供持久動力。

組裝鋰電池全套設(shè)備是一個復(fù)雜而精細(xì)的過程,,它涵蓋了從原材料準(zhǔn)備到成品檢測的一系列環(huán)節(jié),。首先,這個過程起始于對正極材料,、負(fù)極材料,、電解液以及隔膜等關(guān)鍵組件的嚴(yán)格篩選與預(yù)處理。這些材料的質(zhì)量和性能直接決定了鋰電池的能量密度,、循環(huán)壽命及安全性,。接下來,這些組件會在高度自動化的生產(chǎn)線上進(jìn)行精密組裝,,包括卷繞或疊片形成電芯,、激光焊接、注液,、封口等一系列步驟,。此過程中,先進(jìn)的工藝控制技術(shù)和嚴(yán)格的質(zhì)量管理體系至關(guān)重要,,以確保每一步操作都能達(dá)到既定的標(biāo)準(zhǔn)和要求,。為了提升生產(chǎn)效率并確保產(chǎn)品一致性,組裝鋰電池全套設(shè)備還會集成自動化檢測和篩選系統(tǒng),,及時剔除不合格品,,為后續(xù)的電池封裝和性能測試打下堅實基礎(chǔ)。鋰電池裝備的兼容性好,,適配多種設(shè)備,。上海鋰電池裝備產(chǎn)品生產(chǎn)廠

鋰電池生產(chǎn)裝備在生產(chǎn)過程中減少了人工干預(yù),降低了人為錯誤的可能性,,從而提高了產(chǎn)品質(zhì)量的穩(wěn)定性,。鋰電池設(shè)備采購

在新能源變革浪潮中,先進(jìn)鋰電池裝備的創(chuàng)新與發(fā)展尤為關(guān)鍵,。隨著電動汽車市場的快速增長和儲能領(lǐng)域的不斷拓展,,對鋰電池的性能要求也日益提高。為了滿足這一需求,,科研機(jī)構(gòu)與制造企業(yè)正不斷突破技術(shù)瓶頸,開發(fā)出更為高效的電池制備設(shè)備,。這些設(shè)備不僅在生產(chǎn)效率上實現(xiàn)了質(zhì)的飛躍,,更在環(huán)保節(jié)能方面取得了明顯成效。例如,采用節(jié)能型烘干設(shè)備與環(huán)保型電解液處理系統(tǒng),,有效減少了生產(chǎn)過程中的能耗與排放,。同時,通過優(yōu)化電池結(jié)構(gòu)設(shè)計,,提升了材料的利用率,,進(jìn)一步降低了生產(chǎn)成本。這些努力不僅推動了鋰電池產(chǎn)業(yè)的可持續(xù)發(fā)展,,也為全球能源轉(zhuǎn)型貢獻(xiàn)了重要力量,。鋰電池設(shè)備采購

- 新型鋰電池裝備廠家直供 2025-05-08

- 江蘇專業(yè)鋰電池裝備 2025-05-08

- 江西鋰電池裝備廠家 2025-05-08

- 深圳鋰電池設(shè)備多少錢一臺 2025-05-08

- 組裝鋰電池全套設(shè)備現(xiàn)價 2025-05-08

- 鋰電池加工設(shè)備規(guī)格 2025-05-08

- 江蘇大型鋰電池裝備 2025-05-08

- 江西大規(guī)模量產(chǎn)鋰電池裝備 2025-05-08

- 蘇州組裝鋰電池全套設(shè)備 2025-05-08

- 南京鋰電池設(shè)備公司 2025-05-08

- 安徽輪式物資運輸機(jī)器人 2025-05-08

- 安徽肩袖縫合鉗使用方法 2025-05-08

- 云南工頻壓縮機(jī)采購 2025-05-08

- 嘉強(qiáng)管切激光數(shù)控系統(tǒng)說明書 2025-05-08

- 宿遷負(fù)壓風(fēng)機(jī) 2025-05-08

- 巢湖環(huán)保信息系統(tǒng)集成服務(wù) 2025-05-08

- 上海通用回轉(zhuǎn)減速機(jī) 2025-05-08

- 輪船模型設(shè)計 2025-05-08

- 四川90度翻模機(jī)產(chǎn)品介紹 2025-05-08

- 貴州汽車一級能效空壓站 2025-05-08