浙江鋁壓鑄模具公司

汽車工業(yè)是壓鑄模具的重要應(yīng)用領(lǐng)域之一,。隨著汽車工業(yè)的快速發(fā)展,,對(duì)壓鑄模具的需求也在不斷增加。壓鑄模具在汽車發(fā)動(dòng)機(jī),、底盤(pán),、車身等多個(gè)部件中都有普遍應(yīng)用,其高精度,、高效率和低成本的特點(diǎn)使得汽車生產(chǎn)更加高效,、經(jīng)濟(jì)。同時(shí),,隨著新能源汽車的發(fā)展,,對(duì)壓鑄模具的性能要求也在不斷提高,為壓鑄模具的發(fā)展提供了新的機(jī)遇,。除了汽車工業(yè)外,,電子通訊行業(yè)也是壓鑄模具的重要應(yīng)用領(lǐng)域。在智能手機(jī),、平板電腦等電子產(chǎn)品中,,壓鑄模具被普遍應(yīng)用于外殼,、支架等部件的制造。這些部件不只需要具備高的強(qiáng)度,、高耐磨性等特點(diǎn),,還需要滿足輕薄、美觀等要求,。因此,,壓鑄模具在電子通訊行業(yè)的應(yīng)用對(duì)壓鑄技術(shù)的要求非常高,需要不斷進(jìn)行技術(shù)創(chuàng)新和升級(jí),。壓鑄模具,,承載金屬成型的夢(mèng)想。浙江鋁壓鑄模具公司

壓鑄模具的耐磨性是衡量其性能的重要指標(biāo)之一,。由于壓鑄過(guò)程中模具與熾熱金屬頻繁接觸,,模具表面容易受到磨損。因此,,采用具有高耐磨性的材料制造模具,,并對(duì)其進(jìn)行適當(dāng)?shù)谋砻嫣幚恚翘岣吣>吣湍バ缘挠行Х椒?。此外,,合理的模具結(jié)構(gòu)設(shè)計(jì)也可以減少模具與金屬的接觸面積,從而降低磨損程度,。壓鑄模具的耐蝕性對(duì)于保證鑄件質(zhì)量同樣重要,。在壓鑄過(guò)程中,模具會(huì)受到各種化學(xué)腐蝕介質(zhì)的侵蝕,,如熔融金屬中的雜質(zhì),、氧化皮等。如果模具的耐蝕性不足,,這些腐蝕介質(zhì)會(huì)加速模具的損壞,,影響鑄件的質(zhì)量。因此,,在制造壓鑄模具時(shí),,需要選擇具有良好耐蝕性的材料,并采取適當(dāng)?shù)姆栏胧?,如噴涂防腐涂層等,。河北工業(yè)壓鑄模具費(fèi)用壓鑄模具,為金屬成型提供強(qiáng)大支持,。

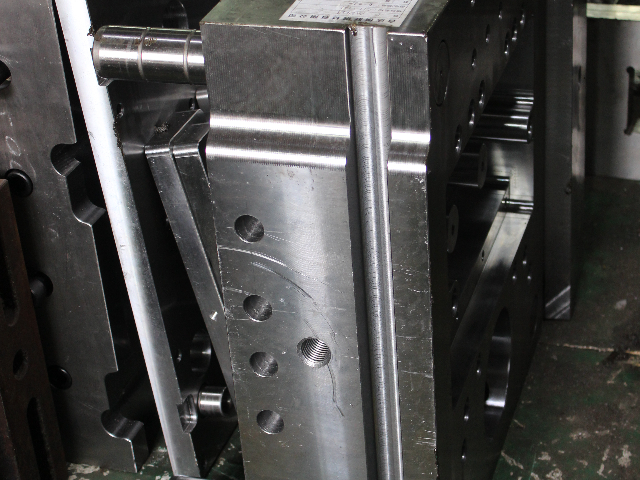

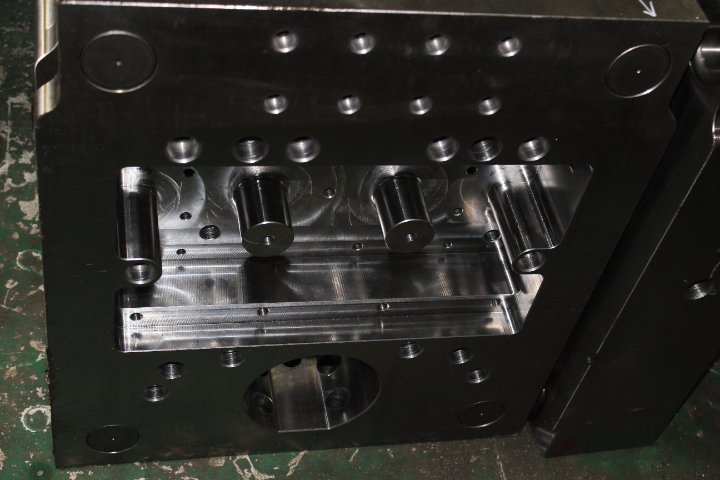

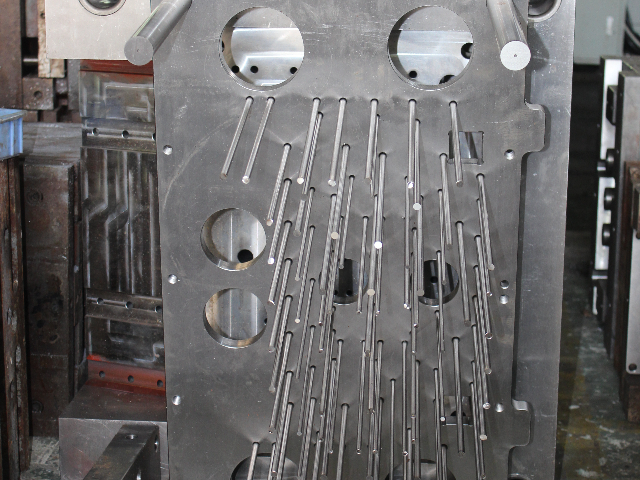

壓鑄模具作為現(xiàn)代工業(yè)生產(chǎn)中的重要組成部分,,普遍應(yīng)用于汽車、摩托車等交通工具的關(guān)鍵零部件制造中,。壓鑄模具作為生產(chǎn)壓鑄模具的關(guān)鍵工具,,其設(shè)計(jì)和制造質(zhì)量直接關(guān)系到壓鑄模具的品質(zhì)和性能,。在壓鑄過(guò)程中,模具的溫度控制尤為關(guān)鍵,,它影響著金屬液的流動(dòng)性和鑄件的凝固質(zhì)量。只有確保模具溫度均勻且適當(dāng),,才能生產(chǎn)出尺寸穩(wěn)定,、外觀光潔、性能優(yōu)良的壓鑄模具,。壓鑄模具的生產(chǎn)過(guò)程是一個(gè)精密而復(fù)雜的工藝過(guò)程,。在壓鑄機(jī)的作用下,熔融的金屬液被高速,、高壓地注入模具型腔,,隨后在模具的冷卻和壓力下凝固成型。這個(gè)過(guò)程中,,模具不只要承受高溫和高壓的考驗(yàn),,還要保證鑄件的尺寸精度和表面質(zhì)量。因此,,對(duì)壓鑄模具的材料,、結(jié)構(gòu)和表面處理技術(shù)都提出了極高的要求。

壓鑄模具的表面處理對(duì)于提高壓鑄模具的質(zhì)量和生產(chǎn)效率具有重要意義,。通過(guò)采用先進(jìn)的表面處理技術(shù),,可以有效地改善模具的表面性能,提高模具的耐磨性,、耐熱疲勞性和脫模性,。這不只可以延長(zhǎng)模具的使用壽命,還可以減少生產(chǎn)過(guò)程中的故障率和停機(jī)時(shí)間,,提高生產(chǎn)效率,。因此,在壓鑄模具的生產(chǎn)過(guò)程中,,需要重視模具的表面處理工作,,積極采用先進(jìn)的表面處理技術(shù)來(lái)提高模具的性能和穩(wěn)定性。隨著汽車工業(yè)和摩托車工業(yè)的快速發(fā)展,,對(duì)壓鑄模具的需求也在不斷增加,。壓鑄模具作為汽車和摩托車中的重要零部件,其質(zhì)量和性能直接影響到整車的安全性和可靠性,。因此,,對(duì)壓鑄模具的制造過(guò)程提出了更高的要求。為了滿足這些要求,,需要不斷研發(fā)新型的壓鑄模具材料和表面處理技術(shù),,以提高壓鑄模具的質(zhì)量和性能,。同時(shí),還需要加強(qiáng)生產(chǎn)過(guò)程中的質(zhì)量控制和檢測(cè)工作,,確保每個(gè)壓鑄模具都符合質(zhì)量要求,。模具精度高,壓鑄件品質(zhì)更優(yōu),。

壓鑄模具的表面質(zhì)量直接影響到壓鑄模具的質(zhì)量,。因此,采用先進(jìn)的表面處理技術(shù)來(lái)提高模具的表面質(zhì)量是至關(guān)重要的,。例如,,鹽浴碳氮共滲和鹽浴硫氮碳共滲等方法能夠卓著改善模具表面的耐磨性和耐蝕性,從而提高壓鑄模具的質(zhì)量和性能,。除了表面處理技術(shù)外,,選擇合適的模具材料也是提高壓鑄模具質(zhì)量的關(guān)鍵因素之一。不同的模具材料具有不同的性能和適用范圍,,因此需要根據(jù)具體的生產(chǎn)需求來(lái)選擇合適的模具材料,。例如,對(duì)于需要承受高溫和高壓的壓鑄模具來(lái)說(shuō),,需要選擇具有良好高溫強(qiáng)度和耐磨性的材料,。壓鑄模具,打造金屬零件的精致之美,。蘇州手機(jī)中板壓鑄模具設(shè)計(jì)廠家

壓鑄模具,,實(shí)現(xiàn)金屬成型的完美蛻變。浙江鋁壓鑄模具公司

滲氮技術(shù)作為另一種重要的表面改性技術(shù),,在壓鑄模具中也得到了普遍應(yīng)用,。通過(guò)滲氮處理,可以在模具表面形成一層致密的氮化層,,提高模具的耐磨性,、抗蝕性和抗疲勞性。同時(shí),,滲氮處理還可以改善模具的潤(rùn)滑性能,,降低模具與壓鑄模具之間的摩擦系數(shù),減少模具的磨損和損壞,。因此,,滲氮技術(shù)對(duì)于提高壓鑄模具的生產(chǎn)效率和質(zhì)量具有重要意義。然而,,在氮化過(guò)程中也存在一些問(wèn)題需要注意,。例如,當(dāng)?shù)瘜映霈F(xiàn)薄而脆的白亮層時(shí),會(huì)降低熱疲勞抗力并導(dǎo)致微裂紋的產(chǎn)生,。這些微裂紋在交變熱應(yīng)力的作用下容易擴(kuò)展和加劇從而導(dǎo)致模具失效,。因此,在氮化過(guò)程中需要嚴(yán)格控制工藝參數(shù)如溫度,、時(shí)間和氣氛等以避免脆性層的產(chǎn)生,。同時(shí)可以采用二次和多次滲氮工藝來(lái)分解容易在服役過(guò)程中產(chǎn)生微裂紋的氮化物白亮層并增加滲氮層厚度從而提高模具的壽命。浙江鋁壓鑄模具公司

- 杭州新能源壓鑄模具設(shè)計(jì)廠家 2025-06-10

- 浙江通信配件鋁合金壓鑄加工廠 2025-06-10

- 光伏壓鑄模具報(bào)價(jià) 2025-06-10

- 武漢鋁壓鑄非標(biāo)件壓鑄模具壽命 2025-06-10

- 武漢轉(zhuǎn)軸鋁合金壓鑄模 2025-06-10

- 江蘇手機(jī)配件鋁合金壓鑄廠商 2025-06-10

- 上海半固態(tài)鋁合金壓鑄廠家 2025-06-10

- 四川銅壓鑄模具廠家 2025-06-10

- 上海汽車鋁合金壓鑄供應(yīng)商 2025-06-10

- 上海筆記本支架壓鑄模具結(jié)構(gòu) 2025-06-09

- 江西各種型號(hào)定制塑料模具產(chǎn)品介紹 2025-06-10

- 上海溫州彎頭規(guī)格 2025-06-10

- 廣東特種鋼異徑彎頭廠商 2025-06-10

- 安徽精密金屬零件制造加工 2025-06-10

- 進(jìn)口ENERPAC液壓工具直線缸42-0110-06 2025-06-10

- 江西官方HUCK99-6001鉚槍頭高質(zhì)量的選擇 2025-06-10

- 短尾HUCK鉚釘槍BOM-R8 2025-06-10

- 白云區(qū)二手銅編織帶咨詢報(bào)價(jià) 2025-06-10

- 淮安DIN6796碟形墊圈 2025-06-10

- 杭州塑料零部件注塑成型 2025-06-10