遼寧精細拋光廠家

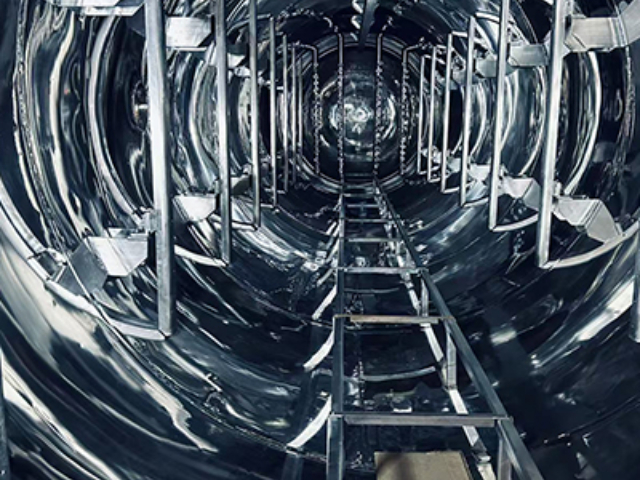

在眾多的拋光工藝中,,電解拋光對拋光環(huán)境影響相對較小,。電解拋光是利用電化學原理,將工件置于電解液中,,使表面微觀凸起來部分優(yōu)先的溶解,,從而達到拋光目的,。相比機械拋光,,它無粉塵污染;與化學拋光比,,其使用的電解液可通過合理處理和循環(huán)利用,,減少對化學藥劑的排放。且對電解拋光過程中產(chǎn)生的氣體相對較少,,經(jīng)適當?shù)奶幚砗髮Υ髿馕廴据^小,,整體在廢水、廢氣,、廢渣的產(chǎn)生量上都想對較低,,能較好地降低對環(huán)境的負面影響也是很小。小型拋光機合適大規(guī)模生產(chǎn)嗎,?遼寧精細拋光廠家

拉絲后的不銹鋼通常是可以做鏡面處理的,。拉絲是通過研磨等方式在不銹鋼表面形成絲狀紋理,而鏡面處理是要讓表面達到高度平整光滑以反射光線如鏡面般,。不過拉絲會使不銹鋼表面有一定程度的粗糙和劃痕等,,要進行鏡面處理需先通過多道打磨工序,使用不同目數(shù)的砂紙或研磨工具逐步將表面的拉絲痕跡磨平,,再進行拋光處理,,讓表面達到鏡面效果。但相比未拉絲的不銹鋼,,拉絲后的不銹鋼做鏡面處理可能難度更大,,耗時更久,成本也可能更高,。河北平面拋光拋光二手設(shè)備可以采買嗎,?

高溫環(huán)境會對不銹鋼鏡面拋光質(zhì)量產(chǎn)生多方面的影響,如下:對材料性能的影?硬度變化:高溫會使不銹鋼的硬度降低,,在拋光過程中,,材料表面更容易被拋光工具切削和刮擦,可能導致表面粗糙度增加,,難以達到鏡面所需的平整度和光潔度,。組織結(jié)構(gòu)改變:高溫可能引起不銹鋼內(nèi)部組織結(jié)構(gòu)的變化,如產(chǎn)生相變等,,這會使材料的力學性能不均勻,,在拋光時不同區(qū)域的去除速率不同,從而影響拋光質(zhì)量,,出現(xiàn)表面不平整,、光澤度不一致等問題。對拋光工具的影響磨損加?。焊邷丨h(huán)境下,,拋光工具與不銹鋼表面的摩擦系數(shù)可能發(fā)生變化,,這會導致拋光工具磨損加快,使拋光效果不穩(wěn)定,,影響鏡面的一致性和光潔度,。堵塞問題:高溫會使不銹鋼表面的金屬屑變軟、變黏,,容易堵塞拋光工具的研磨面,,降低拋光效率和效果,使表面出現(xiàn)劃痕或打磨不均勻的情況,。對拋光過程的影響散熱困難:拋光過程中本身會產(chǎn)生熱量,,高溫環(huán)境會使散熱更加困難,導致局部溫度過高,,進一步加劇材料和工具的問題,,還可能使拋光液蒸發(fā)過快,影響其潤滑和冷卻效果,,使拋光質(zhì)量下降,。氧化問題:高溫會加速不銹鋼表面的氧化,形成氧化皮,,增加了拋光的難度,,若氧化皮去除不徹底,會影響鏡面的光澤度和純凈度,。

拋光工序與其他加工工序的銜接至關(guān)重要,以下是一些要點:?與前序工序:在機械加工等前序工序完成后,,需對工件進行嚴格檢驗,,確保尺寸精度、形位公差等符合拋光要求,,清理表面油污,、鐵屑等雜質(zhì)后再移交拋光工序。?與后序工序:拋光完成后,,若有裝配等后序工序,,要做好防護避免再次污染或劃傷。對于有特殊要求如需要鍍膜的工件,,應(yīng)在拋光后盡快轉(zhuǎn)入鍍膜工序,,防止表面氧化影響鍍膜效果。?整體銜接:建立生產(chǎn)流程卡,,詳細記錄各工序的完成時間,、質(zhì)量情況等,加強各工序人員溝通協(xié)作,,根據(jù)生產(chǎn)計劃合理安排拋光工序的時間和節(jié)奏,,確保整體生產(chǎn)順暢,。不銹鋼拋光會出現(xiàn)麻點嗎?

拋光過程中產(chǎn)生廢氣處理較經(jīng)濟的方法如下:活性炭吸附法?利用活性炭的強吸附性,,能有效吸附廢氣中的有機污染物,。設(shè)備投資和運行成本相對較低,適用于中低濃度,、大風量的廢氣處理,。飽和后的活性炭可通過再生重復使用,降低成本,。催化燃燒法?借助催化劑使廢氣中的有機物在較低溫度下燃燒分解為二氧化碳和水,。該方法凈化效率高,可達95%以上,,能有效減少廢氣排放,。在處理高濃度廢氣時,燃燒產(chǎn)生的熱量可回收利用,,降低能耗成本,。生物處理法?利用微生物將廢氣中的污染物分解為無害物質(zhì),運行成本低,,操作簡單,,無二次污染,適合處理低濃度,、可生物降解的有機廢氣,。可根據(jù)廢氣成分,、濃度,、風量等實際情況,選擇單一或組合處理方法,,以實現(xiàn)經(jīng)濟高效處理,。如何降低拋光過程的廢品。遼寧精細拋光廠家

不銹鋼拋光怎樣才能降低成本,。遼寧精細拋光廠家

光過程中降低能耗可從以下幾方面入手:?設(shè)備優(yōu)化:選用高效節(jié)能的拋光設(shè)備,,定期對設(shè)備進行維護保養(yǎng),確保設(shè)備處于比較好運行狀態(tài),,減少因設(shè)備故障或老化導致的能耗增加,。?工藝改進:優(yōu)化拋光工藝參數(shù),如合理降低拋光壓力,、轉(zhuǎn)速,,在保證拋光質(zhì)量的前提下,縮短拋光時間,。同時,,采用先進的拋光技術(shù),,如電化學拋光等,相比傳統(tǒng)機械拋光能耗更低,。?能源管理:建立能源管理系統(tǒng),,對拋光車間的能源使用進行實時監(jiān)測和分析,找出能源浪費點并及時改進,。利用智能控制系統(tǒng),,根據(jù)生產(chǎn)負荷自動調(diào)整設(shè)備運行狀態(tài),避免設(shè)備空轉(zhuǎn),。?員工培訓:加強員工培訓,,提高員工操作技能,使其能熟練操作設(shè)備,,避免因操作不當造成能源浪費,。遼寧精細拋光廠家

- 甘肅精細拋光價格 2025-06-15

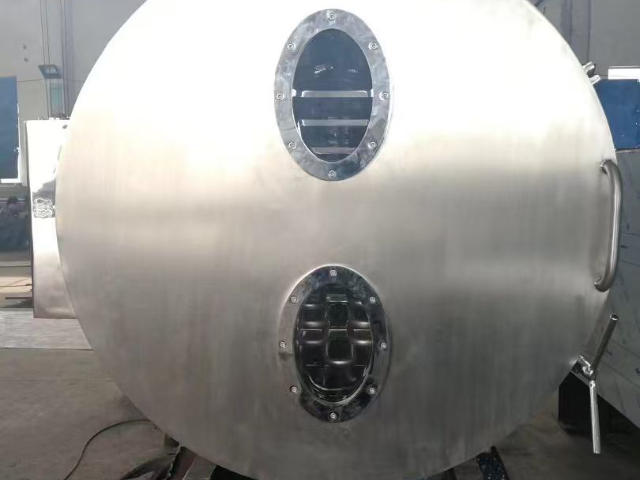

- 生物凍干機箱體 2025-06-15

- 湖南凍干機箱體生產(chǎn) 2025-06-15

- 河北食品箱體拋光價格 2025-06-15

- 上海化妝品凍干機箱體使用 2025-06-15

- 吉林醫(yī)藥箱體拋光廠家 2025-06-15

- 江蘇醫(yī)藥箱體拋光加工 2025-06-15

- 上海精細拋光價格 2025-06-15

- 山西精細拋光 2025-06-15

- 上海醫(yī)藥箱體拋光價格 2025-06-15

- 河南干氣密封供應(yīng)商 2025-06-15

- 江門新型發(fā)泡機 2025-06-15

- 靜安區(qū)大型汽車制造 2025-06-15

- 秦淮區(qū)附近哪里有數(shù)字內(nèi)容制作服務(wù) 2025-06-15

- 進口激光鐳雕機品牌 2025-06-15

- 惠州大型生產(chǎn)線輸送設(shè)備流水線 2025-06-15

- 北京單主軸走心式數(shù)控車床按需定制 2025-06-15

- 無人看守自動化金屬材料X射線熒光光譜儀器分析儀器 2025-06-15

- 巴頓VAC625AC002分子泵軸承公司 2025-06-15

- 直銷吊艇架售價 2025-06-15