耐高溫甲醇裂解制氫排名

甲醇裂解制氫技術(shù)前景廣闊,,有望在未來(lái)能源體系中占據(jù)重要地位。隨著技術(shù)的不斷創(chuàng)新,,新型催化劑的研發(fā)和工藝優(yōu)化將成為重點(diǎn)方向,。科研人員致力于開(kāi)發(fā)具有更高活性,、選擇性和穩(wěn)定性的催化劑,,以降低反應(yīng)溫度、提高氫氣產(chǎn)率和純度,。同時(shí),,結(jié)合膜分離、吸附強(qiáng)化等新技術(shù),,實(shí)現(xiàn)甲醇裂解制氫過(guò)程的集成化,,進(jìn)一步降低生產(chǎn)成本。在政策和市場(chǎng)推動(dòng)下,,甲醇裂解制氫將迎來(lái)新的發(fā)展機(jī)遇,。各國(guó)對(duì)氫能產(chǎn)業(yè)的重視程度不斷提高,出臺(tái)一系列支持政策,,推動(dòng)甲醇裂解制氫技術(shù)在分布式能源,、交通運(yùn)輸?shù)阮I(lǐng)域的應(yīng)用。隨著氫燃料電池汽車(chē)市場(chǎng)的逐步擴(kuò)大,,甲醇裂解制氫憑借其在氫氣供應(yīng)方面的獨(dú)特優(yōu)勢(shì),,有望成為氫燃料電池汽車(chē)重要的氫氣來(lái)源之一。此外,,隨著碳減排目標(biāo)的推進(jìn),,甲醇裂解制氫過(guò)程中的二氧化碳捕集、利用與封存技術(shù)的發(fā)展,,將使其向更加低碳,、綠色的方向發(fā)展,為實(shí)現(xiàn)能源可持續(xù)發(fā)展貢獻(xiàn)力量,。甲醇裂解制氫技術(shù)適用于多種規(guī)模的氫氣生產(chǎn)需求,。耐高溫甲醇裂解制氫排名

在甲醇制氫工程實(shí)踐中,催化劑選型與工藝的適配性至關(guān)重要,。不同的甲醇制氫工藝,,如甲醇水蒸氣重整、部分氧化,、自熱重整等,,對(duì)催化劑的性能要求各異。例如,,甲醇水蒸氣重整工藝需要催化劑在較低溫度下具有高活性和選擇性,,而部分氧化工藝則更注重催化劑在高溫下的穩(wěn)定性,。同時(shí),原料氣組成,、目標(biāo)氫氣產(chǎn)量和純度等因素也會(huì)影響催化劑的選型,。對(duì)于含硫量較高的原料氣,需選擇抗硫性能好的催化劑,。在設(shè)計(jì)甲醇制氫裝置時(shí),,需綜合考慮工藝特點(diǎn)、原料氣特性和催化劑性能,,實(shí)現(xiàn)催化劑與工藝的比較好適配,,確保裝置的高效穩(wěn)定運(yùn)行,提高甲醇制氫的經(jīng)濟(jì)效益和社會(huì)效益,。重慶變壓吸附甲醇裂解制氫深入研究甲醇裂解制氫,,助力氫能產(chǎn)業(yè)拓展。

技術(shù)創(chuàng)新聚焦效率提升與成本優(yōu)化,。催化劑**方面,中科院大連化物所研發(fā)的納米多孔銅鋅催化劑(CuZnAl@ZIF-8)將反應(yīng)溫度降至180℃,,能耗降低40%,,壽命延長(zhǎng)至12000小時(shí)。工藝革新方面,,普菲科開(kāi)發(fā)的一段法帶順?lè)艢饣厥展に?,通過(guò)真空無(wú)動(dòng)力回收順?lè)艢猓瑲錃馐章食?5%,,投資成本降低30%,。系統(tǒng)集成創(chuàng)新如漂浮式甲醇制氫平臺(tái)(中船集團(tuán)概念項(xiàng)目),結(jié)合海上風(fēng)電電解水制綠甲醇,,探索海上氫能應(yīng)用,。此外,碳捕集技術(shù)耦合甲醇制氫實(shí)現(xiàn)負(fù)碳排放,,如中國(guó)石化內(nèi)蒙古10萬(wàn)噸級(jí)"綠甲醇"項(xiàng)目,。

甲醇裂解制氫技術(shù)發(fā)展歷程:甲醇裂解制氫技術(shù)經(jīng)歷了漫長(zhǎng)的發(fā)展歷程。早期,,由于催化劑活性低,、反應(yīng)條件苛刻等問(wèn)題,該技術(shù)發(fā)展緩慢,。隨著材料科學(xué)和催化技術(shù)的進(jìn)步,,新型催化劑不斷涌現(xiàn)。上世紀(jì) 80 年代,,銅基催化劑的研發(fā)取得突破,,降低了甲醇裂解反應(yīng)的溫度和壓力,,使得該技術(shù)開(kāi)始具備工業(yè)應(yīng)用價(jià)值。此后,,科研人員持續(xù)對(duì)工藝進(jìn)行優(yōu)化,,改進(jìn)反應(yīng)器設(shè)計(jì),提高甲醇轉(zhuǎn)化率和氫氣選擇性,。近年來(lái),,隨著計(jì)算機(jī)模擬技術(shù)的應(yīng)用,能夠模擬反應(yīng)過(guò)程,,進(jìn)一步指導(dǎo)工藝改進(jìn),,使得甲醇裂解制氫技術(shù)愈發(fā)成熟,逐漸從實(shí)驗(yàn)室走向大規(guī)模工業(yè)化生產(chǎn),,在能源和化工領(lǐng)域的應(yīng)用范圍也不斷擴(kuò)大,。甲醇裂解制氫系統(tǒng)的自動(dòng)化和智能化水平不斷提高,提升了運(yùn)行效率,。

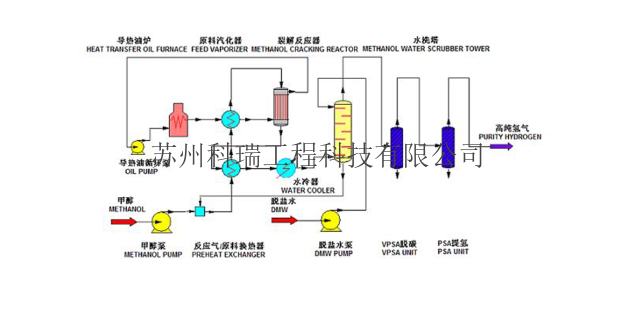

甲醇裂解制氫技術(shù)憑借反應(yīng)條件溫和,、產(chǎn)物氫氣純度高等優(yōu)勢(shì),在中小規(guī)模制氫領(lǐng)域占據(jù)重要地位,。其**反應(yīng)基于甲醇在催化劑作用下裂解,,生成氫氣與一氧化碳,化學(xué)反應(yīng)方程式為CH?OH→CO+2H?,。此反應(yīng)在200℃-300℃就能進(jìn)行,,***低于天然氣蒸汽重整制氫所需的800℃-1000℃。為了進(jìn)一步提升氫氣產(chǎn)量,,往往會(huì)串聯(lián)水汽變換反應(yīng)CO+H?O→CO?+H?,,將一氧化碳轉(zhuǎn)化為二氧化碳與氫氣。整個(gè)工藝流程中,,首先要確保甲醇原料的純凈度,,隨后使其與脫鹽水按特定比例混合,經(jīng)過(guò)預(yù)熱后進(jìn)入裝有銅基催化劑的裂解反應(yīng)器,。裂解后的產(chǎn)物混合氣,,通過(guò)變壓吸附或膜分離裝置,去除雜質(zhì),,獲得純度高達(dá)的氫氣,。相較于天然氣制氫,甲醇裂解制氫流程更為簡(jiǎn)潔,,啟動(dòng)速度更快,,特別適用于對(duì)氫氣需求靈活的場(chǎng)景。然而,該工藝受甲醇原料價(jià)格波動(dòng)影響較大,,且每生產(chǎn)1千克氫氣,,約排放千克二氧化碳,在節(jié)能減排方面仍需持續(xù)改進(jìn),。 甲醇裂解制氫的成本效益,,在行業(yè)中頗具優(yōu)勢(shì)。海南大型甲醇裂解制氫

甲醇裂解制氫找蘇州科瑞工程,。耐高溫甲醇裂解制氫排名

氫能源的制取方法多樣,,為其大規(guī)模應(yīng)用提供了可能。其中,,化石燃料重整制氫目前應(yīng)用較為廣,。以天然氣為例,通過(guò)蒸汽重整反應(yīng),,在高溫及催化劑作用下,,甲烷與水蒸氣反應(yīng)生成氫氣和一氧化碳。這種方法技術(shù)成熟,、成本相對(duì)較低,,但會(huì)產(chǎn)生一定的二氧化碳排放。而電解水制氫則具有更高的環(huán)保性,。當(dāng)電流通過(guò)水時(shí),,在電極處發(fā)生氧化還原反應(yīng),水分解為氫氣和氧氣,。隨著可再生能源發(fā)電成本的不斷降低,利用太陽(yáng)能,、風(fēng)能等清潔能源產(chǎn)生的電能進(jìn)行電解水,,可實(shí)現(xiàn)近乎零排放的氫氣制取,為氫能源的可持續(xù)發(fā)展提供有力支撐,。此外,,生物制氫也在逐步發(fā)展,利用微生物在特定條件下分解有機(jī)物質(zhì)產(chǎn)生氫氣,,雖然目前產(chǎn)量有限,,但潛力巨大。耐高溫甲醇裂解制氫排名

- 新型變壓吸附提氫吸附劑價(jià)格 2025-05-28

- 西藏推廣變壓吸附提氫吸附劑 2025-05-28

- 甲醇重整變壓吸附提氫吸附劑供應(yīng)商家 2025-05-28

- 制造變壓吸附提氫吸附劑怎么樣 2025-05-28

- 撬裝變壓吸附提氫吸附劑在哪里 2025-05-28

- 廣西變壓吸附提氫吸附劑設(shè)計(jì) 2025-05-28

- 青海大型變壓吸附提氫吸附劑 2025-05-28

- 浙江國(guó)內(nèi)甲醇制氫催化劑 2025-05-27

- 山東加工甲醇制氫催化劑 2025-05-27

- 西藏自熱式甲醇制氫催化劑 2025-05-27

- 珠海油墨增稠劑包括哪些 2025-05-28

- 導(dǎo)熱膠報(bào)價(jià) 2025-05-28

- 華東有機(jī)染料廠家推薦 2025-05-28

- 鍍銀觸點(diǎn)潤(rùn)滑防氧化廠家 2025-05-28

- 貴州空運(yùn)貨運(yùn)代理流程 2025-05-28

- 新吳區(qū)質(zhì)量碳纖維24小時(shí)服務(wù) 2025-05-28

- 杭州纖維收購(gòu)價(jià)格 2025-05-28

- 鹽城無(wú)色無(wú)味二甲苯無(wú)色無(wú)味 2025-05-28

- 廣東國(guó)際貨運(yùn)代理售后 2025-05-28

- 重慶白色二硫化鉬耐磨劑鈦酸鉀晶須 2025-05-28