內(nèi)蒙古制造天然氣制氫設(shè)備

安全風(fēng)險(xiǎn)防控與標(biāo)準(zhǔn)體系天然氣制氫裝置的安全管理需覆蓋原料儲運(yùn),、反應(yīng)控制及尾氣處理全鏈條,。甲烷-空氣混合物極限為5-15%(V/V),需采用氮?dú)庵脫Q系統(tǒng)和激光甲烷檢測儀(檢測限1ppm)實(shí)現(xiàn)雙重防護(hù),。重整爐超溫是主要風(fēng)險(xiǎn)源,,通過在催化劑床層布置20組熱電偶,,配合緊急噴淋系統(tǒng)(響應(yīng)時(shí)間<1秒),可將飛溫事故概率降低至10??次/年,。尾氣處理方面,,采用催化氧化裝置將未轉(zhuǎn)化甲烷和CO氧化為CO?,VOCs排放濃度可控制在5mg/Nm3以下,。國內(nèi)已發(fā)布《天然氣制氫裝置安全規(guī)范》(GB/T 37562-2019),,對裝置耐壓等級、防爆區(qū)域劃分及應(yīng)急預(yù)案編制作出明確規(guī)定,,推動(dòng)行業(yè)安全水平提升,。天然氣絕熱轉(zhuǎn)化制氫工藝流程簡單、操作方便,。內(nèi)蒙古制造天然氣制氫設(shè)備

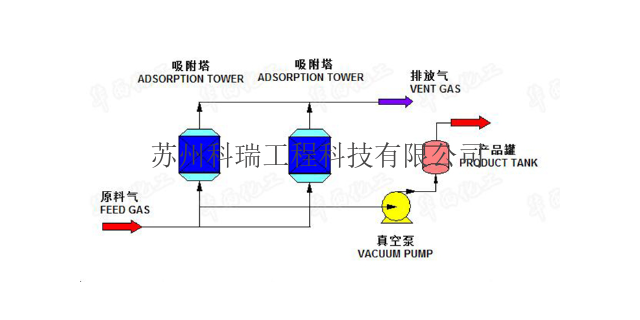

天然氣制氫是當(dāng)前相當(dāng)有規(guī)?;瘧?yīng)用前景的制氫技術(shù)之一,其**原理是通過重整反應(yīng)將甲烷(CH?)轉(zhuǎn)化為氫氣(H?)和一氧化碳(CO),,再通過后續(xù)工藝提純氫氣,。主流工藝包括蒸汽重整(SMR)、部分氧化(POX)和自熱重整(ATR),。其中,,蒸汽重整技術(shù)成熟度比較高,占據(jù)全球90%以上的天然氣制氫產(chǎn)能,。該過程的**反應(yīng)為:CH?+H?O→CO+3H?(重整反應(yīng))CO+H?O→CO?+H?(水煤氣變換反應(yīng))典型設(shè)備系統(tǒng)由預(yù)處理單元,、重整裝置、換熱網(wǎng)絡(luò),、壓力擺動(dòng)吸附(PSA)單元及尾氣處理系統(tǒng)構(gòu)成,。預(yù)處理單元通過脫硫、脫氯等工藝保護(hù)下游催化劑;重整裝置在700-900℃高溫下運(yùn)行,,采用鎳基催化劑促進(jìn)甲烷轉(zhuǎn)化,;PSA單元通過周期性吸附/解吸循環(huán),將氫氣純度提升至,。技術(shù)創(chuàng)新方面,,托普索公司的SynCOR甲烷三重整工藝通過集成CO?循環(huán),將能效提升至85%,;西門子能源開發(fā)的Silyzer技術(shù),,采用微通道反應(yīng)器實(shí)現(xiàn)體積縮小50%。湖南自熱式天然氣制氫設(shè)備天然氣制氫設(shè)備應(yīng)用場景,。

為提高制氫系統(tǒng)的整體性能,,制氫設(shè)備的集成化設(shè)計(jì)成為趨勢。集成化制氫設(shè)備將制氫,、提純、儲存等功能模塊整合在一起,,實(shí)現(xiàn)了制氫系統(tǒng)的小型化和模塊化,。例如,將水電解制氫裝置與壓縮儲氫裝置集成,,可直接產(chǎn)出高壓氫氣,,減少了中間環(huán)節(jié)的能耗和成本。某分布式能源項(xiàng)目采用集成化制氫設(shè)備,,占地面積小,,安裝調(diào)試方便,能夠快速滿足用戶的用氫需求,。集成化設(shè)計(jì)不僅提高了制氫系統(tǒng)的緊湊性和靈活性,,還降低了系統(tǒng)的建設(shè)和運(yùn)營成本,為制氫技術(shù)在更多領(lǐng)域的應(yīng)用開辟了新道路,。

近日,,國內(nèi)某能源巨頭宣布,旗下位于西部地區(qū)的天然氣制氫工廠完成技術(shù)升級與產(chǎn)能擴(kuò)建項(xiàng)目,。該工廠采用全新的高效轉(zhuǎn)化爐技術(shù),,結(jié)合自主研發(fā)的高性能催化劑,使得天然氣制氫效率大幅提高,。升級后,,工廠日產(chǎn)氫氣量從原來的 5 噸提升至 8 噸,產(chǎn)能增長 60%,。據(jù)了解,,新技術(shù)優(yōu)化了天然氣蒸汽重整反應(yīng)過程,降低了反應(yīng)所需能耗,,同時(shí)提高了甲烷的轉(zhuǎn)化率,。與傳統(tǒng)工藝相比,,新系統(tǒng)可將每立方米天然氣轉(zhuǎn)化為氫氣的產(chǎn)量提高 15%。能源公司相關(guān)負(fù)責(zé)人表示,,此次技術(shù)升級不僅提升了產(chǎn)能,,還降低了生產(chǎn)成本,增強(qiáng)了公司在氫氣市場的競爭力,。隨著氫能產(chǎn)業(yè)的快速發(fā)展,,該工廠計(jì)劃在未來兩年內(nèi)進(jìn)一步擴(kuò)大產(chǎn)能,滿足日益增長的市場需求,。天然氣制氫設(shè)備能根據(jù)需求靈活調(diào)控氫氣產(chǎn)量,。

天然氣制氫設(shè)備部件的材料升級將成為技術(shù)突破的底層支撐:耐高溫腐蝕材料:新型鎳基單晶合金(如Inconel740H)通過添加鈮、鉭等元素,,將重整爐管使用溫度提升至1100℃(較傳統(tǒng)HK40合金提高150℃),,同時(shí)抗?jié)B碳性能增強(qiáng)3倍,使設(shè)備壽命從5年延長至10年以上,。催化劑載體:碳化硅(SiC)陶瓷因其高導(dǎo)熱性(150W/(m?K))與耐沖刷特性,,逐漸替代傳統(tǒng)氧化鋁載體,用于流化床重整反應(yīng)器——實(shí)測表明,,SiC載體催化劑的磨損率<,,較氧化鋁降低一個(gè)數(shù)量級。全生命周期回收體系:設(shè)備退役后,,通過真空熔煉技術(shù)回收鎳基合金中的貴金屬(鉑,、鈀回收率>99%),采用濕法冶金工藝提取催化劑中的鋅,、鋁等有價(jià)金屬,,同時(shí)將廢耐火材料再生為建筑骨料,構(gòu)建“資源-產(chǎn)品-再生資源”閉環(huán),。據(jù)測算,,新型材料體系可使設(shè)備全生命周期成本降低25%,碳排放強(qiáng)度再降12%,。 我國天然氣制氫始于20世紀(jì)70年代,,主要為合成氨提供氫氣。湖南甲醇裂解天然氣制氫設(shè)備

天然氣部分氧化制氫工藝所消耗的能量更加少,。內(nèi)蒙古制造天然氣制氫設(shè)備

天然氣制氫技術(shù)正朝著**碳化,、智能化和模塊化方向演進(jìn)。催化劑領(lǐng)域,,單原子合金催化劑(Ni-Cu SAAs)將甲烷轉(zhuǎn)化溫度壓低至650℃,,同時(shí)將貴金屬用量減少95%。反應(yīng)器設(shè)計(jì)方面,微通道重整器(通道尺寸<500μm)通過強(qiáng)化傳熱傳質(zhì),,使氫氣產(chǎn)率提升30%,,設(shè)備體積縮小80%。系統(tǒng)集成層面,,太陽能光熱耦合SMR裝置利用槽式集熱器提供反應(yīng)熱,,能耗接近零。產(chǎn)業(yè)布局上,,中東地區(qū)依托廉價(jià)天然氣資源建設(shè)大型出口基地,,歐洲則發(fā)展分布式藍(lán)氫網(wǎng)絡(luò)。預(yù)計(jì)到2030年,,全球天然氣制氫產(chǎn)能將突破8000萬噸/年,,占?xì)錃饪偣┙o量的45%,形成"天然氣制氫-CCUS-氫能儲運(yùn)"的完整價(jià)值鏈,。內(nèi)蒙古制造天然氣制氫設(shè)備

- 新型變壓吸附提氫吸附劑價(jià)格 2025-05-28

- 西藏推廣變壓吸附提氫吸附劑 2025-05-28

- 甲醇重整變壓吸附提氫吸附劑供應(yīng)商家 2025-05-28

- 制造變壓吸附提氫吸附劑怎么樣 2025-05-28

- 撬裝變壓吸附提氫吸附劑在哪里 2025-05-28

- 廣西變壓吸附提氫吸附劑設(shè)計(jì) 2025-05-28

- 青海大型變壓吸附提氫吸附劑 2025-05-28

- 浙江國內(nèi)甲醇制氫催化劑 2025-05-27

- 山東加工甲醇制氫催化劑 2025-05-27

- 西藏自熱式甲醇制氫催化劑 2025-05-27

- 貴州空運(yùn)貨運(yùn)代理流程 2025-05-28

- 新吳區(qū)質(zhì)量碳纖維24小時(shí)服務(wù) 2025-05-28

- 杭州纖維收購價(jià)格 2025-05-28

- 鹽城無色無味二甲苯無色無味 2025-05-28

- 廣東國際貨運(yùn)代理售后 2025-05-28

- 浙江衛(wèi)生級旋轉(zhuǎn)除鐵器 2025-05-28

- 四川2-acetoxyethylacetate 2025-05-28

- 吉林996金紅石型鈦白粉研發(fā)中心 2025-05-28

- 工業(yè)一氧化碳供應(yīng)廠家 2025-05-28

- 乙烯標(biāo)準(zhǔn)氣體供應(yīng)商 2025-05-28