甲醇裂解甲醇裂解制氫設(shè)計(jì)

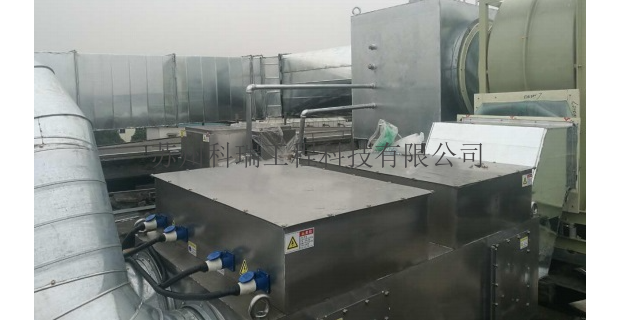

甲醇裂解制氫反應(yīng)器設(shè)計(jì)與工程化實(shí)踐甲醇裂解制氫反應(yīng)器作為**設(shè)備,,其設(shè)計(jì)需兼顧反應(yīng)動(dòng)力學(xué)與熱力學(xué)平衡,。主流固定床反應(yīng)器采用列管式結(jié)構(gòu),內(nèi)部填充銅基催化劑(Cu/ZnO/Al?O?),,通過(guò)優(yōu)化管徑(30-50mm)與管長(zhǎng)(3-6m)實(shí)現(xiàn)氣固接觸效率比較大化,。某企業(yè)研發(fā)的螺旋折流板反應(yīng)器將甲醇轉(zhuǎn)化率提升至,較傳統(tǒng)直管結(jié)構(gòu)提高3個(gè)百分點(diǎn),,其原理在于通過(guò)螺旋流道強(qiáng)化湍流程度,,使催化劑表面?zhèn)髻|(zhì)系數(shù)增加40%針對(duì)大規(guī)模裝置(>10000Nm3/h),多模塊并聯(lián)設(shè)計(jì)成為趨勢(shì),,某加氫站項(xiàng)目采用8臺(tái)反應(yīng)器并聯(lián)運(yùn)行,,單臺(tái)處理量1250Nm3/h,通過(guò)智能閥門(mén)組實(shí)現(xiàn)負(fù)荷10%-110%動(dòng)態(tài)調(diào)節(jié),。反應(yīng)器材質(zhì)選擇需兼顧耐腐蝕與導(dǎo)熱性,,內(nèi)襯采用316L不銹鋼+鈦合金復(fù)合結(jié)構(gòu),可承受280℃高溫和,,使用壽命達(dá)8年以上,。 我們必須采取嚴(yán)格的措施來(lái)確保制氫站的安全運(yùn)行,并在發(fā)生泄漏時(shí)迅速地響應(yīng),。甲醇裂解甲醇裂解制氫設(shè)計(jì)

甲醇裂解制氫設(shè)備根據(jù)工藝路線可分為五類(lèi):直接裂解法裝置通過(guò)高溫?zé)崃呀饧状忌蓺錃?,工藝?jiǎn)單但純度較低;甲醇水蒸氣重整法裝置在催化劑作用下生成高純度氫氣,,是當(dāng)前主流工藝,;兩步法裝置先裂解甲醇再變換一氧化碳,提升氫氣產(chǎn)量,;催化重整法裝置利用催化劑加速反應(yīng),,提高效率;改進(jìn)型工藝如部分氧化重整裝置,,通過(guò)自供熱優(yōu)化能源利用,。不同設(shè)備適配場(chǎng)景多樣:小型分布式制氫站可采用直接裂解裝置,大型化工項(xiàng)目推薦重整法裝置,而部分氧化裝置適用于熱集成場(chǎng)景,。云南甲醇裂解甲醇裂解制氫重型運(yùn)輸和分布式供能已成為氫能商業(yè)應(yīng)用初期的主要增長(zhǎng)市場(chǎng),。

氫能源的制取方法多樣,為其大規(guī)模應(yīng)用提供了可能,。其中,,化石燃料重整制氫目前應(yīng)用較為廣。以天然氣為例,,通過(guò)蒸汽重整反應(yīng),,在高溫及催化劑作用下,甲烷與水蒸氣反應(yīng)生成氫氣和一氧化碳,。這種方法技術(shù)成熟,、成本相對(duì)較低,但會(huì)產(chǎn)生一定的二氧化碳排放,。而電解水制氫則具有更高的環(huán)保性,。當(dāng)電流通過(guò)水時(shí),在電極處發(fā)生氧化還原反應(yīng),,水分解為氫氣和氧氣,。隨著可再生能源發(fā)電成本的不斷降低,利用太陽(yáng)能,、風(fēng)能等清潔能源產(chǎn)生的電能進(jìn)行電解水,,可實(shí)現(xiàn)近乎零排放的氫氣制取,為氫能源的可持續(xù)發(fā)展提供有力支撐,。此外,,生物制氫也在逐步發(fā)展,利用微生物在特定條件下分解有機(jī)物質(zhì)產(chǎn)生氫氣,,雖然目前產(chǎn)量有限,但潛力巨大,。

盡管甲醇裂解制氫相較于傳統(tǒng)化石燃料制氫,,碳排放相對(duì)較低,但仍面臨一定的環(huán)境壓力,。此外,,甲醇原料成本在制氫總成本中占比高達(dá) 70% - 80%,這使得甲醇制氫成本受甲醇市場(chǎng)價(jià)格波動(dòng)影響較大,。為應(yīng)對(duì)環(huán)境挑戰(zhàn),,一方面可以將碳捕集技術(shù)引入甲醇裂解制氫過(guò)程,捕獲并封存產(chǎn)生的二氧化碳,;另一方面,,開(kāi)發(fā)新型低能耗、低排放的制氫工藝,,從源頭降低碳排放,。在降低成本方面,,一是通過(guò)優(yōu)化生產(chǎn)工藝,提高甲醇轉(zhuǎn)化率和氫氣回收率,,降低單位氫氣的生產(chǎn)成本,;二是拓展甲醇原料來(lái)源,利用煤化工,、天然氣化工等副產(chǎn)甲醇,,降低原料采購(gòu)成本;三是加強(qiáng)與甲醇生產(chǎn)企業(yè)的合作,,建立長(zhǎng)期穩(wěn)定的供應(yīng)鏈,,降低價(jià)格波動(dòng)風(fēng)險(xiǎn)。催化劑的選擇和優(yōu)化是提升甲醇裂解效率的關(guān)鍵,。

科技公司]宣布其自主研發(fā)的廢舊甲醇制氫催化劑回收技術(shù)已實(shí)現(xiàn)產(chǎn)業(yè)化應(yīng)用,,該技術(shù)成功了廢舊催化劑中活性組分和載體材料分離回收的難題,回收率高達(dá)95%以上,。該技術(shù)采用“高溫焙燒-溶劑萃取-化學(xué)沉淀”聯(lián)合工藝,,首先通過(guò)高溫焙燒去除催化劑表面的積碳和雜質(zhì),再利用自主研發(fā)的**溶劑選擇性溶解活性組分,,通過(guò)化學(xué)沉淀和煅燒工藝,,實(shí)現(xiàn)活性組分的提純和載體材料的再生。經(jīng)處理后的活性組分可重新用于催化劑制備,,再生載體材料可作為建筑材料或陶瓷原料,。目前,該技術(shù)已在多家甲醇制氫企業(yè)推廣應(yīng)用,,每年可處理廢舊催化劑5000噸以上,,不僅降低了企業(yè)生產(chǎn)成本,還減少了固體廢棄物排放,,為行業(yè)綠色循環(huán)發(fā)展提供了新路徑,。 甲醇蒸汽重整是吸熱反應(yīng),可以認(rèn)為是甲醇分解和一氧化碳變換反應(yīng)的綜合結(jié)果,。海南催化燃燒甲醇裂解制氫

甲醇裂解制氫過(guò)程中,,熱管理對(duì)于系統(tǒng)穩(wěn)定性和效率至關(guān)重要。甲醇裂解甲醇裂解制氫設(shè)計(jì)

高效汽化與過(guò)熱系統(tǒng)集成方案汽化過(guò)熱系統(tǒng)直接影響甲醇裂解的能量效率與反應(yīng)穩(wěn)定性,。典型裝置采用三級(jí)汽化工藝:***級(jí)列管式換熱器利用反應(yīng)余熱將甲醇-水混合液預(yù)熱至150℃,,第二級(jí)蒸汽噴射器通過(guò)高速蒸汽卷吸實(shí)現(xiàn)閃蒸汽化,第三級(jí)電加熱套管將過(guò)熱蒸汽溫度精確控在280±5℃,。某技術(shù)團(tuán)隊(duì)開(kāi)發(fā)的微通道汽化器(通道尺寸200μm)使汽化效率提升至,,較傳統(tǒng)填料塔節(jié)能35%,其優(yōu)勢(shì)在于通過(guò)增大氣液接觸面積(>1000m2/m3)縮短汽化時(shí)間至。過(guò)熱段防積碳設(shè)計(jì)是關(guān)鍵,,通過(guò)在套管內(nèi)壁涂覆疏水性SiO?涂層,,使焦油沉積量降低至2·h。針對(duì)高寒地區(qū)應(yīng)用,,某企業(yè)研發(fā)的相變儲(chǔ)熱-汽化耦合系統(tǒng),,利用熔融鹽(60%NaNO?-40%KNO?)在290℃下的相變潛熱,實(shí)現(xiàn)離網(wǎng)工況下8小時(shí)連續(xù)運(yùn)行,。系統(tǒng)能效測(cè)試表明,,采用熱泵技術(shù)回收冷凝熱后,整體汽化能耗從3H?降至3H?,。 甲醇裂解甲醇裂解制氫設(shè)計(jì)

- 新型甲醇裂解制氫怎么樣 2025-05-08

- 內(nèi)蒙古甲醇裂解制氫費(fèi)用 2025-05-08

- 上海甲醇裂解制氫有哪些 2025-05-08

- 天津定制甲醇裂解制氫 2025-05-08

- 黑龍江甲醇裂解制氫哪家好 2025-05-08

- 湖南甲醇天然氣制氫設(shè)備 2025-05-08

- 定制甲醇裂解制氫設(shè)備價(jià)格 2025-05-08

- 安徽催化燃燒天然氣制氫設(shè)備 2025-05-08

- 哪些甲醇裂解制氫供應(yīng)商家 2025-05-08

- 吉林撬裝甲醇裂解制氫 2025-05-08

- 鄭州非洲豬瘟消毒粉哪里有 2025-05-08

- 江西低氯MF-3102L耐高溫環(huán)氧樹(shù)脂廠家報(bào)價(jià) 2025-05-08

- 徐匯區(qū)綜合高溫修補(bǔ)料服務(wù)熱線 2025-05-08

- 遼寧SPB-100磷腈阻燃劑 2025-05-08

- 江蘇食品級(jí)干冰商家 2025-05-08

- 天河區(qū)環(huán)保硅膠按鍵批發(fā) 2025-05-08

- 江蘇化工業(yè)分離技術(shù)開(kāi)發(fā)解決方案 2025-05-08

- 成都工業(yè)級(jí)高純一氧化碳?xì)怏w廠商 2025-05-08

- 內(nèi)蒙古卡波姆干燥 2025-05-08

- 天然野菊洋甘菊精油 2025-05-08