寧夏甲醇裂解制氫哪家好

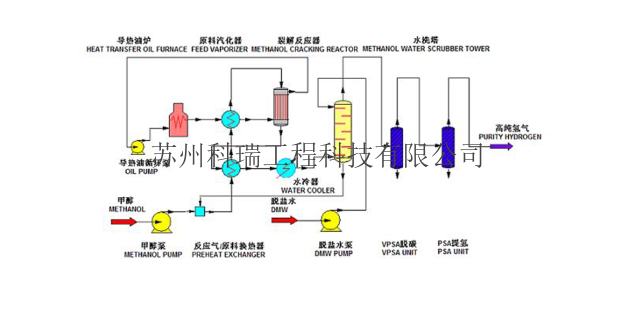

甲醇裂解制氫技術(shù)發(fā)展歷程:甲醇裂解制氫技術(shù)經(jīng)歷了漫長(zhǎng)的發(fā)展歷程,。早期,,由于催化劑活性低,、反應(yīng)條件苛刻等問題,該技術(shù)發(fā)展緩慢,。隨著材料科學(xué)和催化技術(shù)的進(jìn)步,,新型催化劑不斷涌現(xiàn)。上世紀(jì) 80 年代,,銅基催化劑的研發(fā)取得突破,,降低了甲醇裂解反應(yīng)的溫度和壓力,使得該技術(shù)開始具備工業(yè)應(yīng)用價(jià)值,。此后,,科研人員持續(xù)對(duì)工藝進(jìn)行優(yōu)化,改進(jìn)反應(yīng)器設(shè)計(jì),,提高甲醇轉(zhuǎn)化率和氫氣選擇性,。近年來,隨著計(jì)算機(jī)模擬技術(shù)的應(yīng)用,,能夠模擬反應(yīng)過程,,進(jìn)一步指導(dǎo)工藝改進(jìn),使得甲醇裂解制氫技術(shù)愈發(fā)成熟,,逐漸從實(shí)驗(yàn)室走向大規(guī)模工業(yè)化生產(chǎn),,在能源和化工領(lǐng)域的應(yīng)用范圍也不斷擴(kuò)大。過甲醇裂解,,可以穩(wěn)定地獲得高純度的氫氣,。寧夏甲醇裂解制氫哪家好

甲醇裂解制氫具備多方面***優(yōu)勢(shì)。從原料角度看,,甲醇來源***,,可通過煤制甲醇、天然氣制甲醇等多種途徑獲得,,在全球能源供應(yīng)體系中具有較高的穩(wěn)定性和可獲得性,。與其他制氫原料相比,甲醇常溫常壓下為液態(tài),,儲(chǔ)存和運(yùn)輸更為方便,,安全性更高,能降低運(yùn)輸成本,,這使得甲醇裂解制氫在遠(yuǎn)離氫氣產(chǎn)地的地區(qū)也能實(shí)現(xiàn)靈活供應(yīng),。在技術(shù)經(jīng)濟(jì)性方面,甲醇裂解制氫裝置相對(duì)較低,,建設(shè)周期短,,適合中小規(guī)模氫氣需求場(chǎng)景。與傳統(tǒng)天然氣制氫相比,其對(duì)基礎(chǔ)設(shè)施依賴程度較低,,無(wú)需復(fù)雜的天然氣管道網(wǎng)絡(luò),。同時(shí),甲醇裂解制氫過程能量轉(zhuǎn)換效率較高,,在優(yōu)化工藝和催化劑的作用下,,氫氣生產(chǎn)成本可控,在一些地區(qū)已具備與其他制氫方式競(jìng)爭(zhēng)的經(jīng)濟(jì)實(shí)力,。此外,,該技術(shù)生產(chǎn)過程相對(duì)清潔,二氧化碳排放量低于傳統(tǒng)化石能源制氫,,在能源清潔化轉(zhuǎn)型進(jìn)程中,,成為兼顧經(jīng)濟(jì)的理想選擇。 青海催化燃燒甲醇裂解制氫裂解反應(yīng)的溫度和壓力條件對(duì)氫氣產(chǎn)量有明顯影響,。

甲醇裂解制氫在眾多領(lǐng)域發(fā)揮著關(guān)鍵作用,。在化工領(lǐng)域,高純度氫氣是合成氨,、甲醇羰基化制醋酸,、加氫精制等重要化工過程的原料。甲醇裂解制氫裝置可根據(jù)化工企業(yè)需求靈活調(diào)整生產(chǎn)規(guī)模,,為其提供穩(wěn)定的氫氣供應(yīng),避免因外部氫氣運(yùn)輸受限導(dǎo)致的生產(chǎn)中斷,。在燃料電池領(lǐng)域,,甲醇裂解制氫為質(zhì)子交換膜燃料電池(PEMFC)和固體氧化物燃料電池(SOFC)提供氫氣來源。尤其在分布式發(fā)電場(chǎng)景中,,小型甲醇裂解制氫設(shè)備與燃料電池結(jié)合,,清潔的電力供應(yīng),適用于偏遠(yuǎn)地區(qū)供電,、備用電源等場(chǎng)景,。在交通運(yùn)輸領(lǐng)域,甲醇裂解制氫為氫燃料電池汽車提供氫氣,,相比直接儲(chǔ)存和運(yùn)輸氫氣,,甲醇液態(tài)儲(chǔ)存和運(yùn)輸?shù)谋憷愿邇?yōu)勢(shì)。通過車載甲醇重整制氫系統(tǒng),,可實(shí)現(xiàn)氫氣的現(xiàn)場(chǎng)制備,,解決氫氣儲(chǔ)存和運(yùn)輸難題,為氫燃料電池汽車的廣泛應(yīng)用提供新的解決方案,。此外,,在電子工業(yè)中,甲醇裂解制氫生產(chǎn)的高純度氫氣可用于半導(dǎo)體制造、電子器件生產(chǎn)中的還原,、保護(hù)等工藝,,滿足電子行業(yè)對(duì)超高純度氫氣的嚴(yán)格要求。

相較于傳統(tǒng)制氫路線,,甲醇裂解展現(xiàn)出***的全生命周期能效優(yōu)勢(shì),。以灰氫(天然氣重整)為基準(zhǔn),其制氫效率約75%,,而甲醇裂解通過優(yōu)化工藝可使熱效率突破82%,。當(dāng)耦合可再生能源制甲醇(綠甲醇)時(shí),系統(tǒng)整體能效較電解水制氫提升30-40%,,成本降低約45%,。經(jīng)濟(jì)性方面,在甲醇價(jià)格2000元/噸,、氫氣售價(jià)30元/kg的基準(zhǔn)情景下,,單套1000Nm3/h裝置的內(nèi)部(IRR)可達(dá)18%-22%。關(guān)鍵成本構(gòu)成中,,催化劑占15%-20%,,設(shè)備折舊占35%-40%,能耗占比隨規(guī)?;陆?,萬(wàn)噸級(jí)裝置可使單位產(chǎn)氫成本在12-15元/kg,較堿性電解水成本降低40%,。碳足跡分析顯示,,使用綠甲醇的裂解過程碳排放可在3kgCO?/kgH?以下,優(yōu)于煤制氫(18kgCO?/kgH?)和天然氣重整(12kgCO?/kgH?),。隨著碳捕捉技術(shù)(CCS)的集成,,有望實(shí)現(xiàn)近零排放的氫能生產(chǎn),形成可再生能源-甲醇-氫能的閉環(huán)碳循環(huán)體系,。氫儲(chǔ)能是一種新型儲(chǔ)能方式,,具有調(diào)節(jié)周期長(zhǎng)、儲(chǔ)能容量大的優(yōu)勢(shì),。

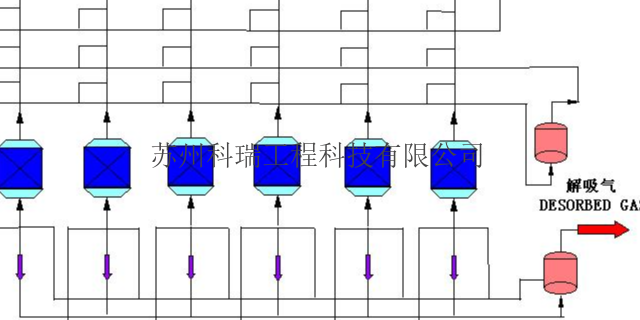

技術(shù)創(chuàng)新聚焦效率提升與成本優(yōu)化,。催化劑**方面,中科院大連化物所研發(fā)的納米多孔銅鋅催化劑(CuZnAl@ZIF-8)將反應(yīng)溫度降至180℃,,能耗降低40%,,壽命延長(zhǎng)至12000小時(shí)。工藝革新方面,,普菲科開發(fā)的一段法帶順放氣回收工藝,,通過真空無(wú)動(dòng)力回收順放氣,,氫氣收率超95%,投資成本降低30%,。系統(tǒng)集成創(chuàng)新如漂浮式甲醇制氫平臺(tái)(中船集團(tuán)概念項(xiàng)目),,結(jié)合海上風(fēng)電電解水制綠甲醇,探索海上氫能應(yīng)用,。此外,,碳捕集技術(shù)耦合甲醇制氫實(shí)現(xiàn)負(fù)碳排放,如中國(guó)石化內(nèi)蒙古10萬(wàn)噸級(jí)"綠甲醇"項(xiàng)目,。甲醇裂解制氫工藝是什么,。廣東大型甲醇裂解制氫

甲醇裂解制氫過程中,安全管理和風(fēng)險(xiǎn)控制是確保生產(chǎn)順利進(jìn)行的關(guān)鍵,。寧夏甲醇裂解制氫哪家好

然氣制氫以其資源豐富,、成本相對(duì)較低的優(yōu)勢(shì)備受青睞??迫鸸静捎孟冗M(jìn)的轉(zhuǎn)化工藝,,將天然氣中的甲烷高效轉(zhuǎn)化為氫氣。其工藝流程嚴(yán)謹(jǐn),,先使天然氣脫硫凈化,,后在特定催化劑作用下與水蒸氣反應(yīng),生成含氫混合氣,,再經(jīng)變壓吸附等提純工藝,,**終得到高純度氫氣,廣泛應(yīng)用于化工,、電子等行業(yè),。蘇州科瑞的天然氣制氫技術(shù)注重環(huán)保效益。在制氫過程中,,對(duì)產(chǎn)生的廢氣進(jìn)行嚴(yán)格處理,減少有害氣體排放,。其獨(dú)特的余熱回收系統(tǒng),,提高了能源利用率,降低了能耗,。相比傳統(tǒng)制氫方式,,科瑞的天然氣制氫大幅減少了二氧化碳等溫室氣體的產(chǎn)生,契合可持續(xù)發(fā)展理念,,為企業(yè)提供清潔能源解決方案的同時(shí),,助力環(huán)境保護(hù)寧夏甲醇裂解制氫哪家好

- 福建甲醇制氫催化劑排名 2025-06-05

- 江蘇天然氣甲醇制氫催化劑 2025-06-05

- 江西甲醇制氫催化劑有哪些 2025-06-05

- 新疆小型甲醇制氫催化劑 2025-06-05

- 湖北甲醇制氫催化劑供應(yīng)商家 2025-06-04

- 青海資質(zhì)甲醇制氫催化劑 2025-06-04

- 廣東甲醇制氫催化劑怎么樣 2025-06-04

- 吉林甲醇制氫催化劑設(shè)備 2025-06-04

- 四川節(jié)能甲醇制氫催化劑 2025-06-04

- 海南推廣甲醇制氫催化劑 2025-06-04

- 山東耐高溫PPS齒輪 2025-06-05

- 陜西4 2025-06-05

- 齒輪潤(rùn)滑油零售 2025-06-05

- 廣州國(guó)標(biāo)異丙醇市價(jià) 2025-06-05

- 安徽國(guó)內(nèi)電阻器市場(chǎng)報(bào)價(jià) 2025-06-05

- 新疆保護(hù)溶劑清洗劑品牌 2025-06-05

- 河北切削液消泡劑 2025-06-05

- 四川液體硅膠參考價(jià) 2025-06-05

- 江蘇批發(fā)特種環(huán)氧樹脂 2025-06-05

- 江西92-88-6 4 2025-06-05