北京甲醇重整天然氣制氫設(shè)備

為**天然氣制氫的“灰氫”屬性,,設(shè)備將向綠氫協(xié)同模式轉(zhuǎn)型,,構(gòu)建零碳制氫生態(tài)系統(tǒng)。**路徑包括:電力替代工藝熱源:利用光伏/風(fēng)電產(chǎn)生的過剩綠電(電價<)驅(qū)動固體氧化物電解池(SOEC),,將水蒸氣分解為H?與O?,,生成的氧氣通入天然氣重整爐替代空氣,實(shí)現(xiàn)“富氧重整”——該工藝可將CO?排放量降低60%以上,,同時提升合成氣中H?/CO比例(從傳統(tǒng)SMR的3:1提升至5:1),,更適合下游甲醇合成等場景。綠氫回注重整系統(tǒng):將可再生能源制得的綠氫注入天然氣管道(摻氫比例≤20%),,通過重整設(shè)備生產(chǎn)“藍(lán)氫”,,這類混合燃料既兼容現(xiàn)有基礎(chǔ)設(shè)施,又可逐步降低對化石能源的依賴,。光熱催化重整技術(shù):拋物面聚光器將太陽光能聚焦至反應(yīng)器(溫度>800℃),,驅(qū)動甲烷干重整反應(yīng),,同時利用CO?作為重整原料,實(shí)現(xiàn)“碳循環(huán)”制氫——該技術(shù)已在西班牙PSA集團(tuán)的示范項(xiàng)目中實(shí)現(xiàn)連續(xù)運(yùn)行,,單位氫氣碳足跡較傳統(tǒng)SMR降低90%以上,。 天然氣制氫設(shè)備的優(yōu)點(diǎn)在于其成本低、穩(wěn)定性高,、操作簡便,。北京甲醇重整天然氣制氫設(shè)備

設(shè)備投資成本:制氫設(shè)備購置:制氫設(shè)備的采購成本較高,尤其是關(guān)鍵設(shè)備,,如轉(zhuǎn)化爐,、凈化裝置等,需要大量資金投入,。不同廠家生產(chǎn)的設(shè)備在質(zhì)量,、性能以及價格上存在差異,先進(jìn)高效的設(shè)備初期投入大,,但從長期運(yùn)營看,,能提高氫氣產(chǎn)率、降低能耗,,可降低單位制氫成本4,。設(shè)備維護(hù)與折舊:設(shè)備在日常運(yùn)行過程中需要定期進(jìn)行維護(hù)保養(yǎng)、更換易損件等,,這些維護(hù)成本會增加制氫的總成本,。而且,設(shè)備隨著使用年限的增加會逐漸產(chǎn)生折舊,,折舊費(fèi)用也會計入制造成本4,。新疆節(jié)能天然氣制氫設(shè)備氫氣的輸運(yùn)是氫能產(chǎn)業(yè)能否大規(guī)模應(yīng)用的關(guān)鍵因素。

隨著工業(yè)互聯(lián)網(wǎng)和人工智能技術(shù)的發(fā)展,,制氫設(shè)備正朝著智能化方向升級,。智能化制氫設(shè)備通過傳感器實(shí)時采集設(shè)備運(yùn)行數(shù)據(jù),如溫度,、壓力,、流量等,利用大數(shù)據(jù)分析和人工智能算法,,對設(shè)備的運(yùn)行狀態(tài)進(jìn)行實(shí)時監(jiān)測和預(yù)測性維護(hù),。某制氫工廠引入智能化管理系統(tǒng),實(shí)現(xiàn)了對制氫設(shè)備的遠(yuǎn)程監(jiān)控和自動化控制,。當(dāng)設(shè)備出現(xiàn)異常時,,系統(tǒng)能夠及時發(fā)出預(yù)警,并提供故障診斷和解決方案,,**提高了設(shè)備的運(yùn)行穩(wěn)定性和維護(hù)效率,。智能化升級不僅降低了人工成本,,還提升了制氫設(shè)備的安全性和可靠性,為制氫產(chǎn)業(yè)的高質(zhì)量發(fā)展注入新動力,。

天然氣制氫設(shè)備的技術(shù)創(chuàng)新聚焦高效化,、低成本化和低碳化。在高效化方面,,高溫?zé)o機(jī)陶瓷透氧膜技術(shù)用于部分氧化制氫,,可替代空分裝置,降低氧氣成本,,使裝置投資降低25-30%,,生產(chǎn)成本降低30-50%。自熱重整技術(shù)通過耦合放熱與吸熱反應(yīng),,優(yōu)化能量利用,,解決催化劑床層熱點(diǎn)問題。在低碳化方面,,干重整技術(shù)利用CO?與CH?反應(yīng)制氫,,實(shí)現(xiàn)CO?消納,適用于高CO?含量氣源,。此外,,設(shè)備材料創(chuàng)新如微合金鋼爐管的應(yīng)用,提高了爐管強(qiáng)度和傳熱效率,,降低了設(shè)備厚度和投資成本,。創(chuàng)新型天然氣制氫設(shè)備推動制氫技術(shù)進(jìn)步。

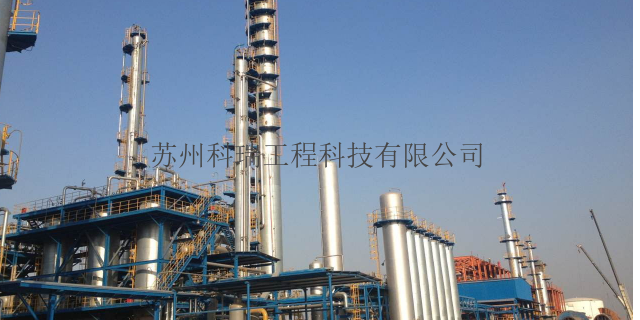

傳統(tǒng)大型天然氣制氫裝置(單套產(chǎn)能>10萬標(biāo)方/小時)受限于固定高(>10億元),、建設(shè)周期長(2-3年)等問題,難以滿足分布式能源場景需求,。小型模塊化設(shè)備的崛起將打破這一格局:采用緊湊式重整爐設(shè)計(體積縮小至傳統(tǒng)設(shè)備的1/5),,集成微通道換熱器(換熱效率>5000W/(m2?K))與一體化PSA單元,單套設(shè)備產(chǎn)能可靈活配置(50-5000標(biāo)方/小時),,建設(shè)周期壓縮至3-6個月,。這類設(shè)備尤其適合三類場景:一是氫能重卡加注站,通過撬裝式集成實(shí)現(xiàn)“即插即用”,,配**場制氫-加氫一體化系統(tǒng),,降低氫氣運(yùn)輸成本30%-50%;二是偏遠(yuǎn)油氣田伴生氣制氫,,利用廢棄甲烷資源(熱值>30MJ/Nm3)現(xiàn)場制氫,,為鉆井平臺提供綠色能源,同時減少火炬造成的碳排放,;三是工業(yè)園區(qū)分布式供氫,,通過多模塊并聯(lián)(比較大產(chǎn)能可達(dá)2萬標(biāo)方/小時),,為燃料電池叉車、化工原料氫等提供靈活供氫方案,。預(yù)計到2030年,,小型模塊化設(shè)備將占天然氣制氫領(lǐng)域的35%以上。蘇州科瑞工程售后有保障,。自熱式天然氣制氫設(shè)備有哪些

氫能作為各個能源之間的橋梁,,正迎來重大發(fā)展機(jī)遇。北京甲醇重整天然氣制氫設(shè)備

天然氣制氫技術(shù)原理與反應(yīng)機(jī)理天然氣制氫的**路徑為蒸汽甲烷重整(SMR)和自熱重整(ATR),,兩者均基于甲烷與水蒸氣/氧氣的催化轉(zhuǎn)化,。SMR反應(yīng)(CH?+H?O→CO+3H?)在750-900℃高溫、2-3MPa壓力下進(jìn)行,,需鎳基催化劑(Ni/Al?O?)提供活性位點(diǎn),,其熱力學(xué)平衡轉(zhuǎn)化率受水碳比(S/C=)影響。CO變換反應(yīng)(CO+H?O→CO?+H?)隨后將一氧化碳含量降至,,確保氫氣純度,。ATR工藝通過引入氧氣(CH?+?+2H?O→3H?+CO?)實(shí)現(xiàn)部分氧化與重整的耦合,反應(yīng)溫度提升至1000-1200℃,,能量效率提高15%,。副反應(yīng)如積碳生成(2CO→C+CO?)需通過添加鉀助劑或調(diào)控S/C比抑制。熱力學(xué)模擬顯示,,SMR工藝的氫氣產(chǎn)率可達(dá)72%(基于甲烷),,而ATR因氧氣參與,產(chǎn)率略降至68%,,但能耗降低20%,。 北京甲醇重整天然氣制氫設(shè)備

- 內(nèi)蒙古甲醇重整天然氣制氫設(shè)備 2025-05-17

- 湖南新型天然氣制氫設(shè)備 2025-05-17

- 遼寧甲醇裂解天然氣制氫設(shè)備 2025-05-17

- 湖北變壓吸附天然氣制氫設(shè)備 2025-05-17

- 寧夏推廣天然氣制氫設(shè)備 2025-05-17

- 北京新型天然氣制氫設(shè)備 2025-05-17

- 江西自熱式天然氣制氫設(shè)備 2025-05-17

- 吉林資質(zhì)天然氣制氫設(shè)備 2025-05-17

- 新疆智能天然氣制氫設(shè)備 2025-05-17

- 廣西甲醇天然氣制氫設(shè)備 2025-05-17

- 安徽黏土磚生產(chǎn) 2025-05-17

- 福建透明聚氨酯膠供應(yīng)商 2025-05-17

- 六盤水通用型鈦白粉廠家 2025-05-17

- 湖州民強(qiáng)CMS-300制氮機(jī)用碳分子篩直供 2025-05-17

- 溶劑型固體丙烯酸樹脂生產(chǎn)廠商 2025-05-17

- 寧波潤滑油 2025-05-17

- 深圳電子級異丙醇制造商 2025-05-17

- 重慶密封膠硅烷偶聯(lián)劑 2025-05-17

- 佛山抑泡潤濕劑廠家 2025-05-17

- 廣東東莞聚乙二醇PEG-600量大優(yōu)惠 2025-05-17