四川資質(zhì)甲醇裂解制氫

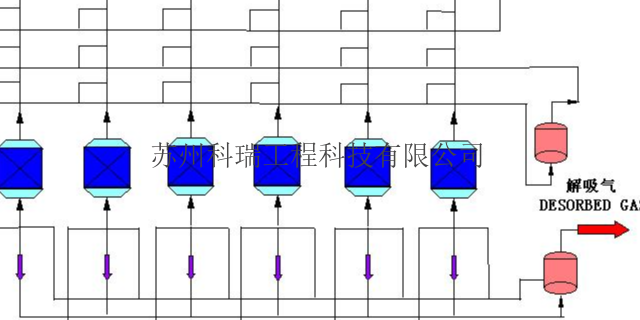

氫氣提純與雜質(zhì)脫除技術(shù)突破氫氣提純單元的性能直接決定產(chǎn)品品質(zhì),。變壓吸附(PSA)系統(tǒng)采用13X分子篩與活性炭復合床層,,通過七塔九步工藝實現(xiàn)深度凈化:1)吸附階段(300秒)將CO?濃度從15%降至;2)均壓降階段(60秒)回收氫氣至,;3)逆向放壓階段(40秒)配合真空泵(極限壓力50Pa)使產(chǎn)品純度達,。針對燃料電池應用需求,某企業(yè)開發(fā)的鈀合金膜分離器(Pd-Ag=77:23)在350℃下氫氣滲透速率達8×10??mol/(m2·s·Pa),,同時將CO含量控在,,較PSA技術(shù)提升兩個數(shù)量級。雜質(zhì)脫除方面,,采用催化氧化-冷凝耦合工藝處理尾氣,,通過Pt/Al?O?催化劑在220℃下將未轉(zhuǎn)化甲醇和CO轉(zhuǎn)化為CO?,再經(jīng)-40℃深冷分離回收98%的有機組分。某石化項目實測表明,,該組合工藝使VOCs排放濃度降至3,,遠低于國標(60mg/Nm3)。 甲醇裂解產(chǎn)生的氫氣純度可通過后續(xù)凈化步驟進一步提升,。四川資質(zhì)甲醇裂解制氫

壓吸附提氫技術(shù)在眾多領(lǐng)域有著廣泛的應用,。在石油化工行業(yè),可用于煉油廠的加氫裂化,、加氫精制等工藝過程中氫氣的提純,,提高油品質(zhì)量;在化工合成領(lǐng)域,,像甲醇合成,、合成氨等工藝,需要高純度氫氣作為原料,,PSA技術(shù)能為其提供可靠的氫氣來源,。在新能源領(lǐng)域,隨著燃料電池汽車的發(fā)展,,對高純氫氣的需求日益增長,,變壓吸附提氫可從工業(yè)副產(chǎn)氣中制取符合燃料電池標準的氫氣。此外,,在冶金行業(yè),,用于金屬的還原冶煉;在電子工業(yè),,為半導體制造等工藝提供超純氫氣,。總之,,變壓吸附提氫技術(shù)憑借其高效,、靈活等特性,在眾多產(chǎn)業(yè)中扮演著不可或缺的角色,,為各行業(yè)的發(fā)展提供了關(guān)鍵的氫氣保障,。山東撬裝甲醇裂解制氫甲醇裂解制氫技術(shù)適用于多種規(guī)模的氫氣生產(chǎn)需求。

蘇州科瑞專注于甲醇裂解制氫領(lǐng)域,,其研發(fā)的催化劑為這一制氫過程注入強大動力,。在甲醇裂解反應中,我們的催化劑憑借獨特的活性位點,,能迅速促使甲醇分子分解,。通過精細的原子排列與電子結(jié)構(gòu)設(shè)計,極大地加快了反應速率,。實驗數(shù)據(jù)表明,,在同等條件下,使用蘇州科瑞催化劑的甲醇裂解反應速度比普通催化劑**0%以上,***提升了氫氣的產(chǎn)出效率,,讓企業(yè)在單位時間內(nèi)能夠獲得更多高純度氫氣,,有力支持大規(guī)模生產(chǎn)需求。蘇州科瑞的甲醇裂解制氫催化劑能夠優(yōu)化反應條件,。它可以降低甲醇裂解所需的溫度,,常規(guī)情況下,甲醇裂解需在較高溫度下進行,,能耗大且對設(shè)備要求高,。但使用我們的催化劑,反應溫度可降低50-100℃,,這不僅減少了能源消耗,,降低生產(chǎn)成本,還減輕了設(shè)備的熱負荷,,延長設(shè)備使用壽命,。同時,,在相對溫和的壓力條件下,催化劑依然能保持高活性,,使得整個制氫過程更加節(jié)能,、穩(wěn)定,,為企業(yè)創(chuàng)造更優(yōu)的經(jīng)濟效益,。

甲醇裂解制氫裝置特點:甲醇裂解制氫裝置具有諸多獨特特點。首先,,其結(jié)構(gòu)緊湊,,占地面積小。適合在土地資源緊張的地區(qū)安裝,。其次,,裝置操作靈活,可根據(jù)實際用氫需求,,在一定范圍內(nèi)調(diào)節(jié)氫氣產(chǎn)量,,開停車方便,從啟動到滿負荷運行,,可能需數(shù)小時,。再者,裝置的自動化程度高,,可實現(xiàn)對反應溫度,、壓力、流量等參數(shù)的,,減少人工干預,,提高生產(chǎn)過程的穩(wěn)定性和安全性,降低勞動強度,,為企業(yè)生產(chǎn)氫氣提供了有力,。甲醇裂解制氫催化劑研究進展:催化劑是甲醇裂解制氫技術(shù)的。目前,,研究主要集中在提高催化劑活性,、選擇性和穩(wěn)定性方面,。傳統(tǒng)的銅基催化劑雖已廣泛應用,但科研人員仍在不斷改進其配方和制備工藝,。例如,,通過添加少量的助劑,如鋅,、鋁等元素,可增強銅基催化劑的活性和抗燒結(jié)性能,。同時,,新型催化劑材料也在不斷探索,如貴金屬催化劑和一些復合金屬氧化物催化劑,。貴金屬催化劑具有極高的活性,,但成本較高,限制了其大規(guī)模應用,。而復合金屬氧化物催化劑憑借獨特的結(jié)構(gòu)和性能,,在提高活性的同時,有望降低成本,。通過持續(xù)的研究,,未來甲醇裂解制氫催化劑將朝著更高性能、更低成本的方向發(fā)展,,推動整個制氫技術(shù)的進一步革新,。憑借甲醇裂解制氫,能為多領(lǐng)域提供氫氣支持,。

甲醇裂解制氫反應器設(shè)計與工程化實踐甲醇裂解制氫反應器作為**設(shè)備,,其設(shè)計需兼顧反應動力學與熱力學平衡。主流固定床反應器采用列管式結(jié)構(gòu),,內(nèi)部填充銅基催化劑(Cu/ZnO/Al?O?),,通過優(yōu)化管徑(30-50mm)與管長(3-6m)實現(xiàn)氣固接觸效率比較大化。某企業(yè)研發(fā)的螺旋折流板反應器將甲醇轉(zhuǎn)化率提升至,,較傳統(tǒng)直管結(jié)構(gòu)提高3個百分點,,其原理在于通過螺旋流道強化湍流程度,使催化劑表面?zhèn)髻|(zhì)系數(shù)增加40%針對大規(guī)模裝置(>10000Nm3/h),,多模塊并聯(lián)設(shè)計成為趨勢,,某加氫站項目采用8臺反應器并聯(lián)運行,單臺處理量1250Nm3/h,,通過智能閥門組實現(xiàn)負荷10%-110%動態(tài)調(diào)節(jié),。反應器材質(zhì)選擇需兼顧耐腐蝕與導熱性,內(nèi)襯采用316L不銹鋼+鈦合金復合結(jié)構(gòu),,可承受280℃高溫和,,使用壽命達8年以上,。 隨著技術(shù)成熟度提升,甲醇裂解制氫有望成為氫能供應體系的重要支柱,。內(nèi)蒙古天然氣甲醇裂解制氫

銅基催化劑在長期使用中易燒結(jié)失活,,需開發(fā)核殼結(jié)構(gòu)或單原子催化劑提升穩(wěn)定性。四川資質(zhì)甲醇裂解制氫

甲醇裂解制氫設(shè)備根據(jù)工藝路線可分為五類:直接裂解法裝置通過高溫熱裂解甲醇生成氫氣,,工藝簡單但純度較低,;甲醇水蒸氣重整法裝置在催化劑作用下生成高純度氫氣,是當前主流工藝,;兩步法裝置先裂解甲醇再變換一氧化碳,,提升氫氣產(chǎn)量;催化重整法裝置利用催化劑加速反應,,提高效率,;改進型工藝如部分氧化重整裝置,通過自供熱優(yōu)化能源利用,。不同設(shè)備適配場景多樣:小型分布式制氫站可采用直接裂解裝置,,大型化工項目推薦重整法裝置,而部分氧化裝置適用于熱集成場景,。四川資質(zhì)甲醇裂解制氫

- 資質(zhì)天然氣制氫設(shè)備設(shè)備價格 2025-05-30

- 北京變壓吸附提氫吸附劑公司 2025-05-30

- 新疆哪些天然氣制氫設(shè)備 2025-05-30

- 寧夏高科技變壓吸附提氫吸附劑 2025-05-30

- 遼寧資質(zhì)甲醇裂解制氫 2025-05-30

- 河北自熱式甲醇裂解制氫 2025-05-29

- 定制變壓吸附提氫吸附劑設(shè)備 2025-05-29

- 廣東高科技甲醇裂解制氫 2025-05-29

- 上海定制甲醇裂解制氫 2025-05-29

- 寧夏大型變壓吸附提氫吸附劑 2025-05-29

- 湖州食品級流體除鐵器廠家 2025-05-30

- 連云港長絲纖維牌子 2025-05-30

- 南京成品油批發(fā)市場價 2025-05-30

- 湖北R-616金紅石型鈦白粉怎么收費 2025-05-30

- 上海采購硫酸銀單價 2025-05-30

- 南通高純高光硫酸鋇廠商 2025-05-30

- 湖北導熱灌封膠生產(chǎn)廠家 2025-05-30

- 上海建筑防腐防護蠟銷售公司 2025-05-30

- 安徽潤滑油推薦 2025-05-30

- 海南直銷EPP積木批發(fā) 2025-05-30