-

溫始地送風(fēng)風(fēng)盤 —— 革新家居空氣享受的藝術(shù)品

-

溫始·未來生活新定義 —— 智能調(diào)濕新風(fēng)機(jī)

-

秋季舒適室內(nèi)感,,五恒系統(tǒng)如何做到?

-

大眾對五恒系統(tǒng)的常見問題解答,?

-

五恒空調(diào)系統(tǒng)基本概要

-

如何締造一個(gè)舒適的室內(nèi)生態(tài)氣候系統(tǒng)

-

舒適室內(nèi)環(huán)境除濕的意義

-

暖通發(fā)展至今,,怎樣選擇當(dāng)下產(chǎn)品

-

怎樣的空調(diào)系統(tǒng)ZUi值得你的選擇?

-

五恒系統(tǒng)下的門窗藝術(shù):打造高效節(jié)能與舒適并存的居住空間

山西催化燃燒甲醇制氫催化劑

原料氣中的雜質(zhì)是導(dǎo)致甲醇制氫催化劑中毒的主要因素,。硫,、氯、磷等化合物進(jìn)入反應(yīng)體系后,,會與催化劑活性組分發(fā)生化學(xué)反應(yīng),,生成穩(wěn)定的化合物,從而使活性組分失去活性,。例如,,硫化合物與銅基催化劑中的銅發(fā)生反應(yīng),生成硫化銅,,導(dǎo)致銅活性位點(diǎn)的減少,,嚴(yán)重影響催化劑的活性和選擇性。氯元素則會破壞催化劑的結(jié)構(gòu),,導(dǎo)致活性組分流失,。催化劑一旦中毒,其活性很難恢復(fù),,即使經(jīng)過再生處理,,性能也難以達(dá)到初始水平。因此,,對原料氣進(jìn)行嚴(yán)格的凈化處理是防止催化劑中毒的關(guān)鍵,。可以采用脫硫,、脫氯等預(yù)處理工藝,,去除原料氣中的有害雜質(zhì)。此外,,定期對原料氣進(jìn)行檢測,,實(shí)時(shí)監(jiān)控雜質(zhì)含量,也是保障催化劑穩(wěn)定運(yùn)行的重要措施,。綠氫被認(rèn)為是應(yīng)對氣候變化的重要能源,。山西催化燃燒甲醇制氫催化劑

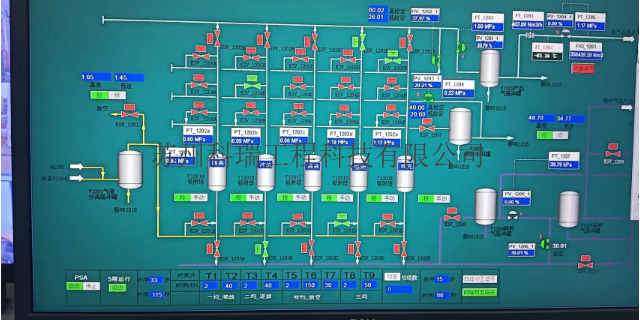

甲醇裂解制氫裝置的安全管理需覆蓋原料儲運(yùn)、反應(yīng)過程控制及尾氣處理全鏈條,。甲醇蒸氣與空氣混合極限為6-36.5%(V/V),,需采用氮封系統(tǒng)和可燃?xì)怏w檢測報(bào)警儀(LEL)實(shí)現(xiàn)雙重防護(hù)。反應(yīng)器超溫是主要風(fēng)險(xiǎn)源,,通過在催化劑床層布置12組熱電偶,,配合緊急冷卻系統(tǒng)(噴淋脫鹽水),,可將飛溫事故響應(yīng)時(shí)間縮短至2秒內(nèi)。尾氣處理方面,,采用催化燃燒法將未轉(zhuǎn)化甲醇和CO氧化為CO?,,VOCs排放濃度可控制在10mg/Nm3以下。國內(nèi)已發(fā)布《甲醇制氫裝置安全技術(shù)規(guī)范》(GB/T 38542-2020),,對裝置耐壓等級,、防爆區(qū)域劃分及應(yīng)急預(yù)案編制作出明確規(guī)定,推動行業(yè)安全水平***提升,。湖北甲醇制氫催化劑排名甲醇蒸汽重整過程可以使用絕熱反應(yīng)系統(tǒng),。

高校與企業(yè)聯(lián)合研發(fā)新型甲醇制氫催化劑,效率提升近日,,[某高校]與[某新能源企業(yè)]聯(lián)合研發(fā)團(tuán)隊(duì)成功推出一款新型甲醇制氫催化劑,,該成果標(biāo)志著我國在甲醇制氫領(lǐng)域取得重大技術(shù)突破。該催化劑采用納米級雙金屬合金負(fù)載技術(shù),,以銅-鋅為活性組分,,搭配新型復(fù)合氧化物載體,通過獨(dú)特的溶膠-凝膠制備工藝,,實(shí)現(xiàn)活性組分的高度分散,。實(shí)驗(yàn)室測試數(shù)據(jù)顯示,在250℃-300℃的反應(yīng)溫度下,,新型催化劑可使甲醇轉(zhuǎn)化率提升至98%,,較傳統(tǒng)催化劑提高15%,氫氣選擇性達(dá)到,。同時(shí),,其抗積碳性能大幅增強(qiáng),使用壽命延長至傳統(tǒng)催化劑的倍,。研發(fā)團(tuán)隊(duì)負(fù)責(zé)人表示,,該催化劑已完成中試試驗(yàn),在連續(xù)運(yùn)行1000小時(shí)后,,仍保持穩(wěn)定的催化活性,,預(yù)計(jì)明年可實(shí)現(xiàn)規(guī)?;a(chǎn),。業(yè)內(nèi)指出,這款催化劑的問世,,將大幅降低甲醇制氫的生產(chǎn)成本,,為氫能產(chǎn)業(yè)的商業(yè)化應(yīng)用提供有力支撐。

廢舊甲醇制氫催化劑回收技術(shù)產(chǎn)業(yè)化降低成本推動循環(huán)發(fā)展某科技公司近日宣布,,其自主研發(fā)的廢舊甲醇制氫催化劑回收技術(shù)已成功實(shí)現(xiàn)產(chǎn)業(yè)化應(yīng)用,,這一成果成功攻克了廢舊催化劑中活性組分和載體材料分離回收的難題,,回收率高達(dá)95%以上。該技術(shù)采用了“高溫焙燒-溶劑萃取-化學(xué)沉淀”聯(lián)合工藝,。首先,,通過高溫焙燒去除催化劑表面的積碳和雜質(zhì),使催化劑初步凈化,。接著,,利用自主研發(fā)的溶劑選擇性溶解活性組分,實(shí)現(xiàn)活性組分與載體材料的初步分離,。通過化學(xué)沉淀和煅燒工藝,,對活性組分進(jìn)行提純,同時(shí)實(shí)現(xiàn)載體材料的再生,。經(jīng)處理后的活性組分可重新用于催化劑制備,,而再生載體材料則可作為建筑材料或陶瓷原料,實(shí)現(xiàn)了資源的循環(huán)利用,。目前,,該技術(shù)已在多家甲醇制氫企業(yè)得到推廣應(yīng)用,每年可處理廢舊催化劑5000噸以上,。這一技術(shù)的應(yīng)用,,不僅降低了企業(yè)的生產(chǎn)成本,減少了對新催化劑原料的依賴,,還極大地減少了固體廢棄物排了環(huán)境壓力,。為甲醇制氫行業(yè)的綠色循環(huán)發(fā)展提供了全新的路徑,在實(shí)現(xiàn)經(jīng)濟(jì)效益的同時(shí),,也帶來了良好的環(huán)境效益,,推動整個(gè)行業(yè)朝著更加可持續(xù)的方向發(fā)展,為資源節(jié)約型和環(huán)境友好型社會的建設(shè)貢獻(xiàn)了力量,。除了在天然氣制氫設(shè)備中的應(yīng)用,,我們的變壓吸附提氫吸附劑還可以廣泛應(yīng)用于石油化工、食品等領(lǐng)域,。

甲醇裂解制氫項(xiàng)目的經(jīng)濟(jì)性取決于原料成本,、裝置規(guī)模及氫氣售價(jià)三重因素。以年產(chǎn)5000噸氫氣裝置為例,,當(dāng)甲醇價(jià)格2500元/噸時(shí),,完全成本約為1.8元/Nm3,其中原料占比65%,、能耗20%,、折舊15%。敏感性分析顯示,,甲醇價(jià)格每上漲10%,,制氫成本增加0.12元/Nm3,。規(guī)模效應(yīng),1000Nm3/h裝置單位投資成本為1.2萬元/Nm3,,而50000Nm3/h裝置可降至0.8萬元/Nm3,。對比電解水制氫(3.5元/Nm3)和天然氣重整(2.2元/Nm3),甲醇裂解在分布式場景中更具競爭力,。某加氫站項(xiàng)目測算表明,,當(dāng)氫氣售價(jià)35元/kg時(shí),投資回收期*需3.2年,,內(nèi)部收益率達(dá)22%,。蘇州科瑞甲醇制氫催化劑,開啟高效制氫新篇,。甘肅新型甲醇制氫催化劑

甲醇制氫信賴之選,,蘇州科瑞催化劑領(lǐng)航。山西催化燃燒甲醇制氫催化劑

甲醇裂解制氫的碳排放主要來自原料生產(chǎn)(1.8kg CO?/kg H?)和工藝過程(0.3kg CO?/kg H?),,全生命周期碳強(qiáng)度為2.1kg CO?e/kg H?,,較煤制氫降低60%。采用綠電電解水制取的綠氫作為原料,,可使碳足跡進(jìn)一步降至0.5kg CO?e/kg H?,。廢水處理方面,工藝?yán)淠篊OD濃度為800-1200mg/L,,經(jīng)生化處理后可滿足GB 8978-1996一級排放標(biāo)準(zhǔn),。固廢主要為失效催化劑,含銅量達(dá)15-20%,,可通過火法冶金實(shí)現(xiàn)資源化回收,。生命周期評價(jià)(LCA)顯示,甲醇裂解制氫在分布式場景中的環(huán)境效益優(yōu)于集中式天然氣重整,,尤其適用于可再生能源消納困難的地區(qū),。山西催化燃燒甲醇制氫催化劑

- 吉林耐高溫甲醇制氫催化劑 2025-05-31

- 湖南節(jié)能甲醇制氫催化劑 2025-05-31

- 海南甲醇制氫催化劑設(shè)備價(jià)格 2025-05-31

- 吉林節(jié)能甲醇制氫催化劑 2025-05-31

- 湖南甲醇重整天然氣制氫設(shè)備 2025-05-31

- 廣東甲醇制氫催化劑在哪里 2025-05-31

- 四川催化燃燒甲醇制氫催化劑 2025-05-31

- 西藏新型甲醇制氫催化劑 2025-05-31

- 黑龍江甲醇制氫催化劑供應(yīng)商家 2025-05-31

- 資質(zhì)天然氣制氫設(shè)備設(shè)備價(jià)格 2025-05-30

- 溫州貴金屬催化劑批發(fā) 2025-05-31

- 浦東新區(qū)比較好的聚合物材料量大從優(yōu) 2025-05-31

- 擴(kuò)鏈劑企業(yè) 2025-05-31

- 河北引發(fā)劑硫化劑合成 2025-05-31

- 山東醫(yī)療光固化定制 2025-05-31

- 靜安區(qū)節(jié)能爐襯料銷售電話 2025-05-31

- 江蘇活性氧化鋁微球批發(fā) 2025-05-31

- 子云化工生產(chǎn)企業(yè)分離技術(shù)研發(fā)服務(wù)價(jià)格 2025-05-31

- 浙江防水環(huán)氧灌封膠價(jià)格實(shí)惠 2025-05-31

- 貴州立式內(nèi)轉(zhuǎn)排管冷卻結(jié)晶器 2025-05-31