耐高溫天然氣制氫設(shè)備在哪里

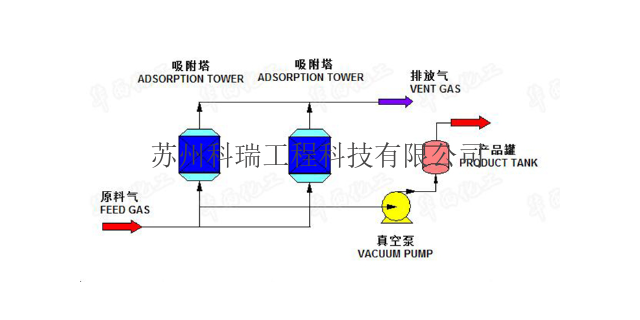

天然氣制氫裝置由四大**模塊構(gòu)成:原料處理系統(tǒng),、重整反應(yīng)系統(tǒng),、熱量回收網(wǎng)絡(luò)和氣體分離系統(tǒng)。原料處理單元配置多級(jí)過(guò)濾器和脫硫反應(yīng)器,,采用氧化鋅(ZnO)或鈷鉬(Co-Mo)催化劑,,將硫含量降至,。重整反應(yīng)器設(shè)計(jì)需平衡溫度分布與催化劑壽命。管式反應(yīng)器采用10-12Cr合金鋼,,內(nèi)壁涂覆Al?O?隔離層防止碳沉積,。段爐管排列采用三角形或六邊形布局,確保表面熱通量均勻,。反應(yīng)產(chǎn)物通過(guò)雙管程換熱器回收熱量,,預(yù)熱原料天然氣至600℃,,實(shí)現(xiàn)系統(tǒng)能效提升15-20%。PSA單元由8-12組吸附塔組成,,循環(huán)周期約60秒,,采用雙層鋰基分子篩(Li-LSX)選擇性吸附CO?、CH?等雜質(zhì),。新型循環(huán)PSA系統(tǒng)通過(guò)優(yōu)化閥門時(shí)序,,使氫氣回收率提高至95%以上。尾氣處理模塊集成選擇性催化還原(SCR)裝置,,將NOx排放在50mg/Nm3以下,。系統(tǒng)集成方面,GE開(kāi)發(fā)的AdvantagedReformer采用緊湊式板式換熱器,,減少占地30%,;林德公司的H2Ready模塊化方案支持5-50MW靈活配置,部署周期縮短40%,。經(jīng)預(yù)處理后的天然氣與水蒸氣按一定比例混合,,進(jìn)入蒸汽重整反應(yīng)系統(tǒng)。耐高溫天然氣制氫設(shè)備在哪里

隨著工業(yè)技術(shù)的滲透,,天然氣制氫設(shè)備正從“人工操控”向“自主決策”轉(zhuǎn)型,。工業(yè)互聯(lián)網(wǎng)平臺(tái)將成為**基礎(chǔ)設(shè)施:分布式傳感器網(wǎng)絡(luò)(如紅外熱像儀、激光氣體分析儀)實(shí)時(shí)采集設(shè)備運(yùn)行參數(shù)(溫度場(chǎng),、壓力波動(dòng),、催化劑活性衰減速率),通過(guò)邊緣計(jì)算節(jié)點(diǎn)進(jìn)行預(yù)處理后,,傳輸至云端大數(shù)據(jù)中心,。基于深度學(xué)習(xí)的預(yù)測(cè)性維護(hù)模型(如LSTM神經(jīng)網(wǎng)絡(luò))可提前72小時(shí)預(yù)警設(shè)備故障(準(zhǔn)確率>95%),,并自動(dòng)生成維護(hù)工單,,將非計(jì)劃停機(jī)時(shí)間減少80%。在工藝優(yōu)化層面,,強(qiáng)化學(xué)習(xí)算法(如深度Q網(wǎng)絡(luò))可根據(jù)實(shí)時(shí)電價(jià),、氫氣需求曲線動(dòng)態(tài)調(diào)整操作參數(shù)——低谷電價(jià)時(shí)段增加設(shè)備負(fù)荷(提升至120%設(shè)計(jì)產(chǎn)能),并將多余氫氣儲(chǔ)存于儲(chǔ)罐,;高峰時(shí)段則通過(guò)變壓吸附(PSA)提純模塊響應(yīng)市場(chǎng)需求,,使綜合能效提升15%-20%,。未來(lái),,數(shù)字孿生技術(shù)將實(shí)現(xiàn)物理設(shè)備與虛擬模型的實(shí)時(shí)映射,工程師可通過(guò)VR界面遠(yuǎn)程調(diào)試反應(yīng)器內(nèi)構(gòu)件,,將設(shè)備調(diào)試周期縮短50%以上,。 吉林甲醇裂解天然氣制氫設(shè)備天然氣制氫工藝流程是什么,。

技術(shù)水平:先進(jìn)的制氫技術(shù)可以提高能源利用效率、降低原料消耗和減少設(shè)備投資,,從而降**氫成本,。例如,新型的轉(zhuǎn)化技術(shù),、催化劑的研發(fā)應(yīng)用等,,都可以提高制氫的效率和經(jīng)濟(jì)性4。運(yùn)輸和儲(chǔ)存成本6:氫氣的運(yùn)輸和儲(chǔ)存需要特定的設(shè)備和技術(shù)支持,。如果制氫工廠與氫氣需求地點(diǎn)之間的距離較遠(yuǎn),,運(yùn)輸成本會(huì)增加。此外,,氫氣的儲(chǔ)存也需要特殊的容器和設(shè)施,,這也會(huì)增加成本。碳捕集與利用成本(若考慮碳排放因素):天然氣制氫會(huì)產(chǎn)生二氧化碳,,若要對(duì)二氧化碳進(jìn)行捕集,、封存或利用,會(huì)增加額外的成本,。但在一些地區(qū),,碳交易市場(chǎng)的存在可能會(huì)為企業(yè)帶來(lái)一定的收益,部分抵消碳捕集的成本6,。人工成本:制氫工廠的運(yùn)營(yíng)需要的技術(shù)人員和操作人員,,人工成本也是制氫成本的一部分。不同地區(qū)的人工工資水平不同,。

自熱重整制氫將部分天然氣釋放的熱量,,直接用于重整反應(yīng),實(shí)現(xiàn)熱量自給自足,。此過(guò)程通過(guò)氧氣與天然氣的比例,,使反應(yīng)與重整反應(yīng)在同一反應(yīng)器內(nèi)同時(shí)發(fā)生。相較于蒸汽重整,,自熱重整反應(yīng)溫度更高,,一般在900℃-1100℃,反應(yīng)速率更快,,裝置體積更小,。該工藝能在降低外部供熱需求的同時(shí),提高生產(chǎn)效率,。在反應(yīng)中,,除甲烷與水蒸氣的重整反應(yīng)外,還發(fā)生甲烷與氧氣的部分氧化反應(yīng)2CH?+O??2CO+4H?,。由于反應(yīng)涉過(guò)程,,自熱重整制氫所得合成氣中氫氣含量相對(duì)較低,,二氧化碳和氮?dú)夂肯鄬?duì)較高。自熱重整制氫適用于對(duì)氫氣產(chǎn)量要求高,,且對(duì)氫氣純度要求相對(duì)寬松的工業(yè)場(chǎng)景,,如煉油廠、合成氨廠等,,可降低生產(chǎn)成本,,提升生產(chǎn)效益。 催化裂解法催化裂解法是在催化劑的作用下將天然氣在低溫下分解為氫氣和碳,。

天然氣制氫設(shè)備的**升級(jí)方向在于提升氫氣產(chǎn)率的同時(shí)降低碳排放強(qiáng)度,。當(dāng)前主流的蒸汽甲烷重整(SMR)技術(shù)仍面臨能效瓶頸(單程轉(zhuǎn)化率約70%-85%)與高碳排放(每噸氫氣伴隨5-10噸CO?排放)的雙重挑戰(zhàn)。未來(lái),,設(shè)備將通過(guò)多技術(shù)耦合實(shí)現(xiàn)突破:一方面,,引入膜分離技術(shù)與傳統(tǒng)重整爐集成,利用鈀合金膜對(duì)氫氣的高選擇性滲透(分離系數(shù)>10?),,使氫氣純度提升至的同時(shí),,推動(dòng)反應(yīng)平衡向生成物方向移動(dòng),將甲烷轉(zhuǎn)化率提升至95%以上,;另一方面,,碳捕集、利用與封存(CCUS)技術(shù)的規(guī)?;瘧?yīng)用將重構(gòu)設(shè)備架構(gòu)——新型重整反應(yīng)器內(nèi)置CO?吸附劑(如鋰基復(fù)合氧化物),,在制氫過(guò)程中同步捕獲CO?,實(shí)現(xiàn)“負(fù)碳”制氫(凈碳排放量<1噸/噸H?),。此外,,等離子體輔助重整技術(shù)通過(guò)高能電子激發(fā)甲烷分子(活化能降低30%),可在400℃低溫下實(shí)現(xiàn)轉(zhuǎn)化,,較傳統(tǒng)工藝節(jié)能25%以上,,這類顛覆性技術(shù)正從實(shí)驗(yàn)室走向中試階段。 凈化系統(tǒng)主要包括對(duì)原料氣的烯烴,、含硫進(jìn)行凈化,,原因是轉(zhuǎn)化催化劑的敏感。江蘇催化燃燒天然氣制氫設(shè)備

色氫是一種零溫室氣體排放的氫,,它是通過(guò)電解將可持續(xù)能源(風(fēng)能,、太陽(yáng)能、水能)轉(zhuǎn)化為氫來(lái)生產(chǎn)的,。耐高溫天然氣制氫設(shè)備在哪里

然氣蒸汽重整制氫,,是當(dāng)前大規(guī)模制取氫氣**為常用的方法。其基本原理基于甲烷與水蒸氣在高溫、催化劑作用下發(fā)生重整反應(yīng),,生成氫氣和一氧化碳,化學(xué)方程式為CH?+H?O?CO+3H?,。由于該反應(yīng)為強(qiáng)吸熱反應(yīng),,需在800℃-1000℃的高溫環(huán)境下進(jìn)行,同時(shí)還需鎳基催化劑以降低反應(yīng)活化能,,加速反應(yīng)進(jìn)程,。反應(yīng)過(guò)程中,首先將天然氣進(jìn)行脫硫處理,,防止硫雜質(zhì)致使催化劑中毒,。隨后,脫硫后的天然氣與水蒸氣混合,,進(jìn)入轉(zhuǎn)化爐段進(jìn)行重整反應(yīng),。生成的粗合成氣包含氫氣、一氧化碳,、二氧化碳以及未反應(yīng)的甲烷和水蒸氣,,經(jīng)變換反應(yīng),將一氧化碳進(jìn)一步轉(zhuǎn)化為氫氣和二氧化碳,,提高氫氣產(chǎn)率,。**后,通過(guò)變壓吸附或膜分離技術(shù),,對(duì)混合氣進(jìn)行提純,,獲取高純度氫氣。盡管該工藝技術(shù)成熟,,氫氣產(chǎn)量大,,但存在能耗高、碳排放量大的問(wèn)題,,未來(lái)需在節(jié)能降碳技術(shù)研發(fā)上持續(xù)發(fā)力,。 耐高溫天然氣制氫設(shè)備在哪里

- 河北變壓吸附提氫吸附劑怎么樣 2025-06-13

- 海南變壓吸附提氫吸附劑公司 2025-06-13

- 浙江變壓吸附提氫吸附劑哪家好 2025-06-13

- 陜西天然氣變壓吸附提氫吸附劑 2025-06-13

- 西藏變壓吸附提氫吸附劑在哪里 2025-06-13

- 青海變壓吸附變壓吸附提氫吸附劑 2025-06-13

- 北京耐高溫變壓吸附提氫吸附劑 2025-06-12

- 國(guó)內(nèi)變壓吸附提氫吸附劑設(shè)計(jì) 2025-06-12

- 遼寧變壓吸附提氫吸附劑在哪里 2025-06-12

- 天津變壓吸附甲醇裂解制氫 2025-06-12

- 寧波工業(yè)漆環(huán)氧乳液閃點(diǎn) 2025-06-13

- 浙江色母超分散鈦白粉源頭廠家 2025-06-13

- 山西膠黏劑潤(rùn)濕劑包括哪些 2025-06-13

- 瓷磚粘結(jié)劑商家 2025-06-13

- 聚氨酯過(guò)濾海綿供應(yīng)報(bào)價(jià) 2025-06-13

- 安徽次氯酸鈉儲(chǔ)罐生產(chǎn)商 2025-06-13

- 常州水性振華牌服務(wù)電話 2025-06-13

- 河北氧化鋁空心球磚廠家 2025-06-13

- 無(wú)錫新能源原油批發(fā)供應(yīng) 2025-06-13

- 化工工藝優(yōu)化技術(shù)開(kāi)發(fā)服務(wù)商推薦 2025-06-13