昆山木紋色母粒采購

色母粒耐熱性測試與評估方法熱老化試驗(yàn):將色母粒置于恒溫烘箱中(如200℃,、240℃),定期取樣檢測色差值(ΔE),。通常要求ΔE≤,,且持續(xù)時(shí)間≥240小時(shí)。熔融指數(shù)測試:對比加熱前后熔融指數(shù)變化,,評估樹脂基材的熱穩(wěn)定性,,偏差需控制在±10%以內(nèi)。DSC分析:通過差示掃描量熱儀檢測顏料分解溫度,,確保加工溫度低于分解點(diǎn)10-20℃,。提升耐熱性的技術(shù)路徑顏料篩選:優(yōu)先選用耐高溫?zé)o機(jī)顏料,或?qū)τ袡C(jī)顏料進(jìn)行表面包覆處理(如二氧化硅包覆),,提升熱穩(wěn)定性,。載體優(yōu)化:采用高玻璃化轉(zhuǎn)變溫度(Tg)的樹脂(如PC、PPS),,并控制熔融指數(shù)(MFR)在10-30g/10min區(qū)間,,平衡加工性與耐熱性。助劑復(fù)配:添加(如1010,、168)與亞磷酸酯類輔助抗氧劑,,協(xié)同抑制熱氧化降解。工藝控制:在雙螺桿擠出機(jī)中設(shè)置漸變式溫控,,一區(qū)溫度控制在載體熔點(diǎn)以下,,二區(qū)逐步升溫至加工溫度,減少熱沖擊。 色母粒:提升塑料制品市場競爭力的必備元素,。昆山木紋色母粒采購

色母粒的光澤度是衡量塑料制品外觀品質(zhì)的重要指標(biāo),,直接影響產(chǎn)品在市場的競爭力。通過原料優(yōu)化,、工藝改進(jìn)及添加劑的精細(xì)使用,,可提升色母粒的光澤表現(xiàn)。以下從技術(shù)原理與行業(yè)實(shí)踐兩方面展開分析,。1.原料選擇:基礎(chǔ)性能決定光澤上限顏料篩選:優(yōu)先選用粒徑細(xì)?。―50≤μm)、分布均勻的顏料,,如經(jīng)過表面處理的酞菁藍(lán)或喹吖啶酮紅,,其高著色力與透明性可減少光散射,提升鏡面反射效果,。載體樹脂匹配:根據(jù)基材類型選擇相容性載體,。例如,聚苯乙烯(PS)載體因自身高透明度,,適用于制作高光澤包裝膜,;聚丙烯(PP)載體需添加3%乙撐雙硬脂酰胺(EBS)作為潤滑劑,可降低熔體黏度,,使表面更光滑,。2.工藝優(yōu)化:分散與加工參數(shù)精細(xì)控制高效分散技術(shù):采用雙螺桿擠出機(jī)配合側(cè)喂料系統(tǒng),通過25:1長徑比螺桿實(shí)現(xiàn)強(qiáng)剪切分散,,確保顏料以納米級顆粒均勻分散,。實(shí)驗(yàn)數(shù)據(jù)顯示,此工藝可使光澤度提升15%-20%,。溫度與剪切速率管理:注塑成型時(shí),,將料筒溫度控制在載體樹脂熔點(diǎn)以上10-15℃,避免因溫度過高導(dǎo)致顏料降解,;剪切速率控制在80-120rpm,,平衡分散效果與分子鏈斷裂風(fēng)險(xiǎn)。 昆山塑料型材色母粒定制生產(chǎn)廠家從單一著色到多功能整合,,色母粒重新定義塑料可能,。

色母粒的主要組成成分有以下幾個部分:1.有機(jī)顏料:如酞菁紅,、酞菁藍(lán),、耐曬大紅等,色彩鮮艷,,適用于多數(shù)塑料制品,,無機(jī)顏料:如鈦白粉、炭黑、氧化鐵紅,,具備耐高溫,、耐候性,適用于汽車部件,、戶外建材等特殊場景,。2.載體樹脂作為色母粒的基體,通常選擇與被著色樹脂相同的聚合物(如PP色母用于聚丙烯制品),,確保相容性及熔融后顏料均勻分散,。若載體流動性不足,會導(dǎo)致制品表面色斑,。3.分散劑關(guān)鍵助劑如聚乙烯低分子蠟,、硬脂酸鹽,其熔點(diǎn)低于載體樹脂,,能滲透顏料顆粒間隙,,防止凝聚并提升分散性。分散效果直接影響制品色點(diǎn),、條紋等缺陷,。4.功能性添加劑根據(jù)需求添加阻燃劑、抗靜電劑,、光穩(wěn)定劑等成分,,賦予塑料抗紫外線、抗細(xì)菌等特性,,形成功能性色母粒,。

色母粒作為塑料制品的主要著色材料,其使用方法直接影響制品的色彩表現(xiàn)與性能穩(wěn)定性,。以下從操作步驟,、關(guān)鍵參數(shù),為用戶提供專業(yè)指導(dǎo),。1.使用步驟與參數(shù)預(yù)處理:根據(jù)基材類型選擇相容性載體樹脂的色母粒(如PP色母粒用于聚丙烯制品),,并按比例與基礎(chǔ)樹脂混合。推薦使用濃度為1%-5%,,過高可能導(dǎo)致加工困難,。均勻混合:通過高速攪拌機(jī)(轉(zhuǎn)速800-1200rpm)混合5-10分鐘,確保色母粒分散均勻,。對于高填充需求,,可添加0.5%-1%的分散劑(如EBS蠟)以減少團(tuán)聚。加工成型:將混合料加入擠出機(jī)或注塑機(jī),,控制加工溫度(通常比載體樹脂熔點(diǎn)高10-20℃),,避免因溫度過高導(dǎo)致顏料降解,。例如,PE色母粒加工溫度需控制在180-220℃,。2.關(guān)鍵注意事項(xiàng)比例控制:過量使用色母??赡芤l(fā)制品力學(xué)性能下降。建議通過試驗(yàn)確定添加量,,通常色差ΔE值在0.5以內(nèi)為合格,。干燥處理:部分色母粒含水率需控制在0.03%以下,加工前需用除濕干燥機(jī)(溫度80-100℃)處理2-4小時(shí),,防止銀絲或氣泡產(chǎn)生,。設(shè)備清洗:更換顏色時(shí),需用載體樹脂清洗螺桿,,避免色母粒殘留導(dǎo)致混色,。吹膜級色母粒需優(yōu)化分散性,防止制品出現(xiàn)"晶點(diǎn)"缺陷,。

色母粒的顏色種類理論上不受限制,,其色彩多樣性源于顏料組合的無限可能性。通過調(diào)整顏料類型,、比例及特殊效果添加劑,,色母粒可實(shí)現(xiàn)數(shù)萬種色彩表現(xiàn),,滿足從基礎(chǔ)色到高端定制色的全場景需求,。1.色彩體系與配色邏輯標(biāo)準(zhǔn)色卡覆蓋:主流色母粒企業(yè)可匹配潘通(Pantone)、勞爾(RAL)等國際通用色卡,,例如潘通色卡涵蓋1867種專色,,色母粒通過精細(xì)配色可覆蓋其中90%以上的色彩。特殊效果實(shí)現(xiàn):通過添加珠光粉,、鋁箔漿等特殊顏料,,色母粒可呈現(xiàn)金屬光澤,、啞光,、熒光等效果。例如,,汽車內(nèi)飾用色母粒常需集成金屬效果顏料,,以提升質(zhì)感與豪華感。2.配色技術(shù)與效率突破計(jì)算機(jī)配色系統(tǒng):采用光譜分析儀與AI算法,,可將色差ΔE值控制在,,修色次數(shù)減少50%以上??焖俅驑臃?wù):部分企業(yè)通過預(yù)混顏料庫與自動化生產(chǎn)線,,可在24小時(shí)內(nèi)完成從配色到樣片制備的全流程,適用于樣品開發(fā)或緊急訂單,。3.行業(yè)應(yīng)用與色彩需求差異包裝領(lǐng)域:食品包裝膜需使用高透明度色母粒,,色彩鮮艷且符合FDA對重金屬遷移的限制。汽車工業(yè):外飾件用色母粒需通過耐候性測試(如QUV加速老化1000小時(shí)ΔE≤),,確保長期使用不褪色,。電子電器:通過添加導(dǎo)電色母粒,可使塑料外殼表面電阻率控制在103-10?Ω,。 色母粒的載體樹脂需要與基體樹脂相容,。昆山吹塑色母粒定制品牌

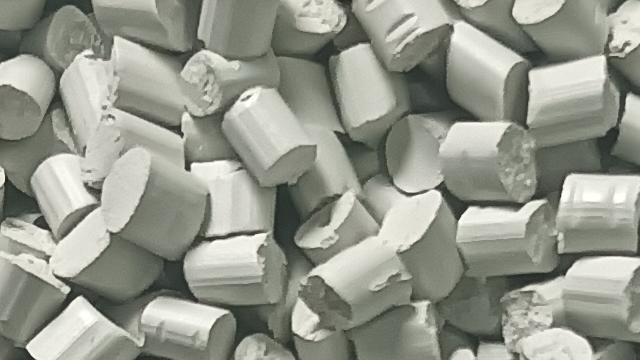

色母粒的生產(chǎn)工藝通常包括混合、熔融擠出和造粒,。昆山木紋色母粒采購

色母粒的光澤度是衡量塑料制品外觀品質(zhì)的指標(biāo),,直接影響產(chǎn)品在市場的競爭力。通過原料優(yōu)化,、工藝改進(jìn)及添加劑的精細(xì)使用,,可提升色母粒的光澤表現(xiàn)。以下從技術(shù)原理與行業(yè)實(shí)踐兩方面展開分析,。添加劑應(yīng)用:功能助劑定向增效增亮劑復(fù)配:在色母粒中添加,,可降低熔體表面張力,使制品表面形成致密光層,。例如,,添加2%二氧化鈦(TiO?)的注塑級色母粒,光澤度可達(dá)92GU以上(60°鏡面光澤度測試),。分散劑調(diào)控:適量增加聚乙烯蠟(PE蠟)用量至,,可改善顏料潤濕性,但需避免過量(超過2%)導(dǎo)致析出,。4.后處理技術(shù):表面改性強(qiáng)化光澤涂層技術(shù):對色母粒進(jìn)行氟碳涂層處理,,可形成μm的致密保護(hù)膜,使光澤度提升10%-15%,,同時(shí)增強(qiáng)耐刮擦性,。在線拋光:在擠出生產(chǎn)線末端加裝高精度磨具,通過機(jī)械拋光消除制品表面微紋,,適用于高光澤要求的汽車內(nèi)飾件生產(chǎn),。5.質(zhì)量控制:全流程數(shù)據(jù)化監(jiān)控原料檢測:使用激光粒度儀驗(yàn)證顏料粒徑分布,確保D90≤3μm,。在線監(jiān)測:部署近紅外光譜儀實(shí)時(shí)檢測熔體黏度,,自動調(diào)整加工參數(shù)。成品檢驗(yàn):采用光澤度儀(如BYK-4563)對制品進(jìn)行多點(diǎn)測試,,要求ΔGU≤(批次間差異),。 昆山木紋色母粒采購

- 昆山白色色母粒報(bào)價(jià) 2025-06-22

- 江蘇棕色色母粒廠家 2025-06-22

- 蘇州吸塑色母粒定制供應(yīng)商 2025-06-22

- 江蘇注塑色母粒定制生產(chǎn)廠家 2025-06-22

- 昆山TPU色母粒采購 2025-06-22

- 江蘇食品色母粒定制工藝 2025-06-22

- 江蘇玩具色母粒定制報(bào)價(jià) 2025-06-22

- 昆山尼龍色母粒定制供應(yīng)商 2025-06-22

- 吹瓶色母粒定制工藝 2025-06-22

- pet色母粒廠家 2025-06-22

- 廣州筋膜槍配件尼龍加纖增強(qiáng)批發(fā)價(jià) 2025-06-22

- 腳蓋升降桌配件廠家直銷 2025-06-22

- 寶山區(qū)脫模母粒哪家好 2025-06-22

- 衢州耐高溫液壓油封常見問題 2025-06-22

- 福建原裝DEXCO臺橡DEXCO VECTOR SIS4187 2025-06-22

- 伸縮升降桌滑動導(dǎo)條 2025-06-22

- 海鮮水產(chǎn)保溫箱廠家 2025-06-22

- 天津制造橡膠塊工廠直銷 2025-06-22

- 蚌埠氟膠液壓油封工廠直銷 2025-06-22

- 山西塑膠托盤尺寸 2025-06-22