江蘇鋰電池化成柜研發(fā)

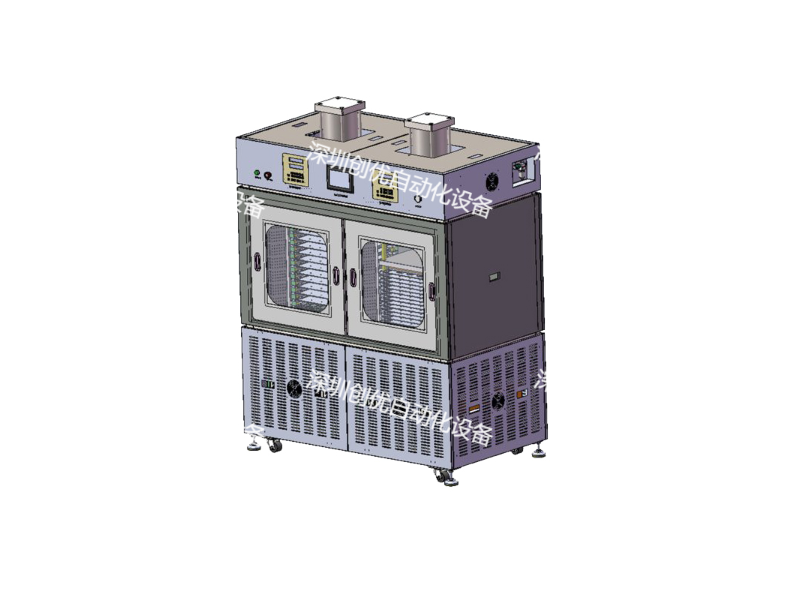

鋰電池熱壓化成柜是鋰電池生產(chǎn)過程中用于熱壓成型和化成工藝的關(guān)鍵設(shè)備,其工作原理結(jié)合了溫度控制、壓力施加和充放電管理,,旨在通過物理和化學作用提升電池性能,。以下是其詳細工作原理:一、熱壓成型原理1. 溫度控制與作用加熱系統(tǒng):通過硅膠加熱板,、陶瓷加熱元件等對電池施加均勻熱量,溫度控制范圍通常為常溫 - 90℃(不同設(shè)備可調(diào)),精度可達 ±2℃,。作用:高溫環(huán)境下,電池內(nèi)部的電極材料(如正負極片,、隔膜)分子運動加劇,,促進極片與隔膜的緊密貼合,減少界面空隙,。加速電解液的滲透,,使電解液充分浸潤電極材料,提升離子傳導效率,。幫助電極材料中的黏結(jié)劑(如 PVDF)軟化,,增強極片的結(jié)構(gòu)穩(wěn)定性。2. 壓力施加與作用壓力系統(tǒng):通過氣缸,、液壓缸或伺服電機驅(qū)動壓板,,施加壓力范圍通常為80-1000KG(對應(yīng)面壓 0.01-0.85MPa),壓力可精確設(shè)定并實時監(jiān)測,。作用:壓縮極片,,增加電極材料的壓實密度,,提高電池的能量密度(單位體積儲電量)。消除極片與隔膜之間的氣泡或間隙,,確保電池內(nèi)部結(jié)構(gòu)均勻,,減少充放電過程中的局部應(yīng)力集中,避免短路風險,。促進電極材料與集流體(如銅箔,、鋁箔)的緊密結(jié)合,降低接觸電阻,,提升電池的充放電性能,。先進的電池分容化成柜,自帶鍵盤與大屏幕液晶中文顯示,,操作便捷直觀,。江蘇鋰電池化成柜研發(fā)

鋰電池熱壓化成柜的工作原理主要是通過模擬電池在特定條件下的化學反應(yīng)過程,優(yōu)化電池性能,,具體如下:加熱原理:化成柜內(nèi)部設(shè)有加熱系統(tǒng),,通常由加熱絲、加熱管等加熱元件組成,。這些加熱元件分布在柜體的各個部位,,當接通電源后,加熱元件產(chǎn)生熱量,,通過熱傳導和熱輻射的方式,,使柜內(nèi)空間溫度升高。同時,,溫度傳感器實時監(jiān)測柜內(nèi)溫度,,并將溫度信號反饋給溫度控制系統(tǒng)。溫度控制系統(tǒng)根據(jù)預設(shè)的溫度值,,自動調(diào)節(jié)加熱元件的功率,,實現(xiàn)對柜內(nèi)溫度的精確控制,為電池化成提供穩(wěn)定的高溫環(huán)境,。加壓原理:壓力控制系統(tǒng)是實現(xiàn)熱壓化成的關(guān)鍵部分,。它主要由壓力傳感器、壓力調(diào)節(jié)裝置(如液壓泵,、氣壓閥等)和壓力緩沖裝置(如蓄能器,、緩沖罐等)組成。當需要對電池施加壓力時,,壓力調(diào)節(jié)裝置根據(jù)設(shè)定的壓力值,,通過液壓或氣壓系統(tǒng)將壓力傳遞到電池夾具上。壓力傳感器實時監(jiān)測實際壓力值,,并反饋給控制系統(tǒng),??刂葡到y(tǒng)根據(jù)反饋信號與設(shè)定值進行比較和計算,自動調(diào)整壓力調(diào)節(jié)裝置的工作狀態(tài),,確保施加在電池上的壓力精確穩(wěn)定,。壓力緩沖裝置則用于吸收壓力波動,避免壓力突變對電池造成損傷,。湖南熱壓夾具化成柜供應(yīng)商熱壓化成柜通過精確控制溫度和壓力,實現(xiàn)電池的高效化成,。

鋰電池熱壓化成柜的化成效率受多種因素影響,,具體如下:溫度控制:熱壓化成柜能精細控制溫度,一般控制精度可達±2℃,。適宜的高溫環(huán)境可加速電池內(nèi)部的化學反應(yīng),,使電極材料更快地活化,縮短化成時間,。例如,,在一些實驗中,將化成溫度從常溫提升到50℃左右,,化成時間可縮短20%-30%,。壓力施加:通過施加適當壓力,通常壓力輸出范圍在80-1000KG,,能使電池內(nèi)部電極與電解液充分接觸,,減少接觸電阻,提高離子傳導效率,,進而提高化成效率,。有數(shù)據(jù)表明,合理的壓力條件下,,化成效率可提升15%-20%,。充放電控制精度:其充放電控制精度較高,充電電流精度可達±0.1%FS±0.1%RDmA,。精確的充放電控制能避免過充或過放對電池造成的損害,,同時優(yōu)化充放電曲線,使電池在化成過程中充分反應(yīng),,一般可使化成效率提高10%-15%,。自動化程度:熱壓化成柜自動化程度高,具備自動充放電切換,、自動電流設(shè)置和掉電保護等功能,。減少了人工操作的時間損耗和誤差,可實現(xiàn)24小時不間斷運行,,極大地提高了化成效率,。

高溫熱壓化成柜設(shè)備,,近年來隨著新能源、電子器件,、航空航天等行業(yè)的快速發(fā)展,,其技術(shù)不斷迭代升級。以下是其發(fā)展趨勢,、技術(shù)革新及未來方向的詳細分析:

一,、技術(shù)發(fā)展趨勢更高性能參數(shù)溫度與壓力極限提升:早期設(shè)備溫度范圍通常在800~1200℃,壓力在20~50MPa,;新一代設(shè)備可達1500℃以上(如碳化硅燒結(jié)需1600℃),,壓力突破100MPa(如超硬材料合成)。采用更耐高溫的加熱元件(如石墨烯加熱體,、感應(yīng)加熱)和高壓密封技術(shù)(如金屬密封圈),。精細控制:多段PID溫控算法,波動范圍±1℃以內(nèi),;壓力閉環(huán)控制精度達±0.5MPa,。智能化與自動化AI工藝優(yōu)化:通過機器學習分析歷史數(shù)據(jù),自動推薦比較好溫度-壓力-時間曲線,。遠程監(jiān)控:物聯(lián)網(wǎng)(IoT)技術(shù)實現(xiàn)設(shè)備狀態(tài)實時監(jiān)測,,預警故障(如漏氣、過熱),。自動化上下料:集成機械臂或傳送帶,,減少人工干預(尤其在電池極片連續(xù)化生產(chǎn)中)。多功能集成氣氛控制模塊:支持真空,、惰性氣體(Ar/N?),、反應(yīng)性氣體(H?/O?)等多種環(huán)境。原位檢測:集成X射線衍射(XRD)或紅外熱成像,,實時觀察材料相變或熱分布,。節(jié)能與環(huán)保余熱回收系統(tǒng):利用高溫廢氣預熱進氣,降低能耗,。低導熱材料:采用納米多孔隔熱層(如氣凝膠),,減少熱損失。 創(chuàng)新夾具設(shè)計實現(xiàn)均勻壓力分布,,高溫環(huán)境下電池化成良品率提高至98.5%,。

熱壓化成柜的散熱系統(tǒng)需要定期維護。定期維護對于確保散熱系統(tǒng)的正常運行,、延長設(shè)備使用壽命以及保障熱壓化成柜整體性能的穩(wěn)定性至關(guān)重要,。以下是一些定期維護的要點:

1、清潔散熱部件:散熱系統(tǒng)中的風扇、散熱器,、風道等部件在運行過程中容易積聚灰塵和雜物,。定期清潔這些部件,可以防止灰塵堵塞風道,,影響空氣流通,,降低散熱效果。一般來說,,可以使用壓縮空氣噴槍或吸塵器對散熱部件進行清潔,,確保其表面和內(nèi)部通道干凈無雜物。

2,、檢查風扇運行狀態(tài):風扇是散熱系統(tǒng)中的關(guān)鍵部件,,其運行狀態(tài)直接影響散熱效果。定期檢查風扇的轉(zhuǎn)速,、葉片是否有損壞或松動等情況。如果發(fā)現(xiàn)風扇轉(zhuǎn)速異?;蛴挟愴?,應(yīng)及時排查故障原因,可能是電機故障,、軸承磨損或葉片被異物卡住等,,需要根據(jù)具體情況進行維修或更換風扇。

3,、檢測冷卻液系統(tǒng)(如有):對于采用液冷散熱的熱壓化成柜,,要定期檢查冷卻液的液位、濃度和純度,。冷卻液液位過低可能導致散熱不足,,應(yīng)及時補充冷卻液;同時,,檢查冷卻液是否有泄漏現(xiàn)象,,若發(fā)現(xiàn)泄漏,需及時查找泄漏點并進行修復,。此外,,根據(jù)冷卻液的使用情況,定期更換冷卻液,,以保證其良好的散熱性能,。 電池分容化成柜,每個通道單獨恒流源,、恒壓源,,電流電壓實時采樣,數(shù)據(jù)精確。浙江數(shù)碼電池熱壓化成柜工作原理

高溫壓力化成柜,,為消費電子,、動力電池生產(chǎn)提供關(guān)鍵工藝支持。江蘇鋰電池化成柜研發(fā)

提升電池性能:通過特定的化成工藝,,能夠明顯提升電池的能量密度,、循環(huán)壽命以及充放電性能。自動化程度高:通常采用先進的控制系統(tǒng),,能自動完成電池的充放電循環(huán),,無需人工頻繁干預,提高了工作效率,,減少了人為操作帶來的誤差,。安全性高:具備完善的安全保護機制,如過溫保護,、過壓保護,、過流保護等,實時監(jiān)測和調(diào)控處理過程中的溫度和壓力變化,,確保熱壓化過程的安全和穩(wěn)定性,。數(shù)據(jù)記錄與分析:可實時監(jiān)控并記錄關(guān)鍵數(shù)據(jù),如電壓,、電流,、溫度、壓力等,,便于分析和優(yōu)化生產(chǎn)工藝,,提高電池的一致性和良品率。江蘇鋰電池化成柜研發(fā)

- 廣東動力電池化成柜廠家 2025-06-16

- 浙江小聚電池熱壓化成柜定制 2025-06-16

- 軟包裝鋰電池熱壓夾具化成柜研發(fā) 2025-06-16

- 湖南鋰電池熱壓化成柜檢測 2025-06-16

- 江蘇熱壓化成柜價格 2025-06-16

- 廣東藍牙電池熱壓化成柜研發(fā) 2025-06-16

- 龍崗熱壓化成柜檢測 2025-06-16

- 深圳化成柜工作原理 2025-06-16

- 湖南軟包裝鋰電池熱壓夾具化成柜按需定制 2025-06-16

- 廣東鋰電池化成柜檢測 2025-06-16

- 黑龍江購買電動起重機 2025-06-18

- 亳州國產(chǎn)液壓絞車廠家批發(fā)價 2025-06-18

- 安徽銷售零點工裝夾具有幾種 2025-06-18

- 吸收塔循環(huán)泵定制 2025-06-18

- 徐州零件瑕疵檢測系統(tǒng)定制價格 2025-06-18

- 新能源電纜廠家批發(fā) 2025-06-18

- 浙江小型臭氧發(fā)生器供應(yīng)商家 2025-06-18

- 山西哪里有節(jié)能液壓系統(tǒng)報價 2025-06-18

- 自動化生產(chǎn)機器人 2025-06-18

- 天津315智能風閥生產(chǎn) 2025-06-18