廣東化成柜研發(fā)

在化成過程中,要密切關(guān)注設(shè)備的運行狀態(tài)。實時監(jiān)測溫度,、壓力、充放電數(shù)據(jù)等參數(shù),,確保其在設(shè)定范圍內(nèi)波動,。若發(fā)現(xiàn)參數(shù)異常,如溫度突然升高或降低,、充放電電流不穩(wěn)定等,,應(yīng)及時停機(jī)檢查,分析原因并采取相應(yīng)措施,,避免對電池造成不可逆的損壞,。設(shè)備應(yīng)接地良好,以防止漏電造成人員觸電事故,。同時,,要配備完善的安全保護(hù)裝置,如過溫保護(hù),、過壓保護(hù),、欠壓保護(hù)、短路保護(hù)等,,并定期檢查這些保護(hù)裝置的有效性,。操作人員需穿戴好絕緣防護(hù)裝備,如絕緣手套,、絕緣鞋等,,以保障人身安全。熱壓化成柜的自動化程度高,,減少人工操作,,提高工作效率。廣東化成柜研發(fā)

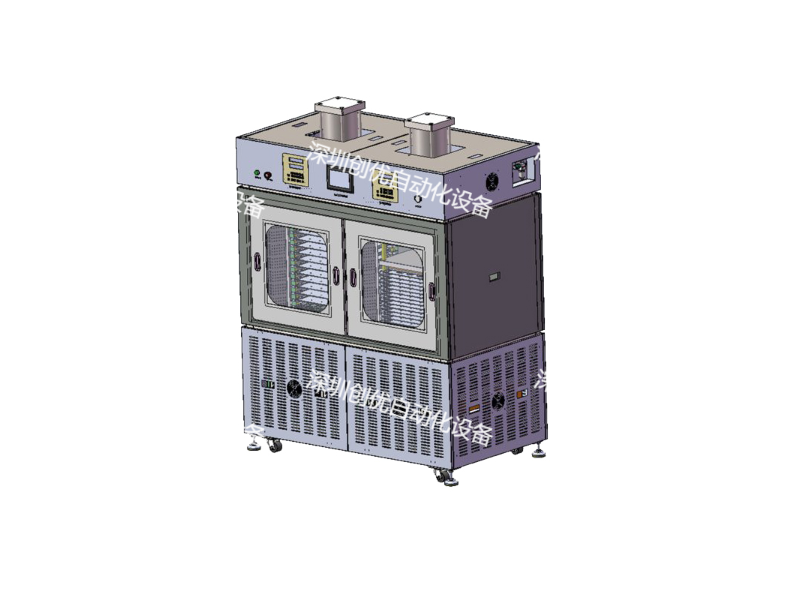

以下是關(guān)于鋰電池?zé)釅夯晒竦脑敿?xì)介紹:高溫高壓環(huán)境:熱壓化成柜通過內(nèi)部的加熱系統(tǒng)和壓力控制系統(tǒng),,提供高溫高壓的受控環(huán)境,,使電池內(nèi)部材料均勻分布,增加電極材料接觸面積,,提高電子和離子傳導(dǎo)效率,。化學(xué)反應(yīng)控制:在高溫高壓條件下,,電池內(nèi)部化學(xué)反應(yīng)得到優(yōu)化,,負(fù)極形成有效的鈍化膜,,穩(wěn)定電池性能,提升充放電和安全性能,。主要功能充放電控制:可進(jìn)行恒流充電,、恒流恒壓充電、恒流放電,、擱置和循環(huán)等多種工作方式,,能精確控制充放電終止電壓、電流,、時間等參數(shù),。溫度與壓力控制:精確控制溫度和壓力,確保電池在合適的溫度和壓力范圍內(nèi)進(jìn)行化成,,提高化成效果和電池性能,。數(shù)據(jù)監(jiān)測與管理:實時監(jiān)測并記錄電池化成過程中的電壓、電流,、容量等參數(shù),,保存每個電池的所有工步曲線,方便用戶分析和評估電池性能,。龍崗壓力化成柜研發(fā)集成真空密封檢測,,確保化成過程無泄漏,,良品率提高至99.2%,。

電池類型與規(guī)格:明確要處理的鋰電池是軟包電池、圓柱電池還是方形電池,,以及電池的具體尺寸,、容量和化學(xué)體系等。不同類型和規(guī)格的電池對化成柜的夾具設(shè)計,、溫度和壓力控制要求不同。例如,,軟包電池對壓力和溫度的均勻性要求較高,,而大容量動力電池可能需要更高的充放電電流和更精確的參數(shù)控制。生產(chǎn)規(guī)模:根據(jù)生產(chǎn)需求確定設(shè)備的通道數(shù)和產(chǎn)能,。實驗室研發(fā)階段通常只需小型設(shè)備,,通道數(shù)較少即可滿足需求;而大規(guī)模生產(chǎn)則需要選擇通道數(shù)多,、自動化程度高的設(shè)備,,以提高生產(chǎn)效率和產(chǎn)品一致性。性能指標(biāo):關(guān)注溫度控制精度,、壓力控制精度,、充放電控制精度等關(guān)鍵性能指標(biāo),。

在儲能電站、分布式儲能系統(tǒng)等領(lǐng)域使用的鋰電池生產(chǎn)中,,高溫夾具化成柜可對大型方形電池或電池模塊進(jìn)行化成,。有助于提高儲能電池的充放電效率、循環(huán)壽命和能量密度,,確保儲能系統(tǒng)的穩(wěn)定運行,,降低成本,提高儲能項目的經(jīng)濟(jì)效益,。研究人員在開發(fā)新型正負(fù)極材料,、電解液、隔膜等電池材料時,,利用高溫夾具化成柜模擬不同的化成條件,,研究材料在高溫、高壓及特定充放電制度下的性能表現(xiàn),,探索材料的較佳應(yīng)用工藝,,為新型電池材料的產(chǎn)業(yè)化應(yīng)用提供技術(shù)支持。三維壓力均勻性控制技術(shù),,將電池極片對齊偏差控制在0.02mm以內(nèi),。

高溫夾具化成柜是鋰電池生產(chǎn)中的關(guān)鍵設(shè)備,主要用于軟包鋰電池的高溫夾具化成工藝,,以下是其相關(guān)介紹:工作原理溫度控制原理:采用閉環(huán)反饋機(jī)制,,通過精密傳感器實時監(jiān)測化成過程中的溫度,并將溫度信息反饋給控制系統(tǒng),??刂葡到y(tǒng)根據(jù)設(shè)定的溫度值與實際監(jiān)測值的差異,自動調(diào)節(jié)加熱元件的功率,,從而實現(xiàn)對化成溫度的精細(xì)控制,,確保每個夾具內(nèi)的電池都處于比較好化成溫度區(qū)間。夾具設(shè)計原理:夾具采用特殊材料制成,,具有良好的熱傳導(dǎo)性和耐腐蝕性,。其設(shè)計充分考慮了電池形狀和尺寸的差異,能有效分散并均勻傳遞熱量,,使電池受熱均勻,,避免局部過熱或冷卻不均導(dǎo)致的性能下降,同時實現(xiàn)對不同規(guī)格電池的兼容,。電源系統(tǒng)原理:電源系統(tǒng)能夠提供穩(wěn)定的充放電電流和電壓,,滿足不同類型鋰電池在化成過程中的電氣性能要求。它可以根據(jù)電池的特性和化成工藝的要求,,靈活調(diào)整充放電參數(shù),,如恒流充電,、恒壓充電、放電截止電壓等,,以確保電池能夠得到充分的活化和性能優(yōu)化,。熱壓過程中同步完成化成工序,縮短鋰電池生產(chǎn)周期20%以上,。上?;晒駜r格

熱壓化成柜采用先進(jìn)化成技術(shù),提升電池性能和壽命,。廣東化成柜研發(fā)

熱壓化成柜在高溫環(huán)境下可通過以下多種方式保證設(shè)備穩(wěn)定性:

3,、耐高溫的部件選型關(guān)鍵部件耐高溫處理:對熱壓化成柜中的加熱板、壓力傳感器,、充放電主板等關(guān)鍵部件進(jìn)行耐高溫處理或選用耐高溫的材料,。例如,加熱板可采用耐高溫的合金材料,,并在表面涂覆耐高溫涂層,,提高其在高溫環(huán)境下的抗氧化和耐腐蝕能力,延長使用壽命,。電氣元件的高溫適應(yīng)性:選擇具有寬溫度范圍工作特性的電氣元件,,如耐高溫的電容、電阻,、繼電器等,。這些元件經(jīng)過特殊設(shè)計和工藝處理,能在高溫環(huán)境下保持穩(wěn)定的電氣性能,,減少因元件過熱而導(dǎo)致的設(shè)備故障,。

4、精確的溫度控制系統(tǒng)高精度溫度傳感器:安裝高精度的溫度傳感器,,實時監(jiān)測柜內(nèi)不同位置的溫度,。這些傳感器應(yīng)具有快速響應(yīng)和高靈敏度的特點,能夠準(zhǔn)確地將溫度信號反饋給控制系統(tǒng),。智能溫度控制算法:采用先進(jìn)的智能溫度控制算法,,如 PID 控制算法或模糊控制算法等。根據(jù)溫度傳感器反饋的信號,,控制系統(tǒng)自動調(diào)節(jié)加熱功率和散熱設(shè)備的運行狀態(tài),使柜內(nèi)溫度保持在設(shè)定的范圍內(nèi),,避免溫度波動過大對設(shè)備穩(wěn)定性產(chǎn)生影響,。 廣東化成柜研發(fā)

- 廣東動力電池化成柜廠家 2025-06-16

- 浙江小聚電池?zé)釅夯晒穸ㄖ?/a> 2025-06-16

- 軟包裝鋰電池?zé)釅簥A具化成柜研發(fā) 2025-06-16

- 湖南鋰電池?zé)釅夯晒駲z測 2025-06-16

- 江蘇熱壓化成柜價格 2025-06-16

- 廣東藍(lán)牙電池?zé)釅夯晒裱邪l(fā) 2025-06-16

- 龍崗熱壓化成柜檢測 2025-06-16

- 深圳化成柜工作原理 2025-06-16

- 湖南軟包裝鋰電池?zé)釅簥A具化成柜按需定制 2025-06-16

- 廣東鋰電池化成柜檢測 2025-06-16

- 高淳區(qū)購買醫(yī)療設(shè)備 2025-06-19

- 蚌埠國內(nèi)信息系統(tǒng)集成服務(wù) 2025-06-19

- 四川鑄造件熱處理技術(shù) 2025-06-19

- 蘇州國產(chǎn)DOYO柔性振動盤 2025-06-19

- 四川空氣污染物檢測有幾種 2025-06-19

- 鎮(zhèn)海區(qū)富士變頻器維修報價 2025-06-19

- 山西專業(yè)特氟龍噴涂要多少錢 2025-06-19

- 銅梁區(qū)本地磁混凝24小時服務(wù) 2025-06-19

- 涪陵區(qū)網(wǎng)紋輥公司 2025-06-19

- 廣東全息投影空中成像無介質(zhì) 2025-06-19