四川工業(yè)級纖維直徑報告系統(tǒng)替代人工方案

三步解決測量難題Step1郵寄樣本→Step2系統(tǒng)自動檢測→Step3手機(jī)查報告!纖維直徑報告系統(tǒng)提供高質(zhì)量服務(wù):√200mm×200mm全片掃描√智能標(biāo)注異常區(qū)域坐標(biāo)√0.1μm級重復(fù)性精度√云端保存5年歷史數(shù)據(jù)現(xiàn)在預(yù)約送定制化分析方案→

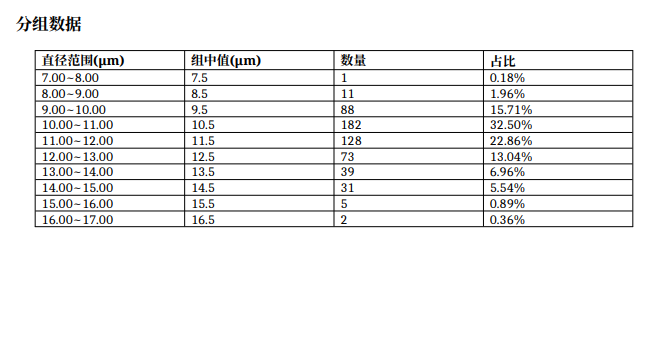

給質(zhì)檢裝上AI大腦當(dāng)傳統(tǒng)顯微鏡遇到AI算法會怎樣,?纖維直徑報告系統(tǒng)給出答案:?40倍速檢測:3min/樣本vs人工20min?100%玻璃纖維識別率?自動生成柱狀圖/正態(tài)分布曲線?微信實(shí)時推送進(jìn)度點(diǎn)擊觀看無人值守實(shí)驗(yàn)室實(shí)景→ 增強(qiáng)型 AI 模型識別率突破 99.99%,?四川工業(yè)級纖維直徑報告系統(tǒng)替代人工方案

數(shù)字化轉(zhuǎn)型實(shí)踐案例某**纖檢機(jī)構(gòu)部署10臺系統(tǒng)后,檢測通量從日均80樣本提升至2000+,,報告出具時間從5工作日縮短至2小時。在羊絨摻假檢測中,通過直徑分布峰形分析,,準(zhǔn)確識別出15%的羊毛混紡**樣本。汽車濾清器制造商利用系統(tǒng)數(shù)據(jù)優(yōu)化熔噴工藝,,將纖維直徑CV值從12%降至6%,,產(chǎn)品過濾效率提升23%。在重大質(zhì)量事故調(diào)查中,,云端存儲的原始掃描圖像為責(zé)任認(rèn)定提供司法級證據(jù),,避免億元級經(jīng)濟(jì)損失。該系統(tǒng)已獲得CE,、FCC,、CMA等8項(xiàng)國際認(rèn)證,服務(wù)全球300+客戶,。安徽工業(yè)級纖維直徑報告系統(tǒng)高精度激光掃描,,微米級分辨率實(shí)時分析纖維直徑分布。

碳纖維檢測新紀(jì)元:衛(wèi)星級精度控制系統(tǒng)前列需求:T1000級碳纖維單絲直徑要求±0.1μm傳統(tǒng)電鏡檢測速度<2米/分鐘表面缺陷導(dǎo)致復(fù)合材料強(qiáng)度下降30%宇航級方案:在線檢測系統(tǒng):?3000幀/秒高速線陣掃描?表面溝槽深度納米級測量?自動關(guān)聯(lián)直徑與導(dǎo)電率數(shù)據(jù)數(shù)字孿生應(yīng)用:→預(yù)浸料鋪層仿真模擬→缺陷纖維自動標(biāo)記坐標(biāo)→生成熱壓工藝優(yōu)化建議技術(shù)突破:助力某航天企業(yè)碳纖維纏繞殼體合格率從88%躍升至99.6%,,減重17%,。

智能調(diào)溫纖維:相變材料的精細(xì)把控研發(fā)瓶頸:微膠囊涂層導(dǎo)致直徑波動±0.8μm人工無法檢測熱循環(huán)中的直徑變化缺乏溫度-直徑-儲能值關(guān)聯(lián)數(shù)據(jù)科研級系統(tǒng):動態(tài)環(huán)境艙:◇-40℃~300℃寬溫域檢測◇同步記錄直徑與DSC熱流曲線◇AI預(yù)測500次冷熱循環(huán)后形變數(shù)據(jù)服務(wù):→自動生成材料本構(gòu)方程→輸出SCI論文級圖表→推薦比較好包覆工藝參數(shù)創(chuàng)新成果:某高校團(tuán)隊依托系統(tǒng)數(shù)據(jù)在《AdvancedMaterials》發(fā)表突破性論文。

紡織生產(chǎn)線上,,纖維直徑的穩(wěn)定性決定了產(chǎn)品的一致性,。傳統(tǒng)離線檢測無法滿足實(shí)時監(jiān)控需求,而纖維直徑報告系統(tǒng)通過 24 小時無人值守掃描,,實(shí)現(xiàn)每小時處理 20 + 樣本,,檢測數(shù)據(jù)實(shí)時同步至云端。生產(chǎn)線工人可通過手機(jī) APP 查看當(dāng)前批次纖維的直徑分布曲線,,系統(tǒng)自動觸發(fā)預(yù)警機(jī)制(如直徑標(biāo)準(zhǔn)差超閾值),,幫助企業(yè)實(shí)現(xiàn) “零缺陷” 生產(chǎn)。某大型面料廠應(yīng)用后,,因纖維不均導(dǎo)致的次品率下降 82%,,生產(chǎn)效率提升 35%,。

牛仔布、黑羊毛等深色纖維的檢測長期依賴化學(xué)褪色,,不僅耗時且污染環(huán)境,。系統(tǒng)創(chuàng)新采用特定波長光源穿透樣本,結(jié)合 AI 圖像增強(qiáng)算法,,無需化學(xué)處理即可清晰呈現(xiàn)纖維輪廓,。檢測結(jié)果與標(biāo)準(zhǔn)褪色法高度吻合(R2>0.99),檢測時間從 2 小時縮短至 3 分鐘,。某環(huán)保紡織企業(yè)借此技術(shù)通過 OEKO-TEX 認(rèn)證,,其深色面料訂單量增長 40%,同時減少 80% 的化學(xué)試劑使用,。 如何通過 AI 檢測系統(tǒng)降低產(chǎn)品召回率,?

傳統(tǒng)檢測需24小時以上,系統(tǒng)采用AI加速算法,,3分鐘完成從掃描到報告生成全流程。單次處理240份樣本,,支持24小時無人值守,。某面料廠應(yīng)用后,新品開發(fā)周期從15天壓縮至7天,,搶占快時尚市場份額提升30%,。系統(tǒng)嚴(yán)格遵循國家標(biāo)準(zhǔn),全片掃描覆蓋率100%,,直徑測量精度0.1μm,,自動生成帶電子簽章的檢測報告。某質(zhì)檢中心采用該系統(tǒng)后,,通過CNAS擴(kuò)項(xiàng)評審,,年檢測業(yè)務(wù)量增長40%??蛻羿]寄樣本至實(shí)驗(yàn)室,,系統(tǒng)24小時無人值守掃描,3分鐘生成報告并加密上傳至云端,。支持手機(jī)APP實(shí)時查收,,檢測數(shù)據(jù)長久保存。某高校實(shí)驗(yàn)室借此服務(wù)模式,,年外檢收入增加200萬元,。 掃碼槍錄入樣品信息提升流程效率;四川在線式纖維直徑報告系統(tǒng)怎么選

視覺識別技術(shù)實(shí)現(xiàn)纖維 100% 標(biāo)記,!四川工業(yè)級纖維直徑報告系統(tǒng)替代人工方案

天然纖維(如羊毛,、棉)與合成纖維(如滌綸,、尼龍)的直徑測量常面臨深色樣本的挑戰(zhàn)。傳統(tǒng)檢測需通過化學(xué)褪色處理增強(qiáng)對比度,,不僅耗時且可能破壞纖維結(jié)構(gòu),。纖維直徑報告系統(tǒng)創(chuàng)新引入 “褪色光掃描” 技術(shù),通過特定波長的光源穿透深色樣本,,無需化學(xué)處理即可清晰呈現(xiàn)纖維輪廓,。結(jié)合 AI 算法的邊緣檢測與特征提取功能,系統(tǒng)可精細(xì)識別纖維邊界并計算直徑,,結(jié)果與褪色樣本檢測一致,。這一技術(shù)突破不僅簡化了操作流程,更避免了化學(xué)試劑對環(huán)境的污染,,適用于羊絨,、絲綢等纖維的無損檢測。配合 3 分鐘極速出報告,、5000 + 纖維 / 次計數(shù)等優(yōu)勢,,系統(tǒng)為紡織行業(yè)提供了高效、環(huán)保的檢測新方案,。四川工業(yè)級纖維直徑報告系統(tǒng)替代人工方案

- 江蘇高速測量纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 高效全自動玻璃纖維直徑報告系統(tǒng)銷售 2025-05-28

- 廣東納米級纖維直徑報告系統(tǒng)行業(yè)應(yīng)用案例 2025-05-28

- 江蘇工業(yè)級纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 浙江高精度纖維直徑報告系統(tǒng) 2025-05-28

- 天津帶AI算法纖維直徑報告系統(tǒng)怎么選 2025-05-28

- 河北納米級纖維直徑報告系統(tǒng) 2025-05-28

- 北京醫(yī)用級纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 河南實(shí)驗(yàn)室用纖維直徑報告系統(tǒng)哪家技術(shù)強(qiáng) 2025-05-27

- 寧夏高精度羊毛羊絨成分自動定量系統(tǒng)推薦 2025-05-27

- 江西進(jìn)口小動物顯微操作熱臺 2025-05-28

- 云南原子吸收分光光度計選購 2025-05-28

- 成都溫度變送器套管 2025-05-28

- 常見熱電阻用戶體驗(yàn) 2025-05-28

- 廣州熱成像儀 2025-05-28

- Optris紅外測溫儀用途 2025-05-28

- 山東PLC控制YFT-300平臥抱爪型液壓閥門試驗(yàn)臺 2025-05-28

- 江蘇全自動鈑金檢測有哪些 2025-05-28

- 黔南州專業(yè)安全閥檢測設(shè)備廠家 2025-05-28

- 廣東電動法蘭式調(diào)節(jié)閥大概費(fèi)用 2025-05-28