帶AI算法纖維直徑報告系統(tǒng)替代人工方案

跨行業(yè)應(yīng)用場景拓展在醫(yī)療領(lǐng)域,,系統(tǒng)成功用于手術(shù)縫合線降解速率預(yù)測,,通過直徑分布變化評估材料吸收周期,;航空航天領(lǐng)域,檢測碳纖維預(yù)浸料單絲均勻性,,識別直徑超標的脆性斷裂風(fēng)險點;紡織行業(yè)建立纖維直徑與紗線強伸度的回歸模型,,指導(dǎo)工藝優(yōu)化,;環(huán)保領(lǐng)域監(jiān)測海洋微塑料纖維污染,自動分類PET,、PP等材質(zhì),。系統(tǒng)兼容動物毛(羊毛、羊絨),、植物纖維(棉,、麻)、合成纖維(芳綸,、PPS)等7大類38小類材料,,支持用戶自定義檢測參數(shù)模板。預(yù)測性維護算法降低設(shè)備故障率 90%,。帶AI算法纖維直徑報告系統(tǒng)替代人工方案

汽車地毯的纖維直徑不均會導(dǎo)致磨損不均,。系統(tǒng)自動統(tǒng)計地毯樣本中纖維直徑分布,AI 算法關(guān)聯(lián)耐磨測試數(shù)據(jù),,指導(dǎo)工藝參數(shù)調(diào)整,。某汽車內(nèi)飾企業(yè)應(yīng)用后,地毯耐磨壽命延長 35%,,客戶投訴率下降 60%,。

3D 打印線材的纖維直徑偏差會導(dǎo)致擠出不穩(wěn)定。系統(tǒng)檢測不同直徑線材的流動性,,AI 模型發(fā)現(xiàn)直徑偏差超 5% 時打印層厚誤差增加 30%,。某耗材廠商據(jù)此優(yōu)化紡絲工藝,,其線材打印精度從 ±0.1mm 提升至 ±0.05mm。

碳纖維直徑的均勻性決定 3D 打印制品的強度,。系統(tǒng)自動統(tǒng)計碳纖維增強線材中纖維直徑分布,,AI 算法關(guān)聯(lián)拉伸強度數(shù)據(jù)。某復(fù)合材料公司借此技術(shù)將制品強度標準差降低 40%,,成功進入航空航天領(lǐng)域供應(yīng)鏈,。 浙江進口纖維直徑報告系統(tǒng)怎么選自動防誤操作系統(tǒng)避免 99% 的人為錯誤!

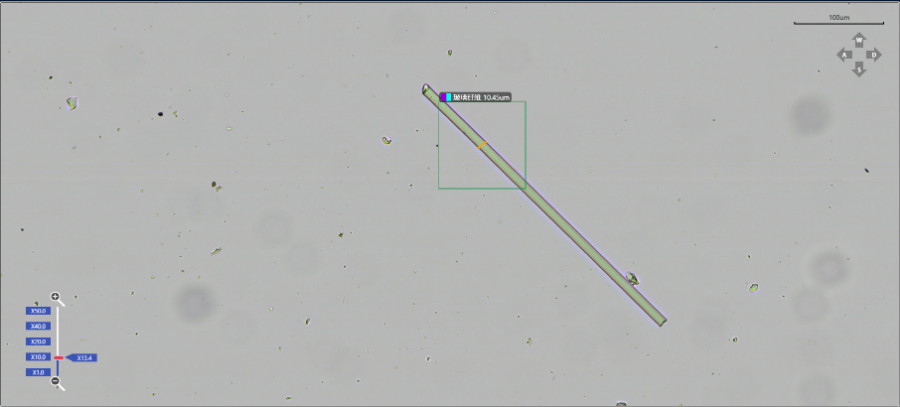

在紡織行業(yè),,纖維直徑直接影響面料的柔軟度,、強度和外觀。傳統(tǒng)人工檢測依賴顯微鏡觀察,,每樣本耗時超 30 分鐘且誤差率高達 15%,。纖維直徑報告系統(tǒng)通過 AI + 高清掃描技術(shù),將檢測效率提升 10 倍以上:3 分鐘生成包含 5000 + 纖維數(shù)據(jù)的報告,,自動計算平均直徑,、變異系數(shù)等關(guān)鍵指標。系統(tǒng)支持羊絨,、羊毛,、棉等天然纖維及滌綸、腈綸等合成纖維的快速分析,,尤其針對深色纖維無需褪色處理,,避免化學(xué)污染。某羊絨制品企業(yè)引入該系統(tǒng)后,,檢測成本降低 60%,,批次合格率提升至 99.2%。

傳統(tǒng)實驗室檢測常受限于地域與時間,,檢驗人員需現(xiàn)場操作設(shè)備,,數(shù)據(jù)共享與審核流程繁瑣。而纖維直徑報告系統(tǒng)通過云端技術(shù)打破了這一壁壘,。系統(tǒng)支持 24 小時無人值守掃描,,樣本放入掃描儀后自動完成數(shù)字化、AI 分析及報告生成,。檢驗人員可通過手機,、電腦等終端遠程訪問云端數(shù)據(jù),對每一根纖維進行標注與審核,。多人協(xié)作模式下,,不同地區(qū)的檢驗人員可同時查看同一根纖維的高清圖像,實時討論并修正檢測結(jié)果,,確保報告的準確性,。此外,,云端存儲保障了數(shù)據(jù)的安全性與長久性,避免因硬件故障導(dǎo)致的數(shù)據(jù)丟失,。這種 “智能化 + 遠程化” 模式不僅節(jié)省人力成本,,更推動了檢測行業(yè)的數(shù)字化轉(zhuǎn)型。智能算法自動生成標準化報告,,含直徑分布曲線與統(tǒng)計分析,。

系統(tǒng)自動排除地毯纖維中的塵埃干擾,,3分鐘輸出直徑變異系數(shù)。某汽車內(nèi)飾廠借此技術(shù)將地毯耐磨壽命延長35%,,客戶投訴率下降70%,。生產(chǎn)線實時接收數(shù)據(jù)反饋,工藝調(diào)整響應(yīng)時間從8小時縮短至15分鐘,。

系統(tǒng) 24 小時處理 240 份樣本,,檢測數(shù)據(jù)實時同步至云端。某跨國化工集團借此實現(xiàn)全球 12 個實驗室數(shù)據(jù)互認,,原料驗收周期從 5 天壓縮至 4 小時,。區(qū)塊鏈技術(shù)確保數(shù)據(jù)不可篡改,供應(yīng)鏈糾紛率下降 70%,,年減少經(jīng)濟損失 800 萬元,。 實時數(shù)據(jù)看板支持移動端監(jiān)控;紡織業(yè)用纖維直徑報告系統(tǒng)建設(shè)

支持離線分析的本地化數(shù)據(jù)處理單元,;帶AI算法纖維直徑報告系統(tǒng)替代人工方案

纖維直徑不均:紡織面料的“隱形破壞”纖維直徑偏差超過3%會導(dǎo)致面料強度下降15%,,染色時出現(xiàn)色斑。系統(tǒng)實時監(jiān)測纖維直徑分布,,自動調(diào)整紡絲參數(shù),。某棉紡廠應(yīng)用后,面料斷裂強度標準差降低60%,,染色合格率提升至99.3%,。

羊絨纖維均勻性決定紡紗品質(zhì)羊絨直徑不均易導(dǎo)致紗線斷頭,增加后道工序成本,。系統(tǒng)3分鐘檢測5000+根纖維,,AI算法識別直徑異常區(qū)域,。某羊絨企業(yè)借此技術(shù)將紗線斷頭率降低45%,產(chǎn)品產(chǎn)出率提高30%,。

熔噴布纖維直徑不均的致命后果熔噴布纖維直徑偏差超5%時,,過濾效率下降25%。系統(tǒng)在線掃描纖維網(wǎng),,生成直徑分布熱力圖,。某口罩廠應(yīng)用后,N95口罩過濾效率從92%穩(wěn)定至95%,,退貨率下降70%,。 帶AI算法纖維直徑報告系統(tǒng)替代人工方案

- 江蘇高速測量纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 高效全自動玻璃纖維直徑報告系統(tǒng)銷售 2025-05-28

- 浙江高精度纖維直徑報告系統(tǒng) 2025-05-28

- 河北納米級纖維直徑報告系統(tǒng) 2025-05-28

- 北京醫(yī)用級纖維直徑報告系統(tǒng)建設(shè) 2025-05-28

- 河南實驗室用纖維直徑報告系統(tǒng)哪家技術(shù)強 2025-05-27

- 寧夏高精度羊毛羊絨成分自動定量系統(tǒng)推薦 2025-05-27

- 福建醫(yī)用級纖維直徑報告系統(tǒng) 2025-05-27

- 廣東醫(yī)用級纖維直徑報告系統(tǒng)國產(chǎn)替代 2025-05-27

- 智能型纖維直徑報告系統(tǒng)服務(wù) 2025-05-27

- 江西進口小動物顯微操作熱臺 2025-05-28

- 云南原子吸收分光光度計選購 2025-05-28

- 成都溫度變送器套管 2025-05-28

- 廣州熱成像儀 2025-05-28

- Optris紅外測溫儀用途 2025-05-28

- 山東PLC控制YFT-300平臥抱爪型液壓閥門試驗臺 2025-05-28

- 江蘇全自動鈑金檢測有哪些 2025-05-28

- 廣東電動法蘭式調(diào)節(jié)閥大概費用 2025-05-28

- 上海市徐匯區(qū)電源類地磅配件供應(yīng) 2025-05-28

- 云浮UART協(xié)議分析儀 2025-05-28